一种双金属带锯背材X32硬度提升方法与流程

本发明涉及金属加工,尤其涉及一种双金属带锯背材x32硬度提升方法。

背景技术:

1、双金属带锯条凭借其出色的切割效率、长久的使用寿命以及其广泛的适用性,在机械加工行业尤其是黑色金属以及有色金属切割的各个环节中扮演了不可或缺的角色。值得一提的是,在双金属带锯条的实际应用过程中,承载着锯条的背材不但要持续承受着因锯条张紧导致的力量的周期性变化,还必须直接与待切割的金属材料发生接触。这种双重作用使得背材在长时间使用中易于产生疲劳磨损现象。鉴于这种情况,双金属带锯的背材制造时就必须选用具有极高硬度和优秀耐磨性能的材料,以确保整个带锯条能够在极端的工作条件下保持性能的稳定和延长其整体的寿命。

2、冷轧x32带钢的生产以热轧x32带钢为初始材料。通过反复进行精密冷轧工序以及多个环节的相关退火处理,最终形成了一种由“形变铁素体和碳化物(以m23c6为主要成份)”共存的复杂微观组织结构。之后,要制备成成熟的双金属带锯,材料需经过一系列细致的加工步骤。首先是齿材的焊接连接,随后是退火过程,以确保金属获得良好的延展性和机械强度。然后进行精确的切齿与弯齿操作,为带锯条赋予合适的齿形和弯曲度。接下来,还必须对带锯条进行一次严格的热处理工序,或者是在完成齿材焊接后直接进行弯齿与热处理工序,来进一步提高其硬度以及耐用性,这样一来一个高质量的双金属带锯条的制备就算是完成了。这个综合性的加工过程确保了双金属带锯在后续的实际应用中能够表现出卓越的切割性能,满足工业生产中对于材料切割精度和效率的严苛要求。

3、其中,实施热处理时,制造商采用了一种标准的“淬火-回火”工艺流程。这一过程在冷轧x32带钢的生产中扮演着至关重要的角色,因为其中碳化物m23c6的铬(cr)、钼(mo)等合金元素的具体含量以及所展示的数密度,会通过与淬火过程中的m23c6碳化物的溶解动力学产生间接的相互作用。这个层面的相互影响,最终会显著地决定双金属带锯背材的硬度以及耐磨性。只有通过严格控制这些合金元素的含量和分布,才能确保淬火过程的优化,并使双金属带锯的背材得到预期的物理属性。因此,淬火-回火工艺是一个不能忽视的关键步骤,它直接关联到双金属带锯背材能否在应对剧烈的机械应力和磨损的极端工作条件时,维持其卓越和长效的性能表现。

4、然而,在上述退火工序中,普遍是以充分的铁素体再结晶与碳化物球化为目标以便利于后续冷轧形变,致使冷轧x32带钢中m23c6过高的cr、mo元素含量与数密度,抑制了双金属带锯背材硬度与耐磨性的有效提升。

5、故而提出一种双金属带锯背材x32硬度提升方法用以解决或缓解上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种双金属带锯背材x32硬度提升方法,该方法充分利用罩式退火工艺对m23c6溶解与再析出行为的控制效果,在达到铁素体等轴化与碳化物球化的退火目的同时,减小冷轧x32带钢中m23c6的cr、mo元素含量与数密度,进而在最终淬火与回火工序后实现双金属带锯背材x32硬度与耐磨性的提高。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种双金属带锯背材x32硬度提升方法,包括如下步骤,

4、步骤一,材料选配,选取合金钢x32热轧卷作为原料;

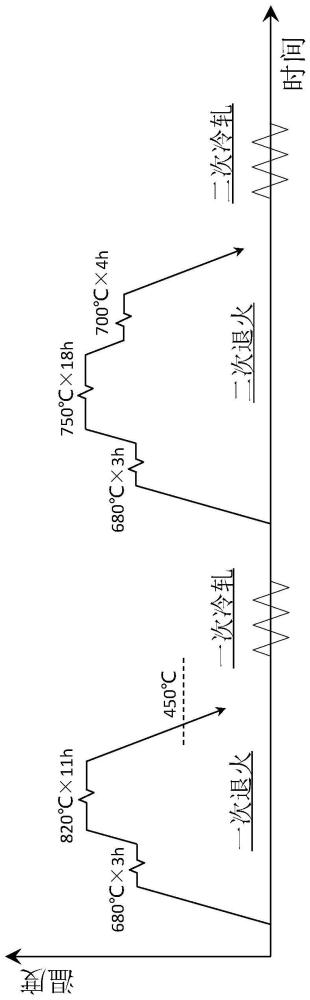

5、步骤二,一次退火,将步骤一的材料进行罩式退火,加热温度为810~850℃,退火时间为10~25h,然后以≥14℃/h的冷速连续冷却方式降温至450℃以下;

6、步骤三,一次冷轧,将一次退火后的钢卷置于单机架轧机进行一次冷轧,累计形变量>50%;

7、步骤四,二次退火,将一次冷轧后的钢卷进行罩式退火,退火温度为740~800℃,退火时间为18~30h;

8、步骤五,二次冷轧,将二次退火后的钢卷置于单机架轧机上进行二次冷轧,冷轧成品厚度为0.95~1.68mm。

9、通过上述技术方案,本研究所采用的工艺流程,选择了合金钢x32热轧卷作为起始加工的原材料,通过精确的控制一次退火处理阶段的关键变量——即温度、持续时间以及冷却速率,成功实现了对冷轧x32带钢最终产品内部碳化合物m23c6的铬(cr)与钼(mo)元素含量以及其数密度的有效降低。这一严格控制的热处理过程不仅稳定了材质的微观结构特性,更为材料性能的优化奠定了基础。

10、进一步地,在双金属带锯的复杂制备流程中,特别是在淬火操作阶段,观察到m23c6碳化物能够迅速地重新溶解进入奥氏体母质中,这一关键的溶解步骤,结合了较高的碳和合金元素含量,为实现马氏体相变的低温完成提供了必要条件,从而显著增强了双金属带锯背材的硬度和耐磨性。对于切削工具材料来说,硬度与耐磨性的提升直接关乎尖端性能和工作寿命的延伸。

11、综上所述,双金属带锯背材的性能提升,不单独依赖于先前提及的热处理工艺的精细控制,同样依赖于对材料内部微观结构进行严格调整与优化,通过这种科学的方法,材料微观组织的精细调整与热处理工艺的精密控制相结合,对于实现更优越的综合机械性能是至关重要的,这种协同作用不但有助于提高带锯的切割能力,降低生产成本,同时也助于满足工业对切削效率和耐久性日益增长的需求,带来了显著的经济效益和工艺效率的双重提升。

12、最终,此增强的性能表明我们已成功地开发了一种可以大幅度延长双金属带锯使用寿命的技术,同时提高了其在高应力条件下的可靠性。如此,这种技术提高了工业领域中对双金属带锯性能和耐久性的预期,尤其是在那些要求高强度和精确切削的应用上,体现了其宏大的应用前景和潜在的市场价值。

13、优选地,所述合金钢x32热轧卷的成分按质量百分数为:c0.30~0.35%、si 0.25~0.35%、mn 0.90~1.10%、cr 3.9~4.0%、v0.30~0.45%、mo 1.1~1.3%、n i 0.30~0.80%、p≤0.015%、s≤0.015%、余量为fe和不可避免的杂质,所述不可避免的杂质的质量百分比不大于0.04%。

14、通过上述技术方案,本方法不仅在针对特定的冷轧x32带钢生产工艺改进,而且它还深入到了所采用的原材料层面,对合金钢x32热轧卷所包含的成分进行了精确的调整,这一系列改动是建立在一次退火工艺优化的新基础之上的,目的是在减少冷轧x32带钢成品在微观层面中的m23c6型碳化物所含的铬(cr)和钼(mo)元素的浓度以及它们的数密度,同时确保退火过程中的温度设置、时间以及冷却方式被更加充分和有效地利用,通过这样的工艺优化,不仅最大限度地激发了其内在潜力,而且在进一步减低冷轧成品中碳化物的数量密度以及铬和钼元素的含量上取得了显着的进展,这一连串的改动最终在双金属带锯条的生产上得到了应有的体现,即以更高背材硬度和显著提升的疲劳性能为标志,显著提高了产品的整体性能和可靠性。

15、优选地,所述合金钢x32热轧卷的厚度为3.4~3.8mm。

16、通过上述技术方案,考虑到合金钢x32热轧卷在初始状态下的厚度明显超过冷轧成品厚度的两倍,这一特征为之后的处理过程中设置了初始条件,从而允许合金钢x32热轧卷在经历第一次和第二次冷轧行为之后,依然维持有足够的厚度空间,这样的余量为其在后续冷轧作业完成时可能出现的任何形变提供了必要的容忍,保障了不会对最终的成品质量产生负面影响,因此,这一连贯的处理手续确保了在整个生产流程结束时,所得到的冷轧产品在厚度方面能符合消费市场中规定的特定需求标准,满足不同客户的期望。

17、本发明具有以下有益效果:

18、本发明介绍了针对双金属带锯背材x32的硬度增强方法,该方法在继承并利用现有冷轧x32带钢的生产技术框架,即通过多次的精确冷轧过程与精准安排的退火步骤之上,实施了一项关键的创新。

19、这种改进涉及对传统的一次退火工序进行细致的优化,导致在制成的冷轧x32带钢的最终产品微观结构内部的m23c6碳化物的铬(cr)、钼(mo)元素含量及其数密度达到一个更优的状态。这种调整,是在不变更后续的工序安排——无论是“齿材焊接-退火-切齿与弯齿-热处理”的组合还是“齿材焊接-弯齿-热处理”的处理顺序——的基础上,成功地实现对双金属带锯背材硬度及耐磨性的显著提升。应用该发明技术制成的双金属带锯背材,在面对连续变化的张紧力时,展现出更优异的抗荷载能力,同时,在与切割金属的接触和相互作用过程中抵抗疲劳磨损的能力也得以增强。这种增强的耐久性质使双金属带锯背材在长期工作过程中疲劳寿命得到显著提升,从而在提高切割效率的同时,还将为用户节省了更换带锯的频率和维护成本,实现了高效经济的双重益处。

- 还没有人留言评论。精彩留言会获得点赞!