一种混合晶粒冷镦模具材料的制备方法及混合晶粒冷镦模具材料与流程

本发明涉及一种硬质合金的制备方法,具体涉及一种混合晶粒冷镦模具材料的制备方法及混合晶粒冷镦模具材料。

背景技术:

1、硬质合金冷镦模具是一种用于金属冷镦成型的工具。冷镦是一种非常常见的金属加工工艺,通过将金属材料在常温下进行塑性变形,制成所需的形状和尺寸。硬质合金冷镦模具需具有高精度、高硬度和高稳定性等特点,才能确保金属制品的尺寸精度和表面质量。

2、wc-co类硬质合金由高强度碳化钨wc和高韧性的co粘结剂复合而成,其具有硬度高、耐磨、耐热、耐腐蚀等优良特性,冷镦模具通常采用上述wc-co类硬质合金制成。

3、采用市场上现有的主流牌号wc-co类硬质合金做冷镦模具时,在连续、高速冲压式加工条件下,上述冷镦模具容易产生掉块和磨损现象。导致出现这种问题的原因主要包括:制作硬质合金的原料选取和配料上和硬质合金的制备工艺上。在现有技术中,通过将上述wc-co类硬质合金的wc粉替换为特定粒度的粗wc晶粒和特定粒度的细wc晶粒的混合体优化传统硬质合金的原料体系,但这种方法需要特殊制备的粗wc粉和细wc粉,生产条件苛刻,生产成本高。

技术实现思路

1、为解决上述技术问题,本发明提供了一种混合晶粒冷镦模具材料的制备方法及混合晶粒冷镦模具材料,制备方法流程简单高效,生产成本低,且制备的混合晶粒冷镦模具具有较高的硬度、抗弯强度和冲击强度。

2、本发明的技术方案是:

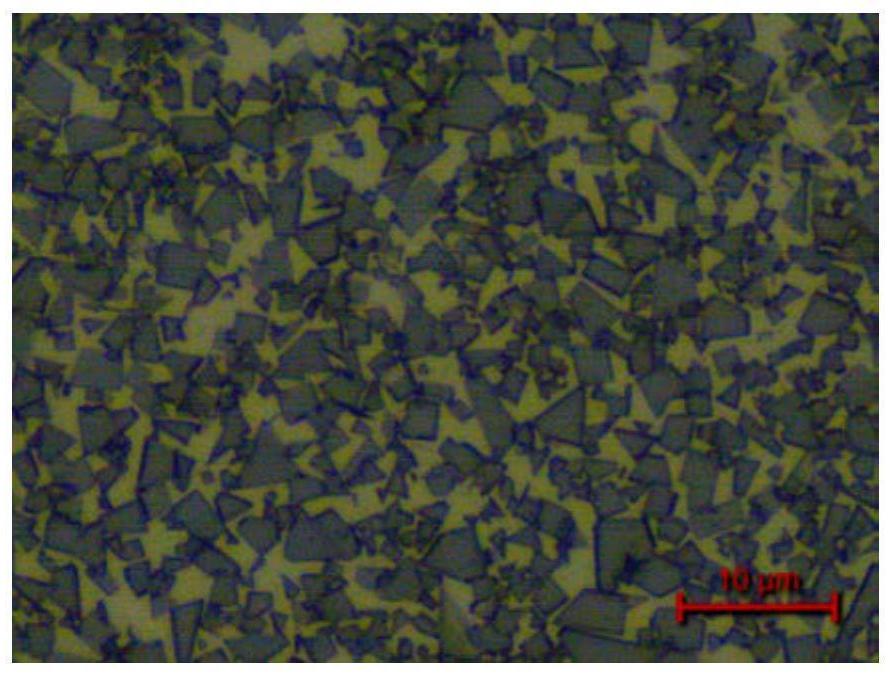

3、一种混合晶粒冷镦模具材料的制备方法,该冷镦模具材料的原料为按照重量百分比计的下述各组分:co粉18~20%,wc粉78~80%,1~2%为cr2c3粉,其中所述wc粉包括粗、细两种不同粒度的wc粉,粗wc粉的平均粒度为4.5~5.0μm,细wc粉的平均粒度为1.8~2.2μm,粗wc粉和细wc粉的重量比为1:1~3:1;

4、所述混合晶粒冷镦模具材料的制备方法包括如下步骤:

5、s1,配料:将wc粉、co粉、cr2c3粉按比例称重配料后和石蜡混合形成湿磨混合物;

6、s2,湿磨:将上述湿磨混合物投入湿式球磨机中球磨,形成球磨后的冷镦模具材料固液混合浆料;

7、s3,干燥过筛:将s2制得的冷镦模具材料的固液混合浆料进行水浴干燥,水浴温度80℃~85℃,水浴时间2~3h,振动过筛制粉制得冷镦模具材料混合粉体;

8、s4,压制:将s3制得的冷镦模具材料混合粉体置于模具中,于油压机压制得到冷镦模具材料压制试样;

9、s5,脱蜡加压烧结:将s4中压制成型的试样置于脱蜡加压烧结一体炉内,升温至1350℃~1400℃后充入高压氩气,在氩气气氛下,保温60~70min;

10、s6,骤冷回温:将s5中加压烧结后的冷镦模具材料随炉在2h内快速冷却至室温。

11、进一步的,所述细wc粉由部分所述粗wc粉经过球磨32-36h后制得;或,所述细wc粉为为外购平均粒度为1.8~2.2μm的细wc粉

12、进一步的,所述s1中的粗wc粉和细wc粉先经过半烧工艺,然后与所述co粉和所述cr2c3粉按比例称重配料,所述半烧工艺包括将粗wc粉和细wc粉分别于温度600~800℃条件下煅烧1.5~2h。

13、进一步的,所述s1配料中石蜡添加量为上述co粉、wc粉和cr2c3粉总重量的2%。

14、进一步的,所述湿磨处理介质为纯度≥99%酒精,球磨机的固液比220~260ml/kg,球磨机的球料比为4:1~5:1,球磨机的转速为50r/min~55r/min,球磨时间10~12h。

15、进一步的,所述s4压制中的压制压力为10~15t,保压时间25~30s。

16、进一步的,所述s5脱蜡加压烧结中压力为5~5.5mpa;所述脱蜡包括先升温至320~370℃,保温120~150min;然后升温至1390~1430℃,保温60~70min。

17、进一步的,所述s6骤冷回温中,冷镦模具材料压制件在s5脱蜡加压烧结步骤中到达预设保温时间后,在高压氩气气氛下,切断所述脱蜡加压烧结一体炉电源,在70min~80min内炉温降至700~750℃后,打开所述脱蜡加压烧结一体炉电源保温门,用风机在20min~30min内将所述脱蜡加压烧结一体炉和置于脱蜡加压烧结一体炉的试样降到室温。

18、进一步的,本发明提供了一种混合晶粒冷镦模具材料,根据本发明所述的制备方法制备而成。

19、本发明的有益技术效果是:本发明提供了一种混合晶粒冷镦模具材料的制备方法及混合晶粒冷镦模具材料,本发明通过两种不同晶粒大小的wc混晶作为冷镦模具材料的硬质相,借助混晶界面的阻碍位错运动,综合性提高了冷镦模具的硬度、抗弯强度和冲击强度;

20、本发明通过骤冷回稳工艺,保证了冷镦模具材料中硬质相和粘结相体系间力学性能的稳定性;

21、本发明通过由粗晶粒的wc来制备混晶中所需的细晶粒wc,使得该细晶粒wc在颗粒形貌、粒度分布范围、所含的杂质种类和含量等性能指标与粗wc一样,从而进一步优化该细晶粒wc和粗wc混合组合性能,从而进一步优化其冷镦模具材料的物理力学性能。

22、本发明通过对上述两种不同晶粒大小的wc混晶在混合配料前,进行了半烧工艺,从而使球磨过后的两种不同晶粒大小wc的边角相对比较圆滑,以此进一步优化两种不同晶粒大小w的c混晶程度。

23、另外,本发明还提供了一种由上述制备方法制备得的混合晶粒冷镦模具材料,其具有较高的使用寿命。

技术特征:

1.一种混合晶粒冷镦模具材料的制备方法,其特征在于:该混合晶粒冷镦模具材料的原料为按照重量百分比计的下述各组分:co粉18~20%,wc粉78~80%,1~2%为cr2c3粉,其中所述wc粉包括粗、细两种不同粒度的wc粉,粗wc粉的平均粒度为4.5~5.0μm,细wc粉的平均粒度为1.8~2.2μm,粗wc粉和细wc粉的重量比为1:1~3:1;

2.根据权利要求1所述的混合晶粒冷镦模具材料的制备方法,其特征在于:所述细wc粉由部分所述粗wc粉经过球磨32-36h后制得;或,所述细wc粉为为外购平均粒度为1.8~2.2μm的细wc粉。

3.根据权利要求1或2任意所述的混合晶粒冷镦模具材料的制备方法,其特征在于:所述s1中的粗wc粉和细wc粉先经过半烧工艺,然后与所述co粉和所述cr2c3粉按比例称重配料,所述半烧工艺包括将粗wc粉和细wc粉分别于温度600~800℃条件下煅烧1.5~2h。

4.根据权利要求1所述的混合晶粒冷镦模具材料的制备方法,其特征在于:所述s1配料中石蜡添加量为上述co粉、wc粉和cr2c3粉总重量的2%。

5.根据权利要求1所述的混合晶粒冷镦模具材料的制备方法,其特征在于:所述湿磨处理介质为纯度≥99%酒精,球磨机的固液比220~260ml/kg,球磨机的球料比为4:1~5:1,球磨机的转速为50r/min~55r/min,球磨时间10~12h。

6.根据权利要求1所述的混合晶粒冷镦模具材料的制备方法,其特征在于:所述s4压制中的压制压力为10~15t,保压时间25~30s。

7.根据权利要求1所述的混合晶粒冷镦模具材料的制备方法,其特征在于:所述s5脱蜡加压烧结中压力为5~5.5mpa;所述脱蜡包括先升温至320~370℃,保温120~150min;然后升温至1390~1430℃,保温60~70min。

8.根据权利要求1所述的混合晶粒冷镦模具材料的制备方法,其特征在于:所述s6骤冷回温中,冷镦模具材料压制件在s5脱蜡加压烧结步骤中到达预设保温时间后,在高压氩气气氛下,切断所述脱蜡加压烧结一体炉电源,在70min~80min内炉温降至700~750℃后,打开所述脱蜡加压烧结一体炉电源保温门,用风机在20min~30min内将所述脱蜡加压烧结一体炉和置于脱蜡加压烧结一体炉的试样降到室温。

9.一种混合晶粒冷镦模具材料,其特征在于:根据权利要求1~8中任一项所述的制备方法制备而成。

技术总结

本发明提供了一种混合晶粒冷镦模具材料的制备方法及混合晶粒冷镦模具材料,以两种不同晶粒大小的WC粉末、Co粉、Cr<subgt;2</subgt;C<subgt;3</subgt;粉与石蜡混合配料,将混合料经球磨机湿磨、干燥过筛、压制、脱蜡加压烧结、骤冷回温等工艺制得高性能的混合晶粒冷镦模具材料。该制备方法工艺简单,对生产设备无特殊要求,生产成本低,具有广阔的应用前景。

技术研发人员:黄启君,殷龙飞,刘冰峰

受保护的技术使用者:昆山长鹰硬质材料科技股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!