一种磨球用钢及制备方法与流程

本发明属于磨球用钢制备,更具体地,涉及一种磨球用钢及制备方法。

背景技术:

1、随着矿山开采业的高速发展,铸铁球逐步被耐磨钢球所取代,因此,磨球用钢需求激增,对其质量也提出了较高的要求。不仅要求其具有良好的内部质量、耐磨性、高表面硬度及平均体积硬度,具备一定的冲击韧性,而且要保证制造过程中钢球淬火不开裂,服役过程中碎球率不大于1%、失圆率不大于5%等指标要求,同时要保证矿料破碎效果且磨球消耗较低。

2、目前,锻轧钢球执行标准为yb/t091-2019,标准中分高碳和中碳两种成分,且成分范围相当宽泛,但c含量不包含0.65-0.70%范围,具体如表1:

3、表1

4、

5、现有技术采用上述中碳{dqz或zdz}牌号生产大规格磨球时,技术人员一般借鉴弹簧钢60si2cr产品,c含量在0.60%左右,si含量一般在1.70%以上,mn和cr含量分别在0.65%和0.70%以上,具体见表2。然而,受si高导热率低影响,轧钢阶段离开加热炉的大方坯在加热后易出现“鸟巢”裂口缺陷(见图1,给出了规格为390mm*510mm的大方坯在轧制时出现的“鸟巢”裂口问题),磨球制造过程中淬火后心部渗透探伤检验易出现內裂不合现象(见图2),给生产带来较大不便。

6、上述现有技术的方案(表2)仅考虑高表面硬度及平均体积硬度要求,元素含量设计及匹配不够合理,综合影响考虑各元素,易于出现质量问题,不利于大规模生产。

7、表2

8、

9、因此,目前亟待提出一种新的磨球用钢及制备工艺,解决大方坯(规格例如:390mm*510mm)轧制(例如,φ100mm以上规格)时,出现的“鸟巢”裂口问题,杜绝磨球制造过程內裂探伤不合缺陷,同时保证大规格磨球心部硬度和平均体积硬度,保证钢球的耐磨效果。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种磨球用钢及制备方法。本发明的磨球用钢中c的含量为0.65-0.72%,使制得耐磨钢球表面硬度更高,耐磨性更好;本发明的磨球用钢中si的含量不大于1.50%,因此,减少了铸坯加热轧制“鸟巢”裂口和钢球內裂缺陷。

2、为了实现上述目的,本发明一方面提供了一种磨球用钢,以所述磨球用钢的总质量计,该磨球用钢的组成成分包括:c 0.65-0.72%,mn0.75-1.20%,si 0.60-1.45%,cr0.78-1.20%,al 0.015-0.025%,s≤0.025%,p≤0.030%。

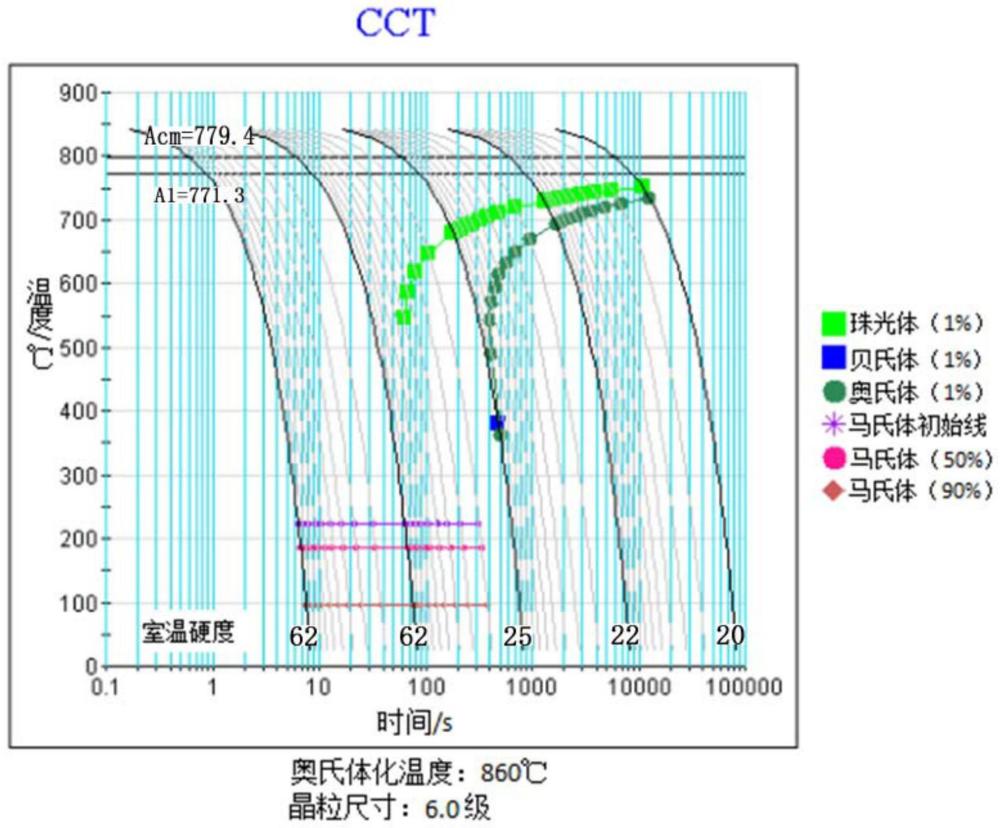

3、在本发明中,(1)考虑高表面硬度要求,进行化学成分c的含量设计时,经理论计算,决定c的含量可以在0.65-0.72%,此时,钢的淬透性j1.5值可达65hrc左右,即此时可获得高的表面淬火硬度;(2)考虑钢球制造过程中频感应快速加热的特点,保证淬火时不开裂和淬火回火后高的心部硬度要求,钢球必须淬透性良好,这样必须合理设计合金成分含量,确保钢球完全淬透,同时满足技术人员加热轧制,以及技术人员加热、钢球淬火+回火等工艺要求。因此,结合考虑si对导热、碳石墨化、淬透性及珠光体钢临界冷却速度等影响,决定si的含量不超过1.50%;结合考虑mn和cr对淬透性影响及两者匹配,决定mn和cr的优选值分别为0.78%和0.83%,经粗略估算对应心部硬度可达57hrc以上,达到标准yb/t091-2019中高碳磨球的表面硬度58hrc和表面硬度50hrc以上要求,且富裕量较高。

4、根据本发明,优选地,以所述磨球用钢的总质量计,该磨球用钢的组成成分包括:c0.65-0.68%,mn 0.77-1.20%,si 0.6-1.41%,cr0.82-1.20%,al 0.015-0.025%,s≤0.010%,p≤0.025%。

5、根据本发明,优选地,以所述磨球用钢的总质量计,该磨球用钢的组成成分包括:c0.65-0.68%,mn 0.90-1.20%,si 0.6-0.8%,cr 0.9-1.20%,al 0.015-0.025%,s≤0.010%,p≤0.025%。

6、本发明另一方面提供了所述的磨球用钢的制备方法,所述制备方法包括如下步骤:

7、s1:将炼钢原料送入转炉内,进行供氧吹炼和造渣,达到转炉终点后,得到合金液;将所述合金液进行脱氧合金化,得到钢水;

8、s2:将所述钢水进行lf精炼,得到lf精炼钢水;

9、s3:将所述lf精炼钢水进行rh精炼,得到rh精炼钢水;

10、s4:保护浇注:在氩气保护下,采用大包保护套管使所述rh精炼钢水在氩气保护下流入中间包;中间包采用内装水口使所述的中间包和结晶器之间形成密闭的钢水通道,将中间包中的rh精炼钢水送入所述结晶器,得到钢坯;

11、s5:将所述钢坯送入加热炉进行加热,依次分组出钢,得到多组加热钢坯组;对每组加热钢坯组依次进行初轧、连轧、锯切、冷床步进、缓冷坑缓冷、矫直和探伤,得到所述磨球用钢。

12、在本发明中,所述的磨球用钢的制备方法的工艺流程概括如下:炼钢原料--转炉冶炼(脱氧合金化)--lf精炼--rh精炼--保护浇注(连铸--缓冷--出库)--轧钢(装炉加热--开坯--连轧--锯切--冷却收集--入坑缓冷--出坑--矫直--探伤)--包装--检斤--入库。

13、在本发明中,所述炼钢原料为铁水和废钢,其中:

14、以铁水的总质量计,铁水中的si的含量为0.30-0.35%,p的含量为0.078-0.080%,s的含量为0.030-0.035%;优选地,以铁水的总质量计,铁水中的si的含量为0.32%,p的含量为0.079%,s的含量为0.032%;

15、铁水的温度为1308-1312℃,优选地,铁水的温度为1310℃;

16、铁水的用量为118-125吨,废钢的用量为7.1-12.2吨;优选地,铁水的用量为121吨;废钢的用量为9吨。

17、根据本发明,优选地,在步骤s1中:

18、所述供氧吹炼的操作条件包括:供氧压力为0.75-0.85mpa,吹炼时间为13-16min,采用高枪位2000mm-2100mm吹炼,提高全程化渣效果。

19、所述造渣使用的物质为石灰、尘泥球,以及任选地中块石;在本发明中,作为优选方案,吹炼前期分批加入石灰和尘泥球,保证前期化渣、脱磷效果,吹炼中后期根据炉渣状态和温度加入尘泥球和中块石。

20、所述转炉终点时,所述合金液中的c≥0.08%,p≤0.015%,所述合金液的温度为1620℃-1650℃;

21、所述脱氧合金化包括:将铝锭、硅锰合金、高碳铬铁和硅铁在温度为400-500℃下进行烘烤;依次将烘烤后的铝锭、硅锰合金、高碳铬铁和硅铁加入到所述合金液中,完成所述脱氧合金化(即采用了铝锭脱氧工艺),得到所述钢水;

22、进行一次所述方法需制备3-15炉钢水。

23、根据本发明,优选地,在步骤s2中:

24、所述钢水送入lf精炼炉时的温度为1500-1510℃;

25、所述lf精炼包括:吹氩、通电、白渣精炼和喂丝。

26、根据本发明,优选地,以所述白渣精炼的渣系的总质量计,所述白渣精炼的渣系成分包括:cao 53-55%,sio28.0-10.0%,al2o328-32%,mgo5-6%,feo 0.3-0.5%,碱度r为5.3-6.8;

27、根据本发明,优选地,所述lf精炼的总时间为110-130min,其中所述通电的时间为50-60min。

28、在本发明中,上述所述的lf精炼的总时间为本领域技术人员公知的不包括吹氩的软吹时间。

29、在本发明中,作为优选方案,所述lf精炼的石灰消耗为3.75kg/t,预熔型铝酸钙消耗为10.0kg/t,电石消耗为1.20kg/t,铝粒消耗为0.19kg/t。

30、根据本发明,优选地,所述喂丝选用的是单层无缝纯钙线,喂丝量为115-125m/炉。

31、根据本发明,优选地,在步骤s3中:

32、所述rh精炼的工作真空度≤67pa;

33、所述rh精炼保持的时间≥12min;

34、所述rh精炼钢水中氢的含量≤2.0ppm;

35、所述rh精炼钢水的温度为1516-1576℃;优选地,由于进行一次所述方法需制备3-15炉钢水,因此,进行所述rh精炼时,所述rh精炼中的第一炉rh精炼钢水的温度为1561-1576℃,第二炉及以后炉次的rh精炼钢水的温度为1516-1531℃。

36、在本发明中,所述rh精炼钢水的成分如表3。

37、表3

38、

39、注:后续步骤s4、s5还会导致钢水有损耗变化,并最终得到上述所述的磨球用钢的组成成分。

40、根据本发明,优选地,在步骤s4中:

41、所述中间包中设置有覆盖剂,所述覆盖剂为低碳覆盖剂、复合覆盖剂和碳化稻壳中的至少一种;

42、所述中间包内的液面高度控制在800mm以上;

43、所述结晶器的水流量宽面为80-86m3/h,窄面为68-74m3/h;二冷水比水量为0.12l/kg;结晶器的电磁搅拌电流为370-410a,结晶器的电磁搅拌频率为1.4-1.6hz;凝固末端电磁搅拌电流为430-470a,凝固末端电磁搅拌频率为5.2-5.8hz;过热度为17-30℃;拉坯速度为0.39m/min。

44、在本发明中,所述保护浇注、保护套管法均为本领域技术人员公知的方法,具体包括:在浇注时,采用密封的大包套管并在氩气保护下,使所述rh精炼钢水流入中间包;并在所述中间包和结晶器之间组成软连接的密封室,采用氩气置换的方式防止钢水二次氧化。

45、根据本发明,优选地,在步骤s5中:

46、所述加热炉加热的温度为650-1230℃,所述加热炉加热的时间不小于460min;在本发明中,作为优选方案,将所述钢坯送入加热炉时,所述钢坯在加热炉内依次经过加热1段、加热2段、加热3段和均热段(出钢前),其中:加热1段(预热段)不开烧嘴,加热1段优选700℃、加热2段优选980℃、加热3段优选1220℃、均热段(出钢前)优选1190℃。

47、所述依次分组出钢包括:多根加热钢坯形成一组加热钢坯组;在第一组加热钢坯组内的多根加热钢坯依次出钢后,第二组加热钢坯组与所述第一组加热钢坯组间隔一根加热钢坯出钢的时间后开始出钢;优选地,所述一组加热钢坯组包括1-3根加热钢坯;

48、所述初轧的温度为1050-1120℃;

49、所述连轧的温度为990-1030℃,连轧的终点温度为950-990℃;

50、所述冷床步进使用的设备包括齿条步进式冷床,所述冷床步进轧件的步进周期为6秒/步;

51、所述缓冷坑缓冷的时间不低于36h;进入所述缓冷坑的钢的温度为500℃以上,离开所述缓冷坑的钢的温度为不大于100℃。

52、在本发明中,所述探伤为采用超声对钢内部进行探伤。

53、本发明的技术方案的有益效果如下:

54、1、化学成分设计创新:本发明的磨球用钢的化学成分设计中c的含量采用标准yb/t091-2019中未涵盖范围,即0.65-0.72%,使制得耐磨钢球表面硬度更高,耐磨性更好;本发明的磨球用钢的化学成分设计中si的含量不大于1.50%,因此,减少了铸坯加热轧制“鸟巢”裂口和钢球內裂缺陷,利用磨球用钢制备的耐磨钢球具备高淬透性及耐磨性优点,配合一定的mn和cr,使磨球淬透性良好,心部硬度较高。

55、2、洁净度控制技术创新:本发明结合钢中硅含量高、硅元素参与脱氧特点,采用0.015-0.025%的微铝含量控制,一方面利用铝元素细化晶粒,另一方面尽量减少钢中氧化铝大颗粒夹杂对疲劳寿命的影响。

56、同时,本发明为了减少氧化铝类夹杂对磨球用钢疲劳寿命的影响,采用合理的白渣精炼的渣系,保证了钢液中夹杂物上浮后的吸附效果,达到钢水洁净。

57、3、分组出钢和冷床步进技术创新:为保证圆钢组织为珠光体和铁素体,避免产生贝氏体和马氏体,步骤s5采用分组出钢,组间冷床快速步进的方式进行,实现了在贝氏体转变之前通过冷床快速步进使倍尺段快速齐头、快速集中到排钢链上,冷床快速收集,起到降低冷却速率的效果。

58、综上,本发明可以减少圆钢生产过程“鸟巢”裂口缺陷,以及耐磨钢球內裂的风险;而且,可以使得淬火临界直径提高12mm以上,钢球表面硬度可提高1hrc左右,心部硬度与原来比可提高4hrc以上,钢球耐磨性及平均体积硬度得到提高。本发明降低了硅含量并适当提稿碳锰铬含量,可实现成本降低每吨9.2元以上。

59、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!