用紫杂铜生产大直径电工用铜线坯的装备系统及方法与流程

本发明涉及紫杂铜生产导电铜杆,特别是一种用紫杂铜生产大直径电工用铜线坯的装备系统及方法。

背景技术:

1、国内外废杂铜再生的方法很多,根据含铜废料种类的不同,采用的再生工艺技术与装备也不尽相同。目前,常用的主要可分为两大类,第一类是将废杂铜先冶炼成阳极板,再经电解精炼成阴极铜,称为间接利用法。第二类是将高品位的废杂铜利用特殊工艺和装备直接冶炼成铜合金或导电铜杆,称作直接利用法,因此,根据含铜废料种类的不同,采用的再生工艺技术与装备也不同。

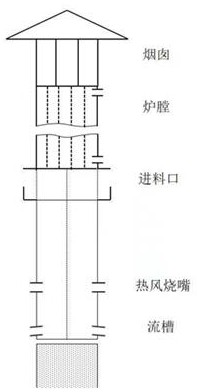

2、紫杂铜作为含铜量较高的废杂铜,可直接用于生产铜合金和低氧、无氧铜杆。一般利用紫杂铜生产低氧或无氧铜杆时,由于原料中存在氧、硫、锡、碲、铋、铅、铝、铁、锌等杂质元素,易使产品出现晶粒粗大、组织疏松、气孔和夹杂等铸造缺陷,从而降低了铜的导热性、导电性和抗拉强度,严重时会造成上引过程中铸杆的断裂。因此,用紫杂铜生产铜杆的关键问题在于减少杂质影响,目前以紫杂铜为主要原料、连续式生产铜线坯用铜液的主流程设备系统如专利cn201770752u文献记载的是:紫杂铜原料→加料机→竖炉→紫杂铜流槽→2台倾动炉→中部流槽→保温炉→下游流槽→铜液→中间包→铜线坯连铸连轧生产线。但是这套系统设备中,竖炉的结构采用的是传统的竖炉。传统的竖炉结构如图2所示,为柱状型,且内径从下到上都是粗细均匀的常规柱体,这样的炉型结构烧嘴布置不合理热效率较低,同时装炉量小;另外,由于压力分布的影响导致在紫杂铜的熔炼过程中不利于非金属夹杂物以气体形式逸出。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供一种用紫杂铜生产大直径电工用铜线坯的装备系统及方法。

2、本发明的目的通过以下技术方案来实现:一种用紫杂铜生产大直径电工用铜线坯的装备系统,包括有依次连接的竖炉、第一溜槽、倾动式精炼炉、第二溜槽、初轧机、连轧机、冷却机组和卷取机;所述竖炉从下到上依次包括炉体、炉膛和烟囱;所述炉体的内径从下到上越来越小;所述第二溜槽设置有电磁净化装置;所述电磁净化装置用于在第二溜槽处产生磁场除去精炼后铜熔体中的轻杂质;所述初轧机和第二溜槽之间还设置先后设置有连铸机和氧化皮清除装置;本发明用紫杂铜生产大直径电工用铜线坯的装备系统中的竖炉采用改进后的结构,其燃烧系统热效率好,装炉量大,由于底部内径最大,在底部可以形成熔池,燃烧的气体通过熔池炉料产生热力学反应除去非金属氧化物如so2等,经过上方烟囱排出,由于竖炉从下到上的内径越来越小,对底部熔体产生压力,促进底部熔池热力学反应进行,利于紫杂铜中非金属杂质的脱出;同时有利于将液化的熔体从底部排出;

3、由于紫杂铜中杂质的存在,影响熔体的流动性,容易在溜槽中发生沉淀,量多形成块状;同时影响流体的铸造性能,铸锭时易形成气孔和夹杂;另外,杂质也会导致电子阻力增大影响铜导体的导电率;通过在第二溜槽中增加电磁净化装置,产生的磁场作用,使得轻杂质上浮进入不了铸锭;由于连铸过程中在高温下进行,所以形成表面氧化皮,这种氧化皮如果进入初轧机及连轧机组易形成夹杂组织最终影响组织及导电性能;除去氧化皮后减少摩擦力即可减少阻力,减少断辊;通过除去氧化皮防止组织遗传到成品中,提高成材率;

4、所述炉体顶部设置进料口;所述炉体底部开设有出料孔;所述出料孔与第一溜槽连接;所述炉体上设置热风烧嘴;所述热风烧嘴倾斜穿透炉体壁;所述炉体内壁还设置有内衬;所述内衬与炉体壁之间填充有耐火砖和耐火材料;所述内衬为镁砖砌成;本实施例中,炉膛内燃烧燃料,热风烧嘴在炉体倾斜一定角度喷射火焰,通过合理布局燃烧系统,提高燃烧效率;在内衬与炉体壁之间填充耐火砖和耐火材料,提高炉体的保温效果;

5、所述炉体包括有柱体部分和锥体部分;所述柱体部分位于锥体部分上方;所述柱体部分的内径逐渐减小;所述柱体部分内壁上还设置有缓冲板;所述热风烧嘴设置在柱体部分上;所述锥体部分用于形成熔池且设置有扒渣口;锥体部分能够留出足够的燃烧空间,且热风烧嘴设置在柱体部分上,能够避免锥体部分的原料或者料渣堵住烧嘴;锥体部分由于容量扩大,能够在炉体底部产生熔池,发生热力学反应,缓冲板有利减少原料对于炉体的冲击;热风烧嘴在柱体部分上倾斜一定角度设置,能够提高烧嘴的热效率;柱体部分的内径逐渐减少,产生压力作用于熔体,促进铜熔体的热力学反应,利于非金属杂质逸出;

6、所述氧化皮清除装置包括有滑动滚轮和钢丝毛刷组;所述滑动滚轮和钢丝毛刷组沿铸坯输送方向间隔交错设置;所述钢丝毛刷组包括有两个钢丝毛刷且上下相对设置;所述铸坯从上下两个所述钢丝毛刷之间通过;由于连铸过程中在高温下进行,所以形成表面氧化皮,这种氧化皮如果进入初轧机及连轧机组易形成夹杂组织最终影响组织及导电性能;除去氧化皮后减少摩擦力即可减少阻力,减少断辊;通过除去氧化皮防止组织遗传到成品中,提高成材率;滑动滚轮利于铸坯在上下两个钢丝毛刷之间移动通过,钢丝毛刷接触作用于铸坯表面,除去氧化皮,避免氧化皮最终进入轧机;

7、所述清洗冷却机组包括清洗剂喷嘴和压缩空气喷嘴;所述清洗剂喷嘴用于喷出清洗剂并降低温度;所述压缩空气喷嘴用于吹干清洗剂并冷却铜杆。本实施例中,清洗机采用酒精和水混合,清洗剂喷上后能够防止表面形成氧化层,同时使得温度下降至<60℃,然后压缩空气喷嘴能够进一步吹洗,吹干清洗剂同时冷却铜杆。

8、本发明还提供一种用紫杂铜生产大直径电工用铜线坯的方法,采用上述用紫杂铜生产大直径电工用铜线坯的装备系统,具体包括如下步骤:

9、1)将紫杂铜通过进料口送入竖炉内进行熔炼;紫杂铜经过柱体部分后落入锥体部分,并在在炉体的锥体部分内形成熔池,在熔池内发生热力学反应去除非金属氧化物或非金属经烟囱排出;

10、2)熔融态的铜熔体由炉体底部出料孔排出,通过第一溜槽进入倾动式精炼炉中精炼,在精炼炉中加入精炼剂精炼;倾动式精炼炉中保温温度1180℃~1200℃;

11、3)精炼后的铜熔体控制温度在1135℃、氧含量为230ppm,经过第二溜槽进入连铸机,第二溜槽处设置的电磁净化装置产生磁场使得金属杂质上浮到铜熔体表面以除去;

12、4)连铸机进行连铸,随着铸轮的转动结晶不断增加在出锭位置,铸坯在剔锭器的作用下脱离铸轮;经引桥、牵引辊飞剪,剪去不合格的铸坯,经校直辊、锭角机除去铸坯上部的两个锐角得到铸坯;

13、5)连铸后得到铸坯经过氧化皮清除装置清除氧化皮,并用清洗剂清洗铸坯;

14、6)清洗后的铸坯进入初轧机初轧,初轧的加工率为25%;

15、7)初轧后的坯料进入连轧机内进行六道次连轧,采用的孔型依次为菱形、圆形、菱形、圆形、菱形、圆形;连轧的总加工率79%~93%以轧出铜杆;初轧和可以增大锭坯截面积增大坯重提高产量;克服铸造组织缺陷增大变形量细化晶粒;可以提高开轧温度连轧后期可以提高再程度防止出现未再结晶组织;连轧采用孔型为菱形--圆形--菱形---圆形--菱形--圆形的连轧孔型是进一步增大变形量细化晶粒;连轧道次越多细化程度越高、组织更加均匀;

16、8)铜杆经过清洗冷却机组,清洗剂喷嘴喷出清洗剂进行清洗和降温至<60℃,压缩空气喷嘴喷出压缩空气吹干铜杆并进一步冷却,再送入铜杆卷取机;通过清洗剂喷嘴喷出清洗剂降温,结合压缩空气冷却,水冷和风冷相结合,避免铜杆表面生产氧化皮,避免冷却过快产生脆断;

17、所述步骤1)中紫杂铜中铜含量>99.92%;所述步骤2)中精炼剂为稀土钙中间合金ca-re-caf。

18、本发明具有以下优点:

19、1、本发明用紫杂铜生产大直径电工用铜线坯的装备系统中的竖炉采用改进后的结构,其燃烧系统热效率好,装炉量大,由于底部内径最大,在底部可以形成熔池,燃烧的气体通过熔池炉料产生热力学反应除去非金属氧化物如so2等,经过上方烟囱排出,由于竖炉从下到上的内径越来越小,对熔体产生压力,促进底部熔池内铜熔体的热力学反应,促进非金属杂质的脱出;同时有利于将液化的熔体从底部排出;

20、2、由于紫杂铜中杂质的存在,影响熔体的流动性,容易在溜槽中发生沉淀,量多形成块状;同时影响流体的铸造性能,铸锭时易形成气孔和夹杂;另外,杂质也会导致电子阻力增大影响铜导体的导电率;通过在第二溜槽中增加电磁净化装置,产生的磁场作用,使得轻杂质上浮进入不了铸锭;另外,在倾动式精炼炉中使用精炼添加剂ca-re-caf,精炼添加剂ca-re-caf和杂质反应形成化合物浮在液化的铜熔体表面以除去,减少紫杂铜中杂质的影响;

21、3、由于连铸过程中在高温下进行,所以形成表面氧化皮,这种氧化皮如果进入初轧机及连轧机组易形成夹杂组织最终影响组织及导电性能;除去氧化皮后减少摩擦力即可减少阻力,减少断辊;通过除去氧化皮防止组织遗传到成品中,提高成材率;

22、4、本发明采用紫杂铜进特殊改进的竖炉进行熔炼脱去非金属夹杂氧化物,然后铜熔体经第一溜槽进倾动式精炼炉保温精炼,在倾动式精炼炉中铜熔体进行氧化还原,并用精炼剂除去熔体的金属夹杂,精炼后的铜熔体进入连铸机以及热连轧,保证化学成分均匀:采用连铸和热连轧工艺,实现了用紫杂铜竖炉-精炼炉-连铸连轧工艺和设备来生产大直径导电铜杆供连续挤压机用。

- 还没有人留言评论。精彩留言会获得点赞!