一种金刚石复合材料及其制备方法与流程

本发明涉及电子用高性能材料,尤其涉及一种金刚石复合材料及其制备方法。

背景技术:

1、电子信息技术的快速发展,使传统的电子封装散热材料很难保证大规模集成电路、半导体激光器等高功率器件运行的安全性和可靠性。为了提高电子封装散热材料的热管理能力,通常可以寻找高效率电子用高性能热管理材料,金刚石复合材料具有高热导率和匹配电子元器件热膨胀系数的特点,近年来受到广泛关注。

2、但现有技术制备的金刚石复合材料为了保证产品热导率的均匀性,一般只能制备小尺寸样件,样件的直径尺寸一般只能达到50~70mm,难以获得大尺寸均匀的薄片样件,也不易实现大规模批量生产。

3、综上,非常有必要提供一种金刚石复合材料及其制备方法。

技术实现思路

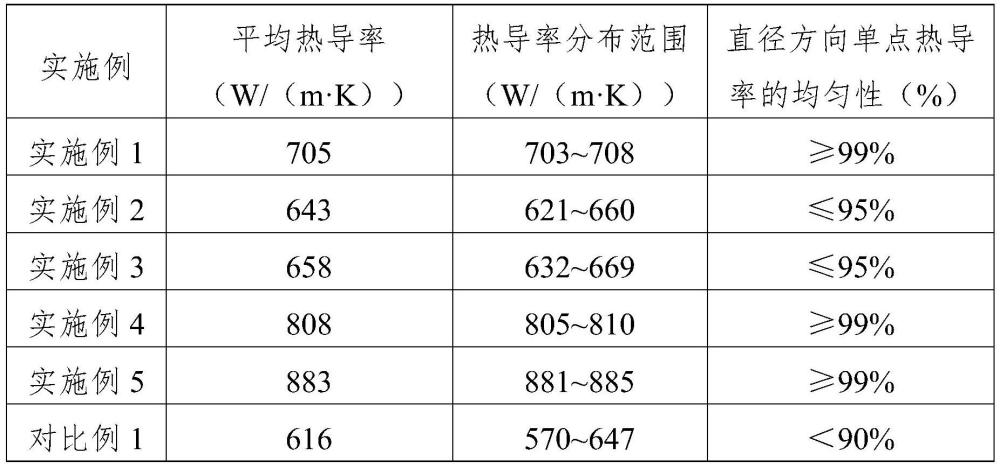

1、为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种金刚石复合材料及其制备方法。本发明制得的金刚石复合材料具有高热导率(热导率不小于700w/(m·k)))、大尺寸(尺寸可做到直径不小于200mm)且热导率均匀性好的优势,能保证直径方向的单点厚度方向热导率均匀性达到99%以上。

2、本发明在第一方面提供了一种金刚石复合材料的制备方法,所述方法包括如下步骤:

3、(1)将金刚石粉末与金属粉末置于声学共振混合仪中在抽真空至1×10-3~1000pa的条件下进行真空声学共振混合,然后在抽真空至1×10-3~1000pa且温度为800~1500℃的条件下进行真空热处理,得到第一镀覆金刚石粉末;

4、(2)在所述第一镀覆金刚石粉末的表面镀覆铜,得到第二镀覆金刚石粉末;

5、(3)将第二镀覆金刚石粉末和铜粉进行放电等离子体烧结,制得金刚石复合材料。

6、优选地,进行真空声学共振混合的振荡频率为50~80hz,优选为60hz;和/或进行真空声学共振混合的功率通过如下公式确定:

7、p=k×mα

8、其中,p表示功率的数值,单位为w,m表示金刚石粉末与金属粉末的总质量的数值,单位为kg,k取值为1000~1300,α取值为1.1~1.2。

9、优选地,进行真空声学共振混合的温度为30~150℃;和/或进行真空声学共振混合的时间为5~10min。

10、优选地,所述真空热处理的时间为1~5h。

11、优选地,所述金属粉末为钨粉、钼粉、铬粉、钛粉、钇粉、铜粉、铝粉中的一种或多种。

12、优选地,所述放电等离子烧结的温度为750~1500℃,压力为40~80mpa,和/或时间为5~30min;和/或在进行放电等离子烧结时,等离子体激发电源电压为5~40v,电流为800~12000a。

13、优选地,所述金刚石粉末的粒径为20~400μm;和/或所述金属粉末的粒径为20~40μm。

14、优选地,在步骤(2)中,通过化学气相沉积方法、化学镀覆方法、电镀方法或盐浴镀方法镀覆铜;在步骤(3)中,所述第二镀覆金刚石粉末和所述铜粉的体积比为1:(0.1~3);和/或在步骤(3)中,所述铜粉为粒径为2~6μm的铜粉和/或粒径为23~53μm的铜粉。

15、优选地,所述金刚石复合材料为大尺寸金刚石复合材料;所述大尺寸金刚石复合材料的直径不小于200mm,和/或所述大尺寸金刚石复合材料在直径方向的单点厚度方向热导率的均匀性在99%以上。

16、本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的金刚石复合材料。

17、本发明与现有技术相比至少具有如下有益效果:

18、(1)本发明在制备所述第一镀覆金刚石粉末时,先将将金刚石粉末与金属粉末置于声学共振混合仪中在抽真空至1×10-3~1000pa的条件下进行真空声学共振混合,然后再进行真空热处理,本发明采用的声学共振混合技术基于机械共振系统产生高强度声波振动激励,在混合多相流中形成宏观振动混合和微观声流混合耦合作用,能够实现金刚石粉末与金属粉末整场无死角均匀、快速混合,这使得金属粉末能够均匀有效地包覆在金刚石颗粒表面,这意味着金属颗粒能够有效地覆盖在金刚石颗粒表面,为后续步骤创造了好的基础;然后采用在抽真空至1×10-3~1000pa且温度为800~1500℃下的真空热处理,能够使包覆在金刚石颗粒表面的金属颗粒蒸发,通过升华扩散作用均匀镀覆在金刚石的表面并填满镀覆金刚石粉末之间的缝隙,从而实现金刚石表面包覆层的重构与致密,形成性能优异的均匀的镀覆层;本发明通过所述真空声学共振混合与所述真空热处理形成第一镀覆金刚石粉末的方式明显不同于现有技术中的真空蒸发镀膜的方式或常规混合之后进行的真空热处理包覆,现有技术中的常规混合无法实现均匀的镀覆膜,不能得到大尺寸且高热导率的金刚石复合材料,而现有技术进行的真空蒸发镀膜则通常是将金刚石粉末与待镀覆金属粉末分开,金刚石粉末置于待镀覆金属粉末的上方,通过加热源使得待镀覆金属粉末蒸发然后镀覆在金刚石粉末上,这样通常只能在金刚石粉末的一面镀膜,同样也无法实现均匀的镀覆;另外,通过真空声学共振混合方法混合金刚石及金属粉末,可以在5-10分钟内完成,效率大幅提升。

19、(2)本发明通过所述真空声学共振混合和所述真空热处理,相较于现有技术,可以得到大批量、高度均匀度、高热导率的金刚石颗粒金属镀覆层,这为制造大尺寸金刚石复合材料提供了材料均一性保证,可以获得单片尺寸可做到直径200mm以上的金刚石复合材料,并能提高材料的热导率以及保证材料直径方向的单点厚度方向热导率均匀性达到99%以上,解决了现有技术为了保证产品热导率的均匀性,一般只能制备小尺寸金刚石复合材料样件的难题;且本发明采用的真空声学共振混合和真空热处理,相比其它镀膜方式,有助于实现金刚石复合材料的大批量生产,有利于降低产品的生产成本。

20、(3)本发明将第二镀覆金刚石粉末与铜粉进行放电等离子烧结(sps),本发明发现,采用所述放电等离子烧结可以利用脉冲放电激发等离子体产生的瞬时高温、表面活化、放电冲击压力等效应,实现粉体快速烧结,集等离子活化、热压、电阻加热为一体,具有升温速度快、烧结时间短、组织结构可控、节能环保等突出优势;本发明采用该技术高压烧结制备金刚石复合材料,可以有效降低生产时间至每炉30分钟以内,同时有利于得到热导率高于700w/(m·k)的金刚石复合材料,并能够实现金刚石复合材料在高温条件下,热导率不出现明显下降的问题。

技术特征:

1.一种金刚石复合材料的制备方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于:

3.根据权利要求1所述的制备方法,其特征在于:

4.根据权利要求1所述的制备方法,其特征在于:

5.根据权利要求1所述的制备方法,其特征在于:

6.根据权利要求1所述的制备方法,其特征在于:

7.根据权利要求1所述的制备方法,其特征在于:

8.根据权利要求1所述的制备方法,其特征在于:

9.根据权利要求1至8中任一项所述的制备方法,其特征在于:

10.由权利要求1至9中任一项所述的制备方法制得的金刚石复合材料。

技术总结

本发明涉及一种金刚石复合材料及其制备方法。所述方法:将金刚石粉末与金属粉末置于声学共振混合仪中在1×10‑3~1000Pa下进行真空声学共振混合,然后在1×10‑3~1000Pa且温度为800~1500℃下进行真空热处理,得到第一镀覆金刚石粉末;在第一镀覆金刚石粉末的表面镀覆铜,得到第二镀覆金刚石粉末;将第二镀覆金刚石粉末和铜粉进行放电等离子体烧结,制得金刚石复合材料。本发明可以得到大批量,高均匀度的金刚石颗粒金属镀覆层,为制造大尺寸金刚石复合材料提供了材料均一性保证,本发明制得的金刚石复合材料具有高均匀度热导率、大尺寸的优势,能保证直径方向的单点厚度方向热导率均匀性达到99%以上。

技术研发人员:陈旺寿,郭悦

受保护的技术使用者:深圳市博源碳晶科技有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!