一种用于降低钢渣中游离氧化钙的预熔球团及制备方法与流程

本发明涉及钢铁冶炼,特别涉及一种用于降低钢渣中游离氧化钙的预熔球团及制备方法.

背景技术:

1、钢渣是炼钢过程中产生的固体废弃物,其产生量约为粗钢产量的10%-15%。然而,目前我国钢渣利用率较低,仅为29.5%,大量钢渣的堆存不仅占用土地资源,而且易造成环境污染。钢渣资源化利用率低的首要原因是其安定性不良问题。通常认为f-cao、f-mgo和ro相(二价金属氧化物组成的连续固溶体)等非稳定性物质是影响钢渣安定性的主要因素。当钢渣用于水泥混凝土、道路、土木工程等领域时,这些非稳定性物质会与水发生反应,生成ca(oh)2和mg(oh)2,导致体积膨胀,造成严重的工程质量问题,对人们的生命安全产生极大隐患。

2、钢渣从转炉排出后,在空气中冷却形成一种坚硬的材料,是一种很好的路用材料。钢渣基本呈黑灰色,外观像结块的水泥熟料,其中夹带一些fe颗粒,硬度大,密度为1700~2000kg/m3。钢渣化学成分随冶炼的矿物成分、燃料、助熔剂及熔化的金属而变化,其主要化学成分为sio2、al2o3、cao及少量mgo、cas、feo、mno等成分。

3、钢渣具有粉化膨胀的特性,主要原因是钢渣中的游离氧化钙(f-cao)遇水生成氢氧化钙,体积增大1~2倍。因此,f-cao是判断钢渣稳定性的重要指标。

4、据测试,一般转炉钢渣的f-cao含量在20%以上。钢渣中f-cao的产生主要有2个来源:①在炼钢过程中加入石灰石、白云石等物质以除去碳、磷、硫等杂质,石灰石等物质在高温煅烧(死烧)过程中将参与生成硅酸盐、铝酸盐和铁铝酸盐等活性矿物组分,也有部分石灰被矿物组分覆盖,阻止其进一步反应,导致石灰部分残留形成f-cao;②热渣中的c3s极不稳定,在1250℃降至1100℃的过程中会由稳定相转变成亚稳定相,c3s分解成c2s和cao,形成次生cao。

5、目前,行业内,解决渣中游离cao的方法,都是集中在转炉冶炼过程控制和末端处理(即钢渣处理)。国内钢渣主要处理工艺有:热泼法、风淬法、滚筒法、粒化轮法、热闷法。其中热闷法最为常用。然而,目前我国钢渣利用率较低,仅为29.5%,大量钢渣的堆存不仅占用土地资源,而且易造成环境污染。

6、目前,转炉炼钢中的造渣工艺主要采用石灰和轻烧白云石为主要造渣原料,由于转炉工艺特点,冶炼温度很高,死烧石灰生成在所难免,钢渣处理耗时费力,普通工艺处理,钢渣中游离氧化钙含量很难降到3%以下,导致尾渣只能较便宜的当做废物处理卖掉,大大限制了在建筑材料中的应用,导致尾渣的附加值较低,经济效益较小,资源浪费严重,且不能回收利用,易造成环境污染。仅在转炉冶炼工序,很难从根本上解决该问题。

技术实现思路

1、本发明的目的在于提供一种用于降低钢渣中游离氧化钙的预熔球团及制备方法,通过将预熔球团直接加入转炉中,可以从根本上解决钢渣中游离cao的形成,提高了生产效率,控制加入速度和加入量,可以减少能源的消耗,同时,预熔球团的熔化过程也可以节约能源,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种用于降低钢渣中游离氧化钙的预熔球团,包括转炉生石灰和铁粉:

4、将转炉生石灰和铁粉按照一定比例混合并压制制成压球,压球的粒度直径范围为10mm-50mm;其中,铁粉与生石灰的质量比为1.0-3.0;

5、将所述压球矿化后生成铁酸盐固结,形成预熔球团;其中,所述铁酸盐固结由cao·fe2o3和2cao·fe2o3构成。

6、进一步的,所述生石灰的质量要求为:

7、cao≥0.85;

8、粒度0-3mm≥90%。

9、进一步的,所述铁粉的质量要求为:

10、tfe≥0.62;

11、sio2≤0.05;

12、品位≥当前品位;

13、其他成分≤当前其他成分;

14、粒度≤当前粒度。

15、本发明提供另一种技术方案,一种用于降低钢渣中游离氧化钙的预熔球团的制备方法,包括以下步骤:

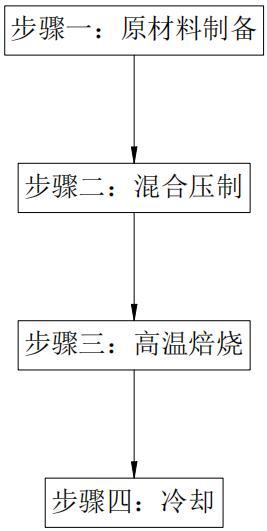

16、步骤一:原材料制备:基于对铁粉的质量要求和生石灰的质量要求按照1:3的比例准备铁粉和生石灰;

17、步骤二:混合压制:将制备的转炉生石灰与铁粉混和均匀,采用压球机压制成压球;

18、步骤三:高温焙烧:在带式焙烧机上进行焙烧,使压球中的铁氧化物与生石灰反应,生成铁酸盐固结;

19、步骤四:冷却:将压好的预熔球团进行干燥,将冷却后的预熔球团直接加入转炉中,替代块状石灰,为高炉带入氧元素。

20、进一步的,针对步骤二中混合压制,具体步骤为:

21、将制备好的转炉生石灰和铁粉分别进行称量,并按照原材料制备的比例混合均匀,将混合好的铁粉和生石灰通过搅拌机进行充分搅拌,确保两者混合均匀;

22、将搅拌好的混合料通过压球机进行压制成球,在压球过程中,控制压球机的压力和转速,并在压制成型的压球中进行抽检,确保预熔球团的粒度和强度符合要求。

23、进一步的,针对步骤三中高温焙烧,具体步骤为:

24、将压好的预熔球团放入带式焙烧机中,进行焙烧,焙烧温度控制在900-1100℃范围内,确保物料充分反应;

25、在焙烧过程中,压球中的铁氧化物与生石灰反应,生成铁酸盐;

26、反应完成后,物料在带式焙烧机上冷却并固结,将固结后的物料从带式焙烧机上收集下来。

27、进一步的,针对步骤四中冷却,具体步骤为:

28、将焙烧好的固结进行自然干燥或200℃以下通风干燥,其中,干燥时间根据实际情况而定,确保物料充分干燥;

29、将干燥好的预熔球团进行冷却,生成一定大小的的预熔球团;

30、将预熔球团直接加入转炉中,同时,控制加入速度和加入量,确保物料充分熔化并起到微调转炉渣的作用;

31、在转炉中,预熔球团中的铁氧化物与生石灰反应,生成铁酸盐;

32、在转炉中,预熔球团被熔化成铁酸盐,并与其他原料一起进行反应,同时,生石灰中的氧元素被带入高炉中。

33、进一步的,针对步骤四中冷却后直接加入转炉,还包括:在转炉运行过程中,密切关注物料熔化情况和渣的成分变化,根据实际情况进行调整和控制,确保转炉的正常运行和钢水的质量。

34、与现有技术相比,本发明的有益效果是:

35、1.预熔球团是冷料,加入转炉可以起到冷却剂的作用,可以部分或完全替代废钢等冷料,铁粉中铁是以氧化物形态存在,和生石灰制球后,加入转炉,可以为高炉带入氧元素,等于给转炉提供了新的氧来源,可以提高转炉冶炼效率,将预熔球团粒度控制在10-50mm,可以直接在转炉冶炼过程中加入,而不会被转炉烟气吸走,预熔球团在吹炼过程中可以分批加入,加入量按照转炉炉渣碱度控制,用废钢和块状生石灰微调热量和碱度,操作灵活方便。

36、2.通过将预熔球团直接加入转炉中,可以起到提高金属收得率的作用,可以减少物料的处理时间和操作步骤,且预熔球团中铁粉与粉状生石灰已经过充分混合,在高温区会快速自熔形成铁酸盐,完成矿化过程,可以避免大颗粒生石灰被高温再次煅烧为死烧石灰,化渣更彻底完全,可以从根本上解决钢渣中游离cao的形成,提高了生产效率,控制加入速度和加入量,可以减少能源的消耗,同时,预熔球团的熔化过程也可以节约能源。

37、3.通过密切关注物料熔化情况和渣的成分变化,可以根据实际情况进行调整和控制,从而确保钢水质量的稳定性和可靠性,提高产品的质量和性能,满足客户的需求,及时调整和控制转炉的运行参数,可以减少设备磨损和故障的发生,从而延长设备的使用寿命,降低生产成本和维护成本,提高企业的经济效益,优化转炉的运行参数和控制渣的成分变化,可以降低能耗和排放,减少对环境的影响。

- 还没有人留言评论。精彩留言会获得点赞!