一种基于电极加热废钢的转炉冶炼方法与流程

本申请属于转炉冶炼,具体涉及一种基于电极加热废钢的转炉冶炼方法。

背景技术:

1、“高炉-转炉”流程是我国钢铁企业生产中占主导地位的冶炼方法,针对转炉炼钢工序,提高废钢比是降碳的有效方式,是未来的发展趋势。

2、相对铁水来说,废钢温度低,废钢熔化需要额外的热量补充,这将消耗大量热源;同时由于废钢的加入,改变了转炉冶炼条件,过大的废钢比不利于生产顺行。相关技术中,转炉废钢比通常在20%以下,继续提高废钢比难度较大。

技术实现思路

1、为解决目前转炉冶炼废钢比低的技术问题,本申请提供一种基于电极加热废钢的转炉冶炼方法。

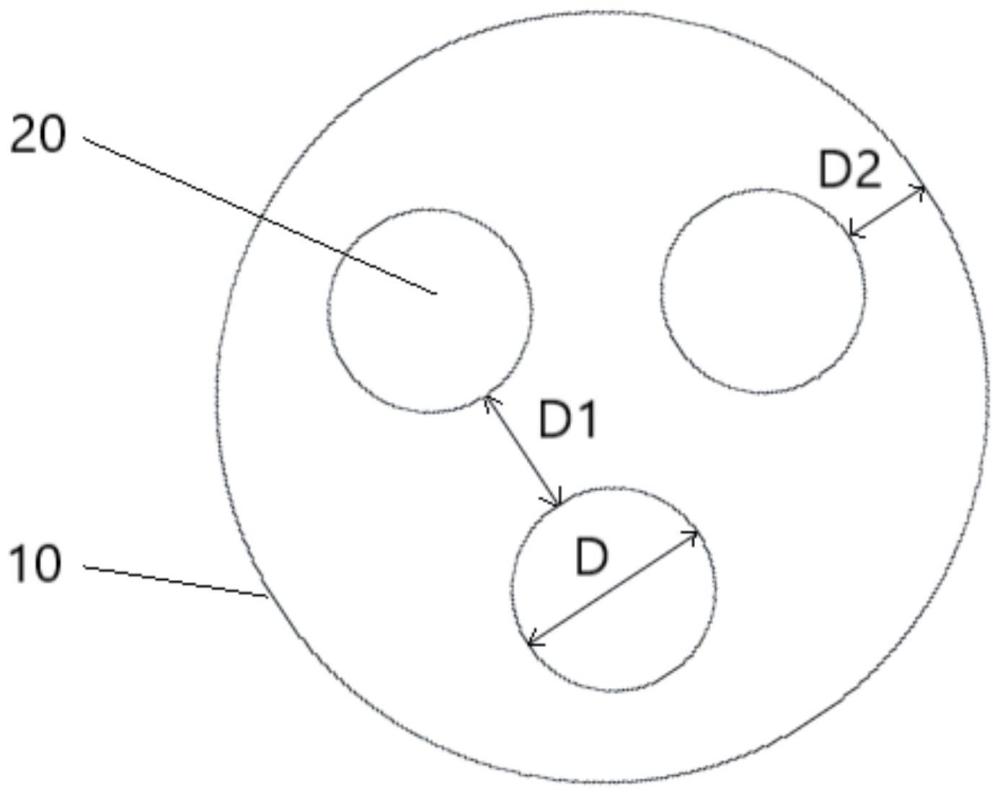

2、本申请提供一种基于电极加热废钢的转炉冶炼方法,所述转炉包括炉体和用于伸入所述炉体内的用于加热的电极,所述转炉冶炼方法包括如下步骤:

3、步骤1,向炉体内加入铁水;

4、步骤2,向炉体内加入废钢和碳料,再向炉体内下电极加热一段时间电极上升至炉体外;

5、步骤3,对步骤2中的炉体内的物料吹氧一段时间,停止吹氧完成第一阶段冶炼;

6、步骤4,重复步骤2和步骤3,完成第二阶段冶炼;

7、步骤5,继续重复步骤2和步骤3,完成第三阶段冶炼;

8、其中,第二阶段冶炼中的废钢加入量不小于第一阶段的废钢加入量,第三阶段冶炼中的废钢加入量不小于第一阶段的废钢加入量,第一阶段冶炼、第二阶段冶炼以及第三阶段冶炼过程中的电极加热时间依次降低。

9、在一些实施例中,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,废钢的加入量分别为炉体公称容量的20%-25%、25%-30%和30%-35%;废钢的最长边尺寸不超过1000mm,每块废钢的重量不超过300kg。

10、在一些实施例中,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,电极加热时间分别为10-15min、8-12min和6-10min。

11、在一些实施例中,在步骤1中,铁水的加入量为炉体公称容量的10%-20%。

12、在一些实施例中,在步骤2中,所述向炉体内加入废钢和碳料,具体为:先向炉体内加入碳料再加入废钢。

13、在一些实施例中,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,碳料的加入量分别为炉体公称容量的1.5%-2.5%、2.6%-3.5%和2.6%-3.5%。

14、在一些实施例中,在炉体的公称容量为200-300t时,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,碳料的加入量分别为2-4t、4-6t、和4-6t。

15、在一些实施例中,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,吹氧强度分别为2.0-3.0nm3/min/t、2.5-3.5nm3/min/t和3.0-4.0nm3/min/t。

16、在一些实施例中,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,吹氧时间分别为3-5min、5-8min和6-10min。

17、在一些实施例中,在步骤2中,电极上升至炉体外后,向炉体内加入造渣剂,造渣剂包括如下质量分数的组分:cao:40-50%、sio2:15-20%、mgo:8-15%;

18、所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,造渣剂的加入量分别为炉体公称容量的2.5%-3%、3%-5%和3%-5%。

19、本申请提供了基于电极加热废钢的转炉冶炼方法,转炉包括炉体和用于伸入所述炉体内的用于加热的电极,所述转炉冶炼方法包括如下步骤:步骤1,向炉体内加入铁水;步骤2,向炉体内加入废钢和碳料,再向炉体内下电极加热一段时间电极上升至炉体外;步骤3,对步骤2中的炉体内的物料吹氧一段时间,停止吹氧完成第一阶段冶炼;步骤4,重复步骤2和步骤3,完成第二阶段冶炼;步骤5,继续重复步骤2和步骤3,完成第三阶段冶炼。本申请将转炉冶炼分成了三个阶段,在三阶段冶炼前先向转炉内加入铁水,铁水在在第一阶段冶炼中,可与吹入的氧气发生氧化反应放热。在三个阶段冶炼中,均先通过电极对炉体内的物料加热,可以提高废钢的温度,便于融化废钢。在第一阶段冶炼中,吹入的氧气可与铁水以及碳料均发生氧化反应放热,在第二阶段以及第三阶段冶炼中,铁水中的碳基本已被氧化,此时吹入的氧气主要与加入的碳料发生氧化放热反应,既有助于融化废钢,还可提高炉内温度。

20、其中,反应初始阶段也就是第一阶段冶炼过程中炉内热量低,废钢难于融化,因此第一阶段冶炼的废钢加入量较低,第二阶段冶炼以及第三阶段冶炼中炉内已经有了一定的热量,因此该两个阶段可以加入较多的废钢,以提高废钢比。

21、由于第一阶段冶炼时,仅有铁水带入热量,转炉炉体内的热量较少,因此电极加热时间较长,以提高升温速率,以便于废钢融化,还可以降低加热废钢过程低温区产生二噁英的风险。第二阶段冶炼以及第三阶段冶炼过程中炉内热量较多,废钢融化条件较好,因此这两个阶段的电极加热时间依次降低,既节约能量,又能命中转炉终点温度,还可以提高转炉废钢比。

22、因此,本申请采用电极加热配合三阶段冶炼,并控制各阶段的废钢加入量以及电极加热时间,增大了转炉废钢比,提高了能量的利用率。

技术特征:

1.一种基于电极加热废钢的转炉冶炼方法,所述转炉包括炉体和用于伸入所述炉体内的用于加热的电极,其特征在于,所述转炉冶炼方法包括如下步骤:

2.根据权利要求1所述的基于电极加热废钢的转炉冶炼方法,其特征在于,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,废钢的加入量分别为炉体公称容量的20%-25%、25%-30%和30%-35%;废钢的最长边尺寸不超过1000mm,每块废钢的重量不超过300kg。

3.根据权利要求1所述的基于电极加热废钢的转炉冶炼方法,其特征在于,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,电极加热时间分别为10-15min、8-12min和6-10min。

4.根据权利要求1所述的基于电极加热废钢的转炉冶炼方法,其特征在于,在步骤1中,铁水的加入量为炉体公称容量的10%-20%。

5.根据权利要求1-4任一项所述的基于电极加热废钢的转炉冶炼方法,其特征在于,在步骤2中,所述向炉体内加入废钢和碳料,具体为:先向炉体内加入碳料再加入废钢。

6.根据权利要求1-4任一项所述的基于电极加热废钢的转炉冶炼方法,其特征在于,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,碳料的加入量分别为炉体公称容量的1.5%-2.5%、2.6%-3.5%和2.6%-3.5%。

7.根据权利要求6所述的基于电极加热废钢的转炉冶炼方法,其特征在于,在炉体的公称容量为200-300t时,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,碳料的加入量分别为2-4t、4-6t、和4-6t。

8.根据权利要求1-4任一项所述的基于电极加热废钢的转炉冶炼方法,其特征在于,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,吹氧强度分别为2.0-3.0nm3/min/t、2.5-3.5nm3/min/t和3.0-4.0nm3/min/t。

9.根据权利要求1-4任一项所述的基于电极加热废钢的转炉冶炼方法,其特征在于,所述第一阶段冶炼、所述第二阶段冶炼以及所述第三阶段冶炼中,吹氧时间分别为3-5min、5-8min和6-10min。

10.根据权利要求1-4任一项所述的基于电极加热废钢的转炉冶炼方法,其特征在于,在步骤2中,电极上升至炉体外后,向炉体内加入造渣剂,造渣剂包括如下质量分数的组分:cao:40-50%、sio2:15-20%、mgo:8-15%;

技术总结

本申请公开了一种基于电极加热废钢的转炉冶炼方法,解决现有技术废钢比低的技术问题。转炉冶炼方法包括如下步骤:步骤1,向炉体内加入铁水;步骤2,向炉体内加入废钢和碳料,再向炉体内下电极加热一段时间电极上升至炉体外;步骤3,对步骤2中的炉体内的物料吹氧一段时间,停止吹氧完成第一阶段冶炼;步骤4,重复步骤2和步骤3,完成第二阶段冶炼;步骤5,继续重复步骤2和步骤3,完成第三阶段冶炼;第二阶段冶炼中的废钢加入量以及第三阶段冶炼中的废钢加入量均不小于第一阶段的废钢加入量,第一阶段冶炼、第二阶段冶炼以及第三阶段冶炼过程中的电极加热时间依次降低。本发明提供的方法利用电极加热熔化废钢,可实现转炉高废钢比冶炼。

技术研发人员:朱国森,李海波,刘风刚,赵艳宇,刘柏松,季晨曦,陈斌,刘珍童,朱良,王佳力,吕迺冰,赵晓东

受保护的技术使用者:首钢集团有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!