用于提高大截面尺寸奥氏体钢锻件细化与均匀组织的方法

本发明涉及用于提高大截面尺寸奥氏体钢锻件细化与均匀组织的方法,属于奥氏体钢制备工艺。

背景技术:

1、奥氏体钢是通过优化合金元素ni、mn、n等而在室温下形成稳定的奥氏体组织的合金钢,主要包括奥氏体耐热钢和奥氏体不锈钢。这类钢具有较好的抗氧化和耐腐蚀性能,能长期在高温、酸碱盐腐蚀环境中工作。随着核电、海工等装备向大型化、高品质化方向发展,奥氏体钢工件的截面尺寸越来越大、服役性能要求越来越高,例如作为三代以上核电波动管用的奥氏体不锈钢铸坯,其直径尺寸大于250mm,服役温度超过500℃,故而对其耐热疲劳性能、耐硼酸腐蚀性能提出更高要求。

2、奥氏体钢优异的耐热疲劳性能、耐腐蚀性能主要取决于其晶粒尺寸和均匀性。目前,奥氏体钢工件主要制备工艺包括:熔炼、铸造、锻造、(热挤压)、轧制、固溶时效,产品的晶粒尺寸和晶粒分布的均匀性除与原始铸锭成分、组织相关外,主要与锻造工艺、固溶处理工艺相关。由于奥氏体钢热膨胀系数高、导热性差,导致奥氏体钢热成形后晶粒尺寸分布难以均一,特别当铸锭截面尺寸较大,在锻造过程中,表面温度降低较快,而心部仍保持较高温度,最终再结晶晶粒尺寸出现混晶情况。此外,由于在轧制过程中变形能量的积累,导致固溶处理过程中容易引起粗晶情况。混晶与晶粒粗大将导致奥氏体钢的强韧性、耐热性、耐腐蚀性能严重下降。

3、经检索,中国专利(cn 113584263a)提出一种消除s31035奥氏体耐热钢中混晶的方法,以热轧工艺代替冷轧工艺,调控热轧温度低于m23c6溶解温度30~100℃,以及后续1200~1220℃固溶处理,最终消除混晶,并细化晶粒。该方法主要通过调控热轧和固溶处理工艺,未涉及到锻造工艺,且只适用于直径不大于120mm的s31035耐热钢。中国专利(cn116287604a)发明了大锻件用奥氏体不锈钢锻后去能-固溶晶粒度控制方法,通过锻后引入920-1050℃下4-6h的去能处理工艺,最终达到晶粒度极差低于2级,消除了粗晶及混晶组织。该方法去能温度的选择主要根据材料的元素组成进行综合考量,即变形储能的去除程度难以调控,此外该方法未涉及到大锻件锻造组织控制工艺。中国专利(cn 114457228a)提出一种奥氏体无缝管的组织均匀性调控方法,通过铸锭1160-1220℃下24-100h高温均匀化处理,消除混晶组织,该方法主要适用于外径100mm以下的管材,且耗时较长。

技术实现思路

1、为解决现有技术的不足,本发明的目的在于克服现有技术中大截面尺寸奥氏体钢容易产生混晶且晶粒粗大的问题,提供一种提高大截面尺寸奥氏体钢锻件细化与均匀组织的工艺方法,通过优化径向锻造热成形开坯工艺及温变形工艺和固溶处理工艺,细化晶粒尺寸,消除奥氏体钢组织混晶问题,提高组织均匀性。

2、为了实现上述目标,本发明采用如下的技术方案:

3、用于提高大截面尺寸奥氏体钢锻件细化与均匀组织的方法,其特征在于,包含依次进行的:铸锭、径向锻造、剧烈温变形、冷却、坯料、低温固溶处理、时效处理;

4、其中:在径向锻造过程中,以阶梯升温保温的方式加热至预设温度并保温后,进行多道次径向锻造,在多道次径向锻造中,锻造比、压下变形量、坯料旋转速度、坯料进给速率均随着径向锻造的道次的进行逐次减小;

5、在剧烈温变形过程中,通过提升打击频率的方式使锻棒表面温度升高。

6、具体的,在冷却过程中,径向锻造终锻温度控制在900~950℃,随后坯料进入控温冷却装置中以2~3℃/min冷却速率冷至550~590℃时保温2~3小时,随后以5~10℃/min冷却速率冷至室温。

7、优选,在低温固溶处理过程中,对锻坯切割后放置于加热炉中,以8~10℃/min加热至600~650℃保温20~30min分钟后,再以2~3℃/min加热至奥氏体化温度以下30~80℃,保温60~90min,然后放入水中快速冷至常温。

8、在时效处理工艺过程中,对固溶后产品加热至350~400℃保温120~180min,随后取出空冷至常温。

9、优选,在径向锻造过程中,首先将铸锭以8~10℃/min加热至550~600℃保温30~50min分钟后,以4~6℃/min加热至850~900℃保温60~90min,再以1~2℃/min加热至1100~1150℃保温120~150min;

10、保温结束后取出进行径向锻造,锻造开始温度为1000~1050℃,锻造比为2.5~3.0,压下变形量为20%,第二道次锻造比为2.2~2.7,压下变形量为15%,第三道锻造比为1.8~2.1,变形量为10%,第四道次锻造比为1.4~1.8,变形量为5%。

11、在径向锻造过程中,第一道次坯料旋转参数为4~6°/次,坯料进给速率为2~3m/min,以后每道次,坯料旋转参数以1°/次递减,坯料进给速率为0.2m/min递减,以保证变形速率降低。

12、作为一种优选方案,在第一至第三道次径向锻造过程中,锤头击打频率为4~5次/秒;

13、在第四道次径向锻造过程中,锤头击打频率为8~10次/秒,坯料旋转参数为1°/次,且坯料进给速率为0.2m/min。

14、具体的,冷却过程中,径向锻造终锻温度控制在900~950℃,随后坯料进入控温冷却装置中以2~3℃/min冷却速率冷至550~590℃时保温2~3小时,随后以5~10℃/min冷却速率冷至室温。

15、优选,在固溶处理过程中,对锻坯切割后放置于加热炉中,以8~10℃/min加热至600~650℃保温20~30min分钟后,再以2~3℃/min加热至奥氏体化温度以下30~80℃,保温60~90min,然后放入水中快速冷至常温。

16、优选,在时效处理过程中,对固溶后产品加热至350~400℃保温120~180min,随后取出空冷至常温。

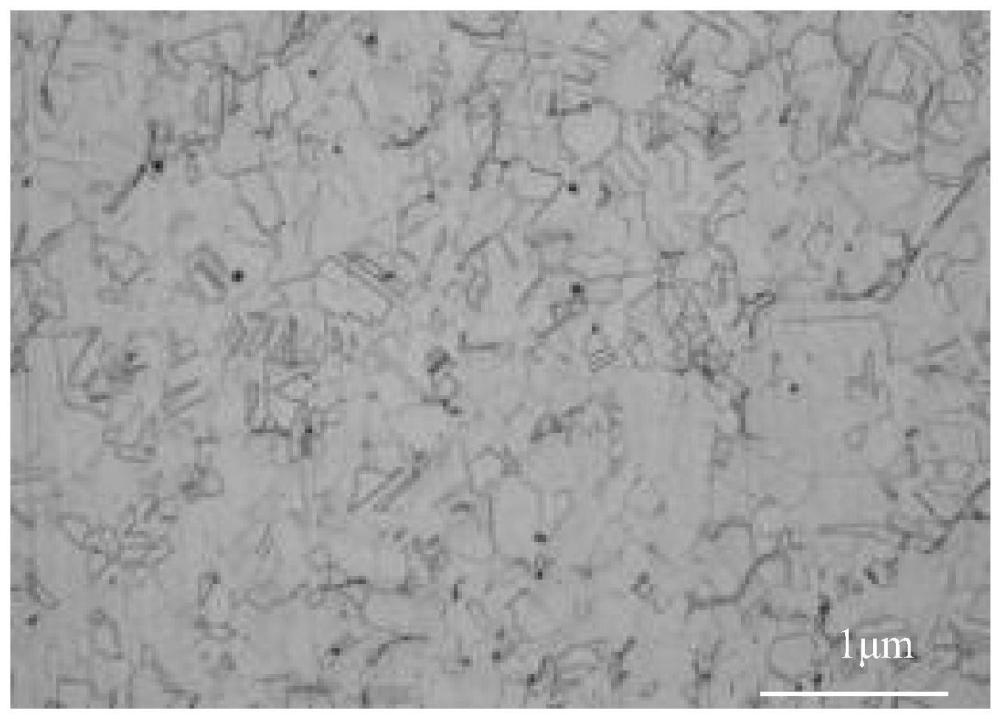

17、本发明最优的铸锭的化学成分包括以下成分(wt%):wc=0.01~0.08、cr 18~20、ni8~9、mn 4.0~6.0、al 0.1~0.5、n 0.4~0.6、cu 3.0~4.0、co 0.3~0.6、mo 0.5~1.5、ti 0.01~0.05、fe为余量、p ≤0.03%、s ≤0.015%,其中cr当量wcr=cr+2.4al+1.1mo+5.0ti+2.2v,wcr为16~18wt%,ni当量wni=25c+0.4mn+20n+0.44cu +0.41co,wni为9~10wt%,其中奥氏体含量大于95%,铁素体含量小于5%,晶粒度不小于6.5级。

18、本发明所达到的有益效果:

19、(1)由于奥氏体钢导热性较低,最后一道次锻造前心部温度仍然较高,保持在1000℃以上,而锻棒表面温度较低,低于850℃,采用剧烈温变形工艺,通过提高最后一道次锤头模具的击打频率,能够使锻棒表面温度升高,从而减小锻棒结束后表面与心部的温度差,使锻棒温度分布更加均匀,最终导致在冷却转变过程中组织分布更加均匀,减少混晶缺陷。

20、(2)由于剧烈温变形工艺的温度在再结晶温度以下,锻棒表面发生塑性变形,储存了变形能,从而有利于降低固溶温度,在奥氏体化温度以下30~80℃进行固溶处理60~90min,区别于传统固溶处理在奥氏体化温度以上30~50℃处理120min以上,从而降低固溶温度和时间,具有快速固溶的作用,减少能源消耗。

- 还没有人留言评论。精彩留言会获得点赞!