一种加厚双金属半钢复合辊环及其制备方法和应用与流程

本发明涉及机械加工和铸造,具体公开了一种加厚双金属半钢复合辊环及其制备方法和应用。

背景技术:

1、随着钢铁行业的快速发展,不同规格的型钢都在进行轧制研发,近年来,云轨等偏轨轧制越来越多。这类型的钢材,长腿端需要辊环使用层厚度达到260mm-300mm,远远超出常规辊环的使用层厚度。而且,由于辊环规格的直径都比较大,在制备过程中极易出现钢水吨位重、凝固慢、裂纹、晶粒粗大、不耐磨等铸造问题,因此成为了辊环的制作瓶颈。

2、现有技术中为了解决这一问题做出了许多努力,但是现有制备的辊环仍然存在壁厚不足,在使用过程中耐磨性差的问题。基于此,研发一种具有足够壁厚、且在使用过程中耐磨性高,且制备工艺简单的加厚型辊环对于云轨等偏轨轧制开发具有重要意义。

技术实现思路

1、针对现有技术中所制备的辊环存在壁厚不足,在使用过程中耐磨性差的问题,本发明提供了一种加厚双金属半钢复合辊环,所述复合辊环包括外部合金层和芯部合金层,本发明所提供的加厚双金属半钢复合辊环的制备方法包括熔化、调质、分包浇注和多重热处理等工艺,所得加厚双金属半钢复合辊环不仅具备大壁厚,还具有较高硬度和耐磨性能。本发明利用所述加厚双金属半钢复合辊环有效解决了使用层260mm-300mm的辊环因规格大、钢水多,制作过程中易出现裂纹,在使用过程中耐磨性不够等问题。

2、为达到上述发明目的,本发明提供了如下的技术方案。

3、本发明第一方面提供了所述的加厚双金属半钢复合辊环的制备方法,包括如下步骤:

4、步骤一、以废钢、锰铁、硅铁、高碳铬铁、镍板、钨铁、钼铁、钒铁和外部回炉料为外部合金层原料,一次熔炼,变质处理,得外部合金层钢液;

5、步骤二、以废钢、锰铁、硅铁、镍板、钼铁和芯部回炉料为芯部合金层原料,二次熔炼,变质处理,得芯部合金层钢液;

6、步骤三、将外部合金层钢液温度控制为1420℃-1460℃,进行分步离心浇注,当浇注的钢水厚度为90mm-110mm时,加入玻璃浮渣,搅拌均匀,升温至1440℃-1490℃,进行第二包钢水浇注,当浇注的钢水厚度为200mm-220mm时,进行第三包钢水浇注,浇注完成后,得外部合金层;

7、步骤四、当外部合金层的凝固厚度为300mm-320mm时,将芯部合金层钢液的温度控制为1440℃-1480℃,进行芯部离心浇注,凝固,脱型,得浇注辊环;

8、步骤五、将所述浇注辊环依次进行退火处理、加工、淬火处理和回火处理,冷却,得所述加厚双金属半钢复合辊环。

9、本发明提供的加厚双金属半钢复合辊环的制备方法先将外部合金层原料和芯部合金层原料进行熔化,再对外部合金层钢液和芯部合金层钢液进行变质处理,可以加速形核时间,细化晶粒度。发明人为了进一步细化晶粒,提升所得辊环的耐磨性能,避免因钢水太多导致的凝固慢、晶粒粗大、易产生裂纹等问题的发生,本发明创造性的将外部合金层的钢液进行分步离心浇注,并且在第一包钢水浇注完成后加入玻璃浮渣,保护钢水界面不予空气进行氧化反应形成氧化物夹杂,保证每一包钢水浇注过程中复合良好。且分步浇注利于钢水降温,外层合金层能够尽快凝固成型,晶粒细化良好,减缓热开裂的倾向以及因离心力作用下导致的合金偏析。

10、本发明将第二包钢水的浇注温度高于第一包钢水的浇注温度目的在于第一包复合完好,没有夹渣的情况下,熔化的玻璃浮渣在离心力作用下内浮,厚度能够满足钢水不与空气接触。而芯部合金层钢液的浇注温度高于外部合金层第一包钢液的浇注温度,更利于融化外层内孔处的玻璃浮渣和表层钢水,利于内层钢水与外层钢水复合在一起。

11、本发明还对浇注后的辊环进行了热处理,先进行退火处理,目的是消除铸造应力,避免辊环产生裂纹,同时降低硬度利于粗加工。再将加工辊环进行淬火处理和回火处理,进一步提升辊环的强度和硬度,回火消除淬火应力,提升辊环的综合性能。本发明通过熔化、调质、浇注和多重热处理等工艺结合成功制备了一种加厚双金属半钢复合辊环,有效解决了现有技术中原有辊环壁厚不足,在使用过程中耐磨性不够的问题,且本发明提供的加厚双金属半钢复合辊环的制备方法简便可行,降低了云轨的制作成本,为加厚使用层辊环的生产提供了一种经济效益高的制备方法。

12、优选的,步骤一中或步骤二中,所述废钢为无锈无油,p、s含量≤0.025%的废钢。

13、优选的,步骤一中,所述外部回炉料为辊环外层加工所得铁屑和废辊环。

14、优选的,步骤二中,所述芯部回炉料为辊环内层加工所得铁屑。

15、优选的,步骤一中,所述一次熔炼的温度为1570℃-1620℃,所述一次熔炼的时间为2.5h-3h。

16、优选的,步骤二中,所述二次熔炼的温度为1580℃-1630℃,所述二次熔炼的时间为1.5h-2h。

17、优选的,步骤一和步骤二中,所述变质处理为加入变质剂进行变质处理,其中,所述变质剂为粒径8mm-12mm的稀土硅,所述变质剂的投入量为所述外部合金层原料质量的0.15%-0.25%。

18、优选的,步骤一中,在所述一次熔炼的过程中加入除渣剂,所述除渣剂的投入量为所述外部合金层原料质量的2%-3%。

19、本发明在外部合金层原料熔化过程中加入除渣剂,保护钢水少与空气接触发生氧化,净化了钢水的纯度,提高了后续制备的辊环强度。

20、优选的,步骤三中,所述玻璃浮渣的质量与已浇注钢液的质量比为10-15:3500-4000。

21、优选的,步骤三中,所述分步离心浇注的转速为400rpm-500rpm。

22、优选的,步骤四中,所述芯部离心浇注的转速为500rpm-550rpm;所述离心浇注的时间为2.5h-3h。

23、优选的,步骤四中,所述脱型时辊环的表面温度为850℃-950℃。

24、优选的,步骤五中,所述退火处理的温度为800℃-850℃,所述退火处理的保温时间为20h-30h。

25、优选的,所述淬火处理的温度为950℃-980℃,所述淬火处理的保温时间为18h-20h。

26、优选的,步骤五中,所述回火处理的温度为520℃-600℃,所述回火处理的保温时间为40h-50h。

27、进一步优选的,所述淬火处理的具体操作为:将所述加工辊环于950℃-980℃下保温18h-20h后,送入淬火油池,当温度降至600℃-630℃时,出油池进行出风淬火,降温至430℃-470℃,完成淬火处理。

28、本发明第二方面提供了一种加厚双金属半钢复合辊环,其特征在于:采用所述的加厚双金属半钢复合辊环的制备方法制得。

29、优选的,所述加厚双金属半钢复合辊环包括外部合金层和芯部合金层,其中外部合金层和芯部合金层的厚度比为3-3.4:1;

30、其中,所述外部合金层包括如下重量百分比的化学成分:c:1.70%-2.1%、si:0.40%-1.00%、mn:0.70%-1.0%、p≤0.035%、s≤0.03%、cr:1.8%-2.5%、mo:0.2%-0.8%、ni+v:1.0%-2.0%、w:0.3-0.6%和余量的fe以及不可避免的杂质;

31、所述芯部合金层包括如下重量百分比的化学成分:c:1.2%-1.5%、si:1.6%-2.0%、mn:0.7%-1.0%、p≤0.03%、s≤0.03%、cr≤0.2%、ni:0.4%-0.6%、mo:0.1%-0.5%和余量的fe以及不可避免的杂质。

32、优选的,所述外部合金层的厚度为290mm-300mm。

33、优选的,所述芯部合金层的厚度为90mm-100mm。

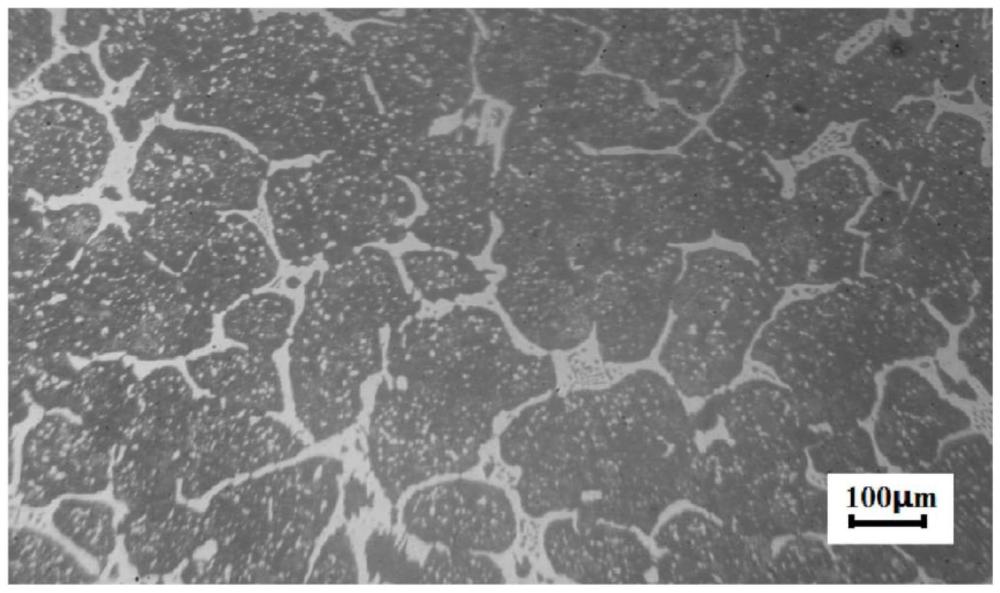

34、优选的,所述加厚双金属半钢复合辊环的金相组织为回火索氏体。

35、本发明第三方面提供了一种所述的加厚双金属半钢复合辊环或利用所述的加厚双金属半钢复合辊环的制备方法制得的加厚双金属半钢复合辊环在偏轨轧制领域的应用。

36、综上所述,本发明通过熔化、调质、分包浇注和多重热处理等工艺结合成功制备了一种加厚双金属半钢复合辊环,本发明有效解决了现有技术中原有辊环壁厚不足,在使用过程中耐磨性不够的问题。本发明制备的辊环外层厚度290mm-300mm,芯部厚度在90mm-100mm,完全满足云轨的使用要求,且本发明提供的加厚双金属半钢复合辊环的制备方法简便可行,降低了云轨的制作成本,为加厚使用层辊环的生产提供了一种经济效益高的制备方法。

- 还没有人留言评论。精彩留言会获得点赞!