一种亚微米级芯环结构Ti(C,N)基金属陶瓷材料的制备方法与流程

本发明属于陶瓷材料,尤其涉及一种新型金属陶瓷材料的粉末冶金制备方法。

背景技术:

1、ti(c,n)是一种性能优良、用途广泛的陶瓷材料,它具有熔点高、硬度大、耐腐蚀、耐磨损、抗氧化以及良好的导电、导热性等一系列优点,广泛应用于制备刀具、模具、坩埚等块体和结构材料以及金属表面的涂覆材料等许多领域。ti(c,n)基金属陶瓷一般是用粉末液相烧结制成,其显微组织比较复杂,通常由粘结相、硬质相和包覆相组成,而硬质相和包覆相又构成典型的芯环结构。由于地壳中ti资源储量丰富,ti(c,n)已成为wc-co硬质合金的主要替代品之一,经过30多年的发展,ti(c,n)基金属陶瓷的研究已经取得了长足进展。到20世纪90年代初,ti(c,n)基金属陶瓷刀具材料已占其所有刀具材料市场份额的30%,并且在其他的领域也有了很大程度的普及应用。

2、文献《烧结气氛对ti(c,n)-8%mo2c-8%nbc-4%co-12%ni金属陶瓷微观组织与性能的影响》提到了真空烧结制备金属陶瓷材料,真空环境有利于氧化物的还原、夹杂物的分解和去除,改善液相烧结的润湿性,有利于烧结体的收缩和改善合金的组织。对于含氮量较低的、粗颗粒的ti(c,n)基金属陶瓷,采用真空烧结就可以得到很高的致密度,可以制备出晶粒度较大的ti(c,n)基金属陶瓷,但要制备晶粒尺寸为亚微米级的ti(c,n)基金属陶瓷难度较大。专利文献cn115198131a提供了一种硬质相与添加相协同颗粒级配制备高性能混晶ti(c,n)基金属陶瓷的方法,利用硬质相与添加相协同颗粒级配制备混晶ti(c,n)基金属陶瓷,但是这种混晶晶粒尺寸量化调控在实际生产过程中难度较大,难以控制。专利文献cn111500948 a提供了一种无co相ti(c,n)基金属陶瓷材料及制备方法,然而其第二硬质相比较单一,试图加入aln晶须来调控材料性能,加入晶须后会提高原料成本。专利文献cn111647787 a公开了一种ticn基微粒金属陶瓷刀具及其制备方法,该专利中ti(c,n)基微粒金属陶瓷烧结体中以tio2为原料制备timcn粉末,再以timcn粉末、zrc粉末、wc粉末、ta粉末、nb粉末、co粉末、ni粉末为原料,经球磨混合、压制成型/烧结处理、机械加工制备获得ti(c,n)基微粒金属陶瓷刀具,原料粉末制备过程不可控,制备过程较为复杂。专利文献cncn115029572a涉及ti(c,n)基金属陶瓷及其制备方法,提供一种在高温烧结下陶瓷相晶粒可控的ti(c,n)基金属陶瓷的制备方法,通过调节混合粉料中tac、nbc的含量来抑制高温烧结过程中ti(c,n)基金属陶瓷中陶瓷相晶粒的粗化长大,得到细晶ti(c,n)基金属陶瓷。

3、综上所述,现有的制备方法都有各种各样的局限性,目前还没有成熟稳定的工艺实现ti(c,n)基金属陶瓷亚微米级别下芯环结构的有效调控,而日益苛刻的切削环境和对象对材料的综合性能提出了更高的要求。因此,本领域迫切需要设计一种新的制备技术来获得具有更优异性能的ti(c,n)基金属陶瓷。

技术实现思路

1、本发明所要解决的技术问题是,克服现有制备技术中的晶粒尺寸和芯环结构调控技术的不足,提供一种通过原料粉末粒度来调控晶粒尺寸的方法,通过复合粉末制备和烧结制度的优化来实现芯环结构均匀性调控,该方法具有制备工艺简单,尺寸可控,操作灵活等特点。

2、为解决上述技术问题,本发明提出的技术方案为:

3、一种亚微米级芯环结构ti(c,n)基金属陶瓷材料的制备方法,包括如下步骤:

4、(1)取碳化物添加相的粉末、金属粘结相的粉末和粒径为0.4-0.7μm的ti(c,n)粉末,进行湿混球磨;

5、(2)所述湿混球磨完成后将得到的浆料进行真空干燥,然后筛分制粒得到预制粉末;

6、(3)将所述预制粉末在模具中单向冷压成形,得到成形坯体;

7、(4)将所述成形坯体在真空环境下进行梯度加热处理,在从1000-1100℃继续升温至1400-1500℃的过程中充入氮气,温度达到1400-1500℃时进行保温,保温过程中停止充入氮气并切换成氩气加压保温,冷却后得到所述的亚微米级芯环结构ti(c,n)基金属陶瓷材料。

8、本发明通过采用粒径为0.4-0.7μm的ti(c,n)粉末作为原料,并结合特定的加热烧结条件,即在1000-1100℃继续往上升温时,是烧结过程中的一个重要的相变过程,此时开始充入氮气可以避免材料中脱氮行为的发生,在保温段停止充入氮气,主要是进入保温段的时候材料中的相变行为已经完成,保温烧结主要是为了提高其致密度,此时若充入氮气有可能造成材料中氮含量增多发生增氮行为同样会对材料性能产生负面影响,因而要在保温阶段停止充入氮气。通过该方法,可以调控材料晶粒尺寸,兼顾了材料硬度和断裂韧性之间的平衡。

9、上述的制备方法,优选的,在步骤(1)中,所述碳化物添加相为wc、mo2c、nbc、tac、vc、cr2c3和zrc中至少三种的混合物;进一步优选为至少含有wc、mo2c、nbc和tac这四种,质量百分比为20-30%,其中wc作为主要添加相质量百分比为15-20%,其余是另外三种添加相。本发明中的添加相以碳化物的形式添加,在烧结制备过程中不会因为碳化而造成基体材质的脱碳。

10、优选的,在步骤(1)中,所述金属粘接相为fe、co、ni和cu中的至少一种,进一步优选为含co和ni这两种,且co的含量多于ni的含量。这些粘接相可以更好的改善材料性能。

11、优选的,在步骤(1)中,所述湿混球磨的球磨介质为无水乙醇,球磨机转速为10-50r/min。

12、优选的,在步骤(2)中,所述真空干燥的温度为50-80℃,采用200-300目筛网进行筛分制粒。

13、优选的,在步骤(3)中,为了保持刀具成形坯体的取向一致性,所述单向冷压成形的压制压力为150-300mpa,保压时间为5-30s。

14、优选的,在步骤(4)中,所述梯度加热处理具体包括如下步骤:

15、第一梯度是采用5-15℃/min的升温速率升温至600-650℃保温30-60min;第二梯度是以5-15℃/min的升温速率升温至1000-1100℃后保温30-60min;第三梯度是以3-5℃/min的升温速率升温的同时充入氮气进行加压,升温至1400-1500℃,保温段停止充入氮气并切换成氩气加压保温30-240min,加压保温的压力为1-10mpa;第四梯度是以5-15℃/min的降温速率降温至600-650℃保温30-60min,随炉冷却至室温;所述真空环境的真空度为1×10-2-1×10-6pa。

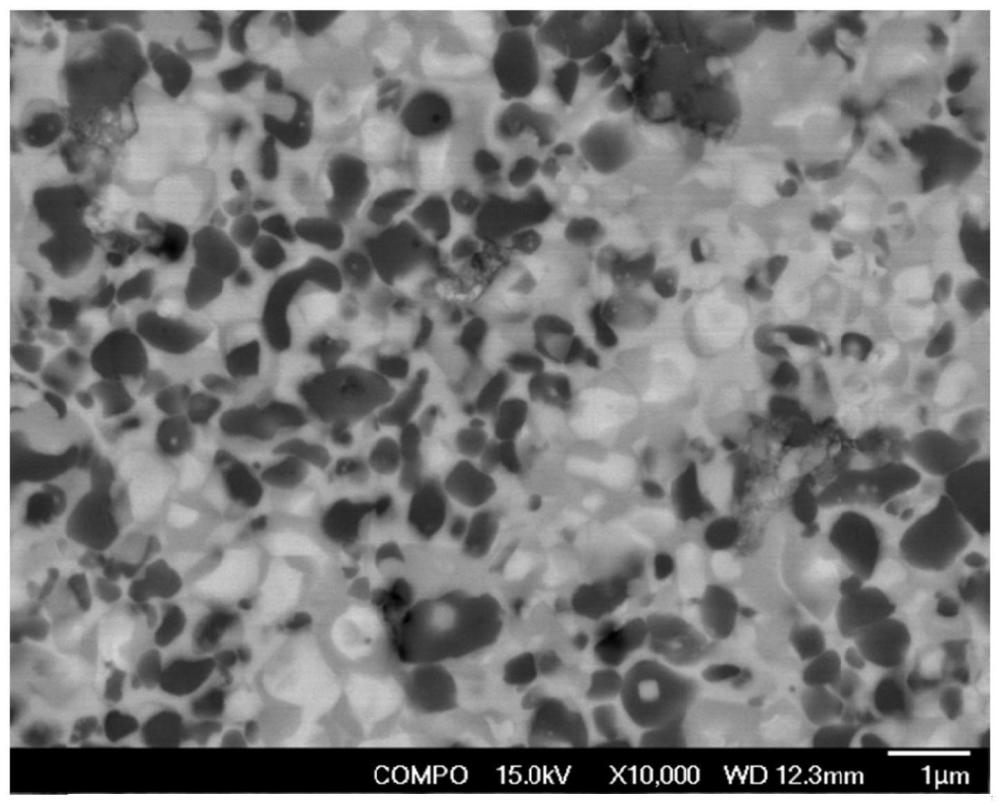

16、优选的,经梯度加热处理后,所述亚微米级芯环结构ti(c,n)基金属陶瓷材料的晶粒呈芯环结构,其中内芯为ti(c,n)硬质相,外环为碳化物添加相,所述内芯和外环之间为金属粘接相。

17、优选的,经梯度加热处理后,所述ti(c,n)硬质相、碳化物添加相和金属粘接相的质量比为50-60∶20-30∶10-30。

18、优选的,经梯度加热处理后,所述ti(c,n)硬质相中的碳氮摩尔比为3:7、5:5和7:3,所述ti(c,n)硬质相的晶粒粒径≤0.8μm。

19、与现有技术相比,本发明的有益效果为:

20、1、本发明的制备方法,通过控制原料粉末粒度和烧结工艺,制备亚微米级芯环结构金属陶瓷,工艺简单,尺寸可控,操作灵活,成本低,便于产业化应用。

21、2、本发明通过调控材料晶粒尺寸,兼顾了材料硬度和断裂韧性之间的平衡,产品性能优良,适用于高端不锈钢模具的切削切断等加工领域。

22、3、本发明制备得到的亚微米级芯环结构ti(c,n)基金属陶瓷材料,芯环结构均匀度较高,晶粒尺寸完全可控且硬质相晶粒尺寸可以做到≤0.8μm,在材料中占比范围在50-60%左右,可根据实际需求进行晶粒尺寸的设计与制备。

- 还没有人留言评论。精彩留言会获得点赞!