一种稀土镁合金材料及其制备方法和稀土镁合金壳体与流程

本发明涉及镁合金材料,尤其涉及一种稀土镁合金材料及其制备方法和稀土镁合金壳体。

背景技术:

1、笔记本电脑长久以来采用铝合金材质,随着对笔记本电脑性能提升的需求,其内部结构部件日益加重,但对整机重量减重的需求却日益提升,因此,采用密度为铝合金2/3的镁合金来进行逐步升级替换成为必然趋势。

2、虽然镁合金具有低密度高强度,但其耐蚀性较差,初期的镁合金在笔记本电脑及消费电子产品的应用主要以az91d压铸材料为主,而且为了避免材料在使用中发生腐蚀,需要经过重防腐处理的喷漆工艺,然而,喷漆造成了缺失材料应有的金属质感,漆膜的重量对减重大大折扣,无法显现其金属的特质,无法更好的吸引更多的消费者,因此,在3c电子领域里有其应用的局限性。

3、如何实现金属材料的质感,解决方法有两种:1、仿金属质感的表面处理,例如涂装、纳米压印、omr、iml等方法;2、开发耐蚀性能更佳的镁合金材料。若要实现金属高光、拉丝效果,目前只有上述方法2可行,且为实现低成本的量产化,开发可加工高亮的高耐蚀镁合金压铸材料是必然的选择。

4、为了突破镁合金的应用瓶颈,各3c厂家均采用了具有较好品质的az31变形镁合金来加工制造高品质的产品,az31变形镁合金具有细致的晶粒度,较高的力学强度和一定的耐腐蚀性能,是目前业内广泛采用的材质。但由于az31屈服强度、抗拉强度低,延伸率高,只能适用于挤压变形的加工工艺。但挤压变形镁合金的加工需要大量的工时,产品成本较高,且无法实现大面积的金属高亮加工。另外,az31的耐腐蚀性能和力学性能很难进一步提高,不能满足日益提高的行业需求,业内亟需具备更好耐蚀性能与力学性能的镁合金材料。

技术实现思路

1、本公开提供了一种稀土镁合金材料,包括:al、y、mn和mg;所述al、y和mn形成金属间化合物。

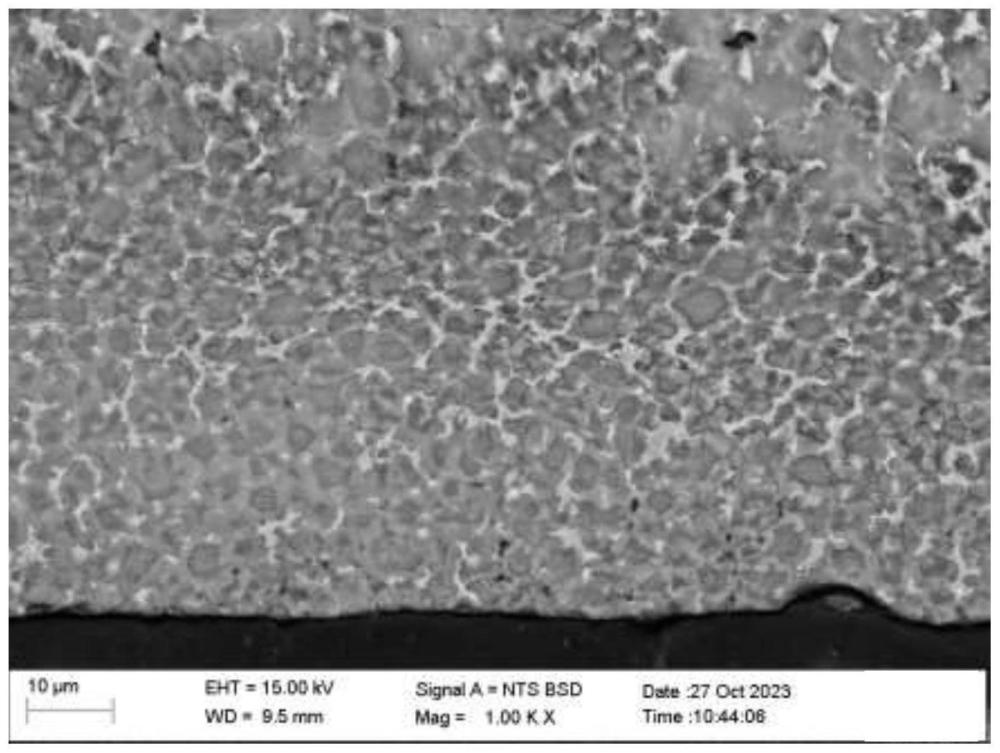

2、本技术实施例通过在镁合金材料中加入al、y和mn元素,形成金属间化合物均匀分散于镁合金材料中,其具有提高材料耐腐蚀性能的作用,同时还可以细化晶粒,具有弥散强化功能,提高了镁合金材料的耐蚀性能,制备的镁合金材料具有良好的致密性,可以用于制备高亮高光工件。

3、可选的,所述稀土镁合金材料中,al的含量为8.5wt%~9.8wt%,优选为9.1wt%~9.8wt%,进一步优选为9.3wt%~9.6wt%,示例性的,其具体含量包括但不限于9.0wt%、9.3wt%、9.4wt%、9.5wt%、9.6wt%、9.7wt%、9.8wt%等。

4、可选的,所述稀土镁合金材料中,所述y的含量为0.025wt%~0.19wt%,优选为0.05wt%~0.19wt%,更优选为0.10wt%~0.15wt%,示例性的,其具体含量包括但不限于0.05wt%、0.10wt%、0.11wt%、0.12wt%、0.13wt%、0.14wt%、0.15wt%、0.19wt%等。

5、可选的,所述稀土镁合金材料中,所述mn的含量为0.05wt%~0.15wt%,优选为0.1%~0.15%,示例性的,其具体含量包括但不限于0.10wt%、0.12wt%、0.13wt%、0.14wt%、0.15wt%等。

6、本技术实施例提供的稀土镁合金材料还可以包括ce、la、ga中的至少一种。

7、可选的,所述ce的含量为0.5wt%以下。

8、可选的,所述la的含量为0.25wt%以下。

9、可选的,所述ga的含量为0.5wt%以下。

10、上述稀土元素ce、la、ga的加入,可以进一步细化晶粒,提高镁合金整体的耐蚀力。

11、上述各元素的质量含量是以稀土镁合金材料整体为100%计算,mg补足100%。

12、本技术实施例提供的稀土镁合金材料还包括不可避免的杂质,所述杂质为原料中不可避免的带入。

13、可选的,所述不可避免的杂质为fe、cu、ni、si中的一种或多种。

14、可选的,所述fe的含量低于0.01wt%。

15、可选的,所述cu的含量低于0.01wt%。

16、可选的,所述ni的含量低于0.01wt%。

17、可选的,所述si的含量低于0.01wt%。

18、示例性的,在一些具体实施例中,所述稀土镁合金材料包括:al 9.5wt%,y0.15wt%,mn 0.1wt%,余量的mg和不可避免的杂质。

19、示例性的,在一些具体实施例中,所述稀土镁合金材料包括:al 9.0wt%,y0.19wt%,mn 0.1wt%,余量的mg和不可避免的杂质;

20、示例性的,在一些具体实施例中,所述稀土镁合金材料包括:al 9.8wt%,y0.05wt%,mn 0.1wt%,余量的mg和不可避免的杂质。

21、示例性的,在一些具体实施例中,所述稀土镁合金材料包括:al 9.1wt%,y0.15wt%,mn 0.1wt%,余量的mg和不可避免的杂质。

22、本技术实施例提供了上述稀土镁合金材料的制备方法,包括以下步骤:

23、将镁、铝、mn源化合物和y源化合物混合进行精炼,以获得制备镁合金件的稀土镁合金材料。

24、上述镁、铝、mn源化合物和y源化合物的用量根据稀土镁合金的成分含量计算得到。

25、可选的,所述制备方法包括以下步骤:

26、使镁锭融化进行第一次精炼;

27、加入mn源化合物进行第二次精炼;

28、加入铝锭和y源化合物,进行第三次精炼,以获得制备镁合金件的稀土镁合金材料。

29、本技术实施例首先将镁锭精炼,然后加入mn源化合物进行第二次精炼,在添加mn元素的同时,加入的锰源化合物还可以除去部分fe杂质,起到净化体系的作用。

30、可选的,所述mn源化合物为mncl2。

31、可选的,所述y源化合物为mg2y合金。

32、上述第一次精炼的温度优选为680~700℃,更优选690℃,时间优选为4~6min,更优选5min。

33、上述第二次精炼的温度优选为710~720℃,更优选715℃,时间优选为4~6min,更优选5min。

34、上述第三次精炼的温度优选为720~730℃,更优选725℃,时间优选为4~6min,更优选5min。

35、当所述稀土镁合金材料还包括ce、la、ga中的至少一种时,所述制备方法还包括:

36、进行第三次精炼后,加入ce源化合物、la源化合物、ga源化合物中的至少一种,进行第四次精炼。

37、可选的,所述ce源化合物为mgce合金。

38、可选的,所述la源化合物为mgla合金。

39、可选的,所述ga源化合物为mgga合金。

40、当同时添加la和ce元素时,可以采用mgla合金和mgce合金作为原料,也可以采用mglace合金作为la和ce源化合物。

41、同理,当同时添加la和ga元素时,可以采用mgla合金和mgga合金,或采用mglaga合金作为la和ga源化合物。

42、其余元素同理,在此不再赘述。

43、上述第四次精炼的温度优选为700~710℃,更优选705℃,时间优选为4~6min,更优选5min。

44、本技术实施例制备得到上述稀土镁合金材料后,可以对其进行后加工,包括但不限于静置除杂、浇铸、铣削等后加工方式。

45、上述静置除杂的温度优选为680~700℃,更优选690℃,时间优选为20~40min,更优选30min。

46、上述浇铸的温度优选为680~690℃,更优选685℃,时间优选为50~70min,更优选60min。

47、本技术实施例制备的稀土镁合金材料适用于多种后加工方法,根据加工方法的不同,浇铸时可以浇棒或浇锭。

48、可选的,铣削操作后,可对材料进行制粒、筛分,得到稀土镁合金粒子。

49、示例性的,上述稀土镁合金材料的制备工艺流程图如图1所示。

50、以挤压成型工艺为示例,浇铸工艺可以为浇棒,然后进行后续的挤压成型操作。

51、可选的,在浇铸前,对材料进行均质化热处理,用以提升材料组织均匀化。所述均质化热处理的温度优选为340~360℃,更优选350℃,时间优选为7~9h,更优选8h。

52、可选的,所述挤压成型后还包括:挤压板t4处理、水淬、t6处理。

53、所述挤压成型的温度优选为370~390℃,更优选380℃,挤压速度优选为1~1.5m/min,更优选1.2m/min,挤压比优选为1:(14~16),更优选1:15。

54、所述t4处理指固溶处理,所述t4处理的温度优选为385~395℃,时间优选为6~8h。

55、所述t6处理指时效处理,所述t6处理的温度优选为220~235℃,时间优选为12~24h。

56、示例性的,上述挤压成型的工艺流程图如图2所示。

57、本技术实施例制备的稀土镁合金材料还可以适用于压铸工艺。

58、更进一步的,本技术实施例通过控制稀土镁合金材料中各元素比例,使其具备适宜的流动性、充型性和抗热裂性,可被加工为半固态镁合金液,后续采用半固态成型工艺制备工件,提高了工件制备的效率,降低了制备成本,并满足了对工件形状多样性的市场需求,制备的工件获得了良好的外观和力学性能。

59、本技术实施例采用先将镁合金材料加工为粒子,然后再加工为半固态镁合金液的方法进行半固态成型加工。

60、具体的,上述制备方法还包括以下步骤:

61、将所述稀土镁合金材料进行制粒,以获得稀土镁合金粒子;

62、对所述稀土镁合金粒子进行半固态成型操作。

63、可选的,所述半固态成型包括:

64、将所述稀土镁合金粒子制成半固态镁合金液;

65、将所述半固态镁合金液压射、压铸成型得到镁合金工件。

66、本技术实施例设定了将所述稀土镁合金粒子制成半固态镁合金液的温度参数,可选的,制备上述半固态镁合金液的加热温度设定为7段温度,依次为:500℃,585℃,590℃,600℃,600℃,600℃,580℃。在上述温度条件下,稀土镁合金粒子可被制备为适合后续加工的半固态镁合金液。

67、可选的,上述7段温度中,每段温度的加热时间为1s、1s、1.5s、1s、1.5s、1.0s、0.5s。

68、上述半固态成型加工可以在常压下进行,或在真空条件下进行。

69、在一些实施例中,上述半固态成型加工在常压下进行。可选的,所述压射的速度为2884mm/s;所述压射的时间为20ms;所述压铸成型过程中,保压的压力为8.0mpa,保压的切换压力为4.3mpa,保压的时间为60s。

70、可选的,所述半固态成型还包括:

71、进行抽真空的处理;

72、所述抽真空处理的真空度为1028-1036mbar。

73、采用真空半固态成型方法加工的镁合金件具有更高的致密度,在后续高亮加工过程中可以获得具有更高亮度的产品。

74、可选的,在进行真空半固态成型加工过程中,所述压射的速度为3115mm/s;所述压射的时间为16ms;所述压铸成型过程中,保压的压力为8.9mpa,保压的切换压力为2.6mpa,保压的时间为60s。

75、示例性的,在一些具体实施例中,所述半固态压铸具体包括以下步骤:

76、清理模具,在模具表面喷射涂料,使工件易于分离;

77、合模后,料管吸料后使稀土镁合金粒子在料筒融化;

78、压射入模具、凝固,开模后顶出工件即可。

79、可选的,压射前包括抽真空的操作。

80、示例性的,上述真空半固态成型加工的工艺流程图如图3所示。

81、可选的,得到工件后还包括对所述镁合金工件进行表面处理的步骤;

82、所述表面处理包括:

83、对所述镁合金工件依次进行切削加工和透明电泳加工。

84、可选的,所述透明电泳加工处理前还包括:

85、对工件表面进行高光打磨或拉丝处理,形成金属镜面效果或拉丝效果;

86、采用透明化学转化工艺在高光处理的位置形成透明转化膜。

87、示例性的,在本技术实施例中,所述透明化学转化工艺采用的化学转化液包括:γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、乙醇溶液和柠檬酸。

88、其中,所述γ-(2,3-环氧丙氧)丙基三甲氧基硅烷的质量含量优选为15~20g/l;所述乙醇溶液优选为95%乙醇溶液;所述乙醇溶液的质量含量优选为5~8g/l;所述柠檬酸的质量含量优选为5~10g/l。所述化学转化液的ph值优选为7~9。本技术实施例进行化学转化的温度优选为常温,时间优选为60~90s。

89、示例性的,上述表面处理的工艺流程图如图4所示。

90、本技术实施例采用压铸工艺制备镁合金工件,可以获得更加多样化的形状,采用上述高光或拉丝处理,可以在任意位置形成镜面或拉丝效果,包括但不限于侧边,任意表面,任意两个表面交界处的交界面等。

91、基于此,本技术实施例提供了一种稀土镁合件壳体,通过上述制备方法获得。

92、可选的,所述稀土镁合金壳体包括第一表面和第二表面,所述第一表面与所述第二表面相交,所述第一表面具有第一外观效果;所述第二表面具有与所述第一外观效果不同的第二外观效果,所述第二外观效果为金属镜面效果或拉丝效果。

93、可选的,所述第一表面和所述第二表面交界处具有第三表面,所述第三表面的尺寸小于所述第一表面和第二表面,所述第三表面具有第一外观效果或第二外观效果。

94、可选的,所述第一表面和第二表面均为平面。

95、本技术实施例还提供了一种电子装置,包括上述稀土镁合件壳体。

- 还没有人留言评论。精彩留言会获得点赞!