一种铝合金连续退火生产线的制作方法

本技术涉及一种金属板带生产线,具体是一种铝合金连续退火生产线。

背景技术:

1、目前国内市场实现铝合金板带箔的软化或半软化大多都采用箱式退火炉来完成,结合上料和下料等工序组成铝合金连续退火生产线。当铝合金板带在退火炉中运行时,铝合金板带存在动态不确定、不平衡等现象,使铝合金板带边界点运动速度波动,另外根据不同的退火工艺运行条件铝合金板带需要进行不同程度的上下抬放活动,这些外在不确定因素直接影响铝合金板带的实际垂度位置,导致铝合金板带位置上下波动,以至于铝合金板带受热不均匀;为消除外在不确定因素对铝合金板带垂度的影响,需要对现有铝合金连续退火生产线做进一步改进。

技术实现思路

1、本实用新型的目的在于克服上述现有技术存在的不足,而提供一种铝合金连续退火生产线,本生产线采取垂度控制措施对金属板带的垂度进行动态控制,保证金属板带的垂度始终处于最佳位置,进而使金属板带受热均匀,提升金属板带的生产质量。

2、本实用新型的目的是这样实现的:

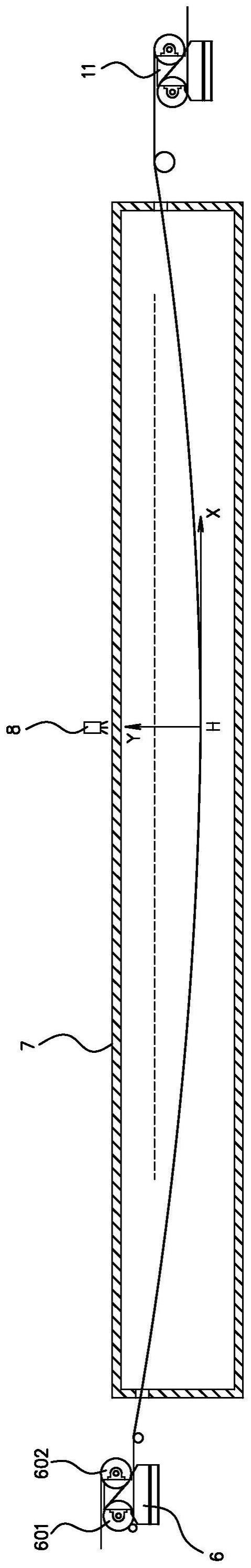

3、一种铝合金连续退火生产线,包括退火炉、位于所述退火炉进口端的第一退火张力装置、位于所述退火炉出口端的第二退火张力装置、及用于检测金属板带垂度的垂度检测仪;所述第一退火张力装置作用于金属板带一端,所述第二退火张力装置作用于金属板带另一端,所述第一退火张力装置与所述第二退火张力装置配合以张紧经过所述退火炉内腔的金属板带,所述第一退火张力装置和/或所述第二退火张力装置作用于金属板带的张力可调;所述垂度检测仪设置于所述退火炉上,且位于金属板带上方,所述垂度检测仪的检测端朝向金属板带。

4、作为一具体方案,金属板带经过所述退火炉内腔部分下垂的最低点h与所述垂度检测仪上下对应。

5、作为又一具体方案,所述第一退火张力装置包括一号张紧辊筒、二号张紧辊筒、及张紧动力部件;金属板带绕过所述一号张紧辊筒和所述二号张紧辊筒;所述张紧动力部件的动力输出端传动连接所述一号张紧辊筒和/或所述二号张紧辊筒;所述张紧动力部件通过控制所述一号张紧辊筒和/或所述二号张紧辊筒的转速,以控制金属板带的张力;所述第一退火张力装置与所述第二退火张力装置的结构基本一致。

6、作为又一具体方案,所述铝合金连续退火生产线还包括用于输出一卷金属板带的第一卷料开卷装置、用于输出另一卷金属板带的第二卷料开卷装置、用于缝合两金属板带的缝合装置、对金属板带提供张力的开卷张力装置、及用于储存金属板带的第一开卷水平活套装置;所述第一卷料开卷装置上的金属板带和所述第二卷料开卷装置上的金属板带交替式通过所述缝合装置与前一卷金属板带缝合,前一卷金属板带经过所述开卷张力装置进入所述第一开卷水平活套装置进行储存,所述第一开卷水平活套装置上的金属板带经过所述第一退火张力装置进入所述退火炉。

7、作为又一具体方案,所述第一卷料开卷装置包括用于对金属卷料进行上料的上料小车、用于安装金属卷料的卷筒组件、用于驱动所述卷筒组件转动的动力电机、及用于控制所述卷筒组件涨缩的涨缩动力部件;所述上料小车、所述动力电机和所述涨缩动力部件体分别由主控系统控制;所述动力电机的动力输出端传动连接所述卷筒组件,所述涨缩动力部件的动力输出端传动连接所述卷筒组件;所述上料小车包括上料托架、横向动力部件和竖向动力部件;所述横向动力部件传动连接所述上料托架以驱动其横向移动;所述竖向动力部件传动连接所述上料托架以驱动其竖向移动。

8、作为又一具体方案,所述卷筒组件包括拉杆轴和活动部件,一块以上所述活动部件周向设置于所述拉杆轴上,所述拉杆轴相对所述活动部件轴向移动,所述活动部件相对所述拉杆轴径向移动;所述动力电机传动连接所述拉杆轴,以驱动其转动,所述活动部件随所述拉杆轴转动;所述涨缩动力部件传动连接所述拉杆轴,以驱动其轴向移动;所述拉杆轴上设置有随之轴向移动的主动斜台,所述活动部件上设置有随之径向移动的从动斜台,所述主动斜台与所述从动斜台彼此滑动配合,当所述拉杆轴轴向移动时,在主动斜台与从动斜台的相互配合下,所述活动部件径向移动。

9、作为又一具体方案,所述第一开卷水平活套装置包括活套小车、固定支架、纠偏机构和牵引机构;所述活套小车和所述固定支架上分别设置有所述纠偏机构,金属板带来回绕设于活套小车上的纠偏机构与固定支架上的纠偏机构之间;所述牵引机构传动连接所述活套小车,所述牵引机构拖动所述活套小车远离所述固定支架,金属板带实现储料。

10、作为又一具体方案,所述牵引机构包括牵引电机、主动牵引滚轮、从动牵引滚轮、牵引缆绳、及牵引支架;所述牵引电机固定设置于所述牵引支架上,所述主动牵引滚轮可转动的设置于所述牵引支架上,所述牵引电机的电机轴传动连接所述主动牵引滚轮,以驱动所述主动牵引滚轮转动;所述从动牵引滚轮可转动的设置于所述活套小车上;所述牵引缆绳一端缠绕于所述主动牵引滚轮上、另一端绕过所述从动牵引滚轮后固定连接牵引支架;所述主动牵引滚轮转动收卷所述牵引缆绳时,所述活套小车远离所述固定支架,金属板带实现储料。

11、作为又一具体方案,所述铝合金连续退火生产线还包括用于承托金属板带的托辊小车,所述托辊小车设置于所述活套小车与所述固定支架之间;所述托辊小车上设置有若干可转动的支撑辊,各支撑辊设置于不同的高度位置上,金属板带承托于所述支撑辊上。

12、作为又一具体方案,所述铝合金连续退火生产线还包括用于储存金属板带的第二开卷水平活套装置、对金属板带提供张力的收卷张力装置、用于收卷一卷金属板带的第一卷料收卷装置、用于收卷另一卷金属板带的第二卷料收卷装置;经所述退火炉出来的金属板带依次经过所述第二退火张力装置、所述第二开卷水平活套装置和所述收卷张力装置;经过所述收卷张力装置的金属板带交替式进入所述第一卷料收卷装置和所述第二卷料收卷装置进行收卷。

13、本实用新型的有益效果如下:

14、在退火炉上设置垂度检测仪,金属板带(如铝合金板带)在退火炉内腔的高度(垂度)控制,采用垂度检测仪检测、主控系统控制张力的方式,有效及时调整金属板带的高度(垂度),使金属板带在退火炉内保持一个稳定的高度,保证金属板带受热均匀。具体地,垂度的计算分析:悬挂于退火炉内腔的金属板带仅受到自身重力下坠;金属板带悬链线中各点沿该点切线方向张力的水平分量相等,等同于金属板带悬链线最低点h的张力(最低点h张力切线为水平方向);建立坐标系使坐标原点位于悬链线的最低点h,x坐标与悬链线相切,y坐标与悬链线的中垂线重合,以便分析计算垂度;退火炉中,金属板带在理想匀速运行状态时,其受力情况与静止状态受力情况相同,金属板带运动的垂度曲线与静止的垂度线相同,那么运动的垂度计算分析法与静止的垂度相同;为了消除外在不确定因素对金属板带垂度的影响,金属板带在退火炉运行过程中,采取垂度控制措施对金属板带的垂度进行动态控制,根据金属板带的垂度波动值,采用pid调节器动态控制金属板带边界点的运动状态,从而保证金属板带的垂度始终处于最佳位置,进而使金属板带受热均匀,提升金属板带的生产质量。

15、第一卷料开卷装置中,上料小车对金属卷料(由金属板带卷成)进行横向和竖向移动,因此可轻松将金属卷料移动至所需位置,以便将金属卷料上料安装至卷筒组件上,实现金属卷料的上料操作;运用上料小车对卷料进行上料操作,可使卷料能够便捷、快速、有效的完成上料,而且可提升上料操作的安全系数;卷筒组件在涨缩动力部件的控制下可涨起和收缩;金属卷料上料前,卷筒组件处于收缩状态,确保卷筒组件可顺利插入金属卷料中部;卷筒组件插入金属卷料中部后,卷筒组件进入涨起状态,以把金属卷料涨紧,以免打滑,保证金属卷料可顺利完成开卷工序;当金属卷料上的金属板带用完时,卷筒组件恢复收缩状态,以便取下空载的内筒。

16、第一开卷水平活套装置为储备金属板带所用,即储备一定量的金属板带,当需要更换金属卷料时,先使用储备的金属板带,由于有储备的金属板带供应继续生产,所以在更换金属卷料时无需关停生产线,保证可持续生产;储料,牵引机构根据需要拖动活套小车远离固定支架,这样卷绕于活套小车与固定支架之间的金属板带就会增长,进而达到储料效果;放料,当更换金属卷料时,牵引机构根据需要放开活套小车,储备的金属板带进入放料状态,所以长度越来越短,随着金属板带逐渐被使用,活套小车慢慢靠近固定支架,活套小车到达固定支架前完成金属卷料的更换,而后执行储料工序;本第一开卷水平活套装置实现先储料后放料的效果,使生产线在更换金属卷料时无需停机,因此可提升生产效率,简化操作,保证生产线持续生产。

- 还没有人留言评论。精彩留言会获得点赞!