一种叠料定位机构及硅片载具的制作方法

本技术属于机械,涉及一种翻转加工辅助治具,特别是一种叠料定位机构及硅片载具。

背景技术:

1、半导体硅基oled在薄膜封装工艺中,其原子层沉积(ald)需要进行卡夹固定。在现有硅片载具中,硅片载具在设备工艺前装载10~20片硅片,然后翻转90度,再进行下降到成膜位置;工艺后硅片载具上升到原来位置,然后翻转90度。此过程中硅片在载具中的位置会发生细微变化,大约0.5~0.8mm,这就导致机械手臂放片位置和取片位置不在同一点,从而影响机械手臂稳定的取放片,甚至导致硅片损伤。

2、例如,中国专利文献曾公开了一种点接触石英舟【中国专利号:202110258411.0】,本申请涉及半导体载具的技术领域,涉及一种点接触石英舟,包括下端板,所述下端板上设有放置件,所述放置件包括设置在下端板上的载料棒、若干个沿载料棒长度方向间隔设置的载料板,所述载料板之间用于放置硅片,所述载料板远离载料棒的一端朝远离所述下端板一侧倾斜设置,从而和硅片形成点接触,所述载料棒沿周向设置有不少于三个。本申请具有以下效果:通过多个载料棒设置,可通过至少三个支撑点,对硅片进行支撑,此时载料板对硅片遮挡减小,减小载具和硅片的接触面积,提高了热处理效果。

3、上述技术方案,通过竖向排列载料板形成若干插料间隙,且插料间隙缺乏取放料的让位空间,从而使硅片的插入、取出难度增加,若石英舟在加工作业中发生微量位移,进一步造成取放料错位,从而导致硅片与载料板发生碰撞,造成损伤,影响成品良率。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种在插料槽内通过增大宽度及减小轴径形成进出料的安全距离,从而补偿移位微量,避免碰撞硅片的叠料定位机构及硅片载具。

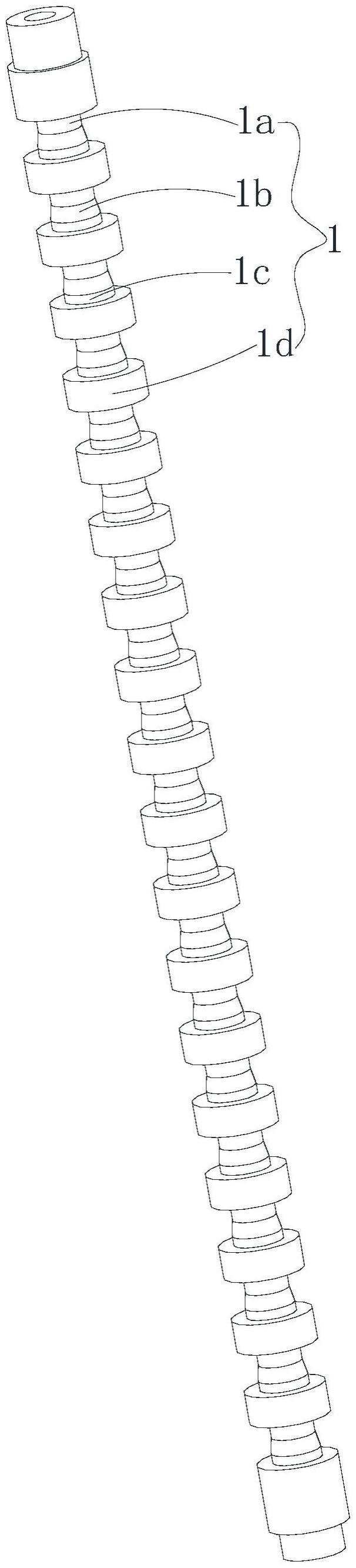

2、本实用新型的目的可通过下列技术方案来实现:一种叠料定位机构,包括杆体,所述杆体上沿轴向排列若干定料区间,所述定位区间内由上至下依次排列让料段、过渡段、定料段和挡料凸台,所述定料段的规格大于所述让料段的规格,所述挡料凸台的规格大于所述定料段的规格,所述挡料凸台衔接所述定料段的平面形成载料面。

3、在上述的叠料定位机构中,所述杆体为回转体,所述让料段为小径轴体,所述定料段为大径轴体,所述挡料凸台为环形圆台。

4、在上述的叠料定位机构中,所述过渡段为圆锥轴体,所述圆锥轴体的小径端一体衔接所述小径轴体,所述圆锥轴体的大径端一体衔接所述大径轴体。

5、在上述的叠料定位机构中,所述小径轴体的长度大于所述大径轴体的长度,所述圆锥轴体的长度大于所述大径轴体的长度。

6、在上述的叠料定位机构中,所述小径轴体、所述圆锥轴体、所述大径轴体和所述环形圆台的外壁均为光滑壁面。

7、一种硅片载具,包括具有叠料腔的架壳,以及包括上述的叠料定位机构位于所述架壳内。

8、在上述的硅片载具中,所述架壳包括上下平行的顶板和底板,所述顶板和底板之间固连侧板和所述杆体,所述侧板内壁由下至上凹设若干插料槽,若干所述插料槽与若干所述定料区间一一对应设置。

9、在上述的硅片载具中,所述侧板上沿竖向均匀开设若干通口,所述通口为方形孔。

10、在上述的硅片载具中,所述顶板/所述底板为正八边形板体,所述正八边形板体的一组相对两边上固连所述侧板,所述杆体固连于所述正八边形板体的拐角上。

11、与现有技术相比,本叠料定位机构及硅片载具具有以下有益效果:

12、本实用新型将翻转方向上的支撑杆设计成多级台阶的斜坡方式,有效补偿载具进行复杂运动之后发生的微量位移,可以大大增加机械手取放片的安全距离,减少取放片过程中的破片风险,从而提高设备安全运营时间。其次降低对手臂和卡夹精度要求,降低设备制作成本。

技术特征:

1.一种叠料定位机构,包括杆体,其特征在于,所述杆体上沿轴向排列若干定料区间,所述定位区间内由上至下依次排列让料段、过渡段、定料段和挡料凸台,所述定料段的规格大于所述让料段的规格,所述挡料凸台的规格大于所述定料段的规格,所述挡料凸台衔接所述定料段的平面形成载料面。

2.如权利要求1所述的叠料定位机构,其特征在于,所述杆体为回转体,所述让料段为小径轴体,所述定料段为大径轴体,所述挡料凸台为环形圆台。

3.如权利要求2所述的叠料定位机构,其特征在于,所述过渡段为圆锥轴体,所述圆锥轴体的小径端一体衔接所述小径轴体,所述圆锥轴体的大径端一体衔接所述大径轴体。

4.如权利要求3所述的叠料定位机构,其特征在于,所述小径轴体的长度大于所述大径轴体的长度,所述圆锥轴体的长度大于所述大径轴体的长度。

5.如权利要求3所述的叠料定位机构,其特征在于,所述小径轴体、所述圆锥轴体、所述大径轴体和所述环形圆台的外壁均为光滑壁面。

6.一种硅片载具,包括具有叠料腔的架壳,其特征在于,以及包括如权利要求1至5中任一项所述的叠料定位机构位于所述架壳内。

7.如权利要求6所述的硅片载具,其特征在于,所述架壳包括上下平行的顶板和底板,所述顶板和底板之间固连侧板和所述杆体,所述侧板内壁由下至上凹设若干插料槽,若干所述插料槽与若干所述定料区间一一对应设置。

8.如权利要求7所述的硅片载具,其特征在于,所述侧板上沿竖向均匀开设若干通口,所述通口为方形孔。

9.如权利要求7所述的硅片载具,其特征在于,所述顶板/所述底板为正八边形板体,所述正八边形板体的一组相对两边上固连所述侧板,所述杆体固连于所述正八边形板体的拐角上。

技术总结

本技术提供了一种叠料定位机构及硅片载具,解决硅片插入、取出难度增加,加工中发生微量位移造成取放料错位,导致硅片与载料板发生碰撞,造成损伤的问题。叠料定位机构包括杆体,杆体上沿轴向排列若干定料区间,定位区间内由上至下依次排列让料段、过渡段、定料段和挡料凸台,定料段的规格大于让料段的规格,挡料凸台的规格大于定料段的规格,挡料凸台衔接定料段的平面形成载料面。本技术将翻转方向上的支撑杆设计成多级台阶的斜坡方式,有效补偿载具进行复杂运动之后发生的微量位移,可以大大增加机械手取放片的安全距离,减少取放片过程中的破片风险,从而提高设备安全运营时间。降低对手臂和卡夹精度要求,降低设备制作成本。

技术研发人员:黄智明,李子健,陈国汪,李牧词,孙浩

受保护的技术使用者:广西自贸区睿显科技有限公司

技术研发日:20230412

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!