一种行线槽开槽工装的制作方法

本技术涉及开槽设备,具体涉及一种行线槽开槽工装。

背景技术:

1、行线槽,也叫电气配线槽、走线槽或线槽,主要用于电气设备内部布线,在1200v及以下的电气设备中对敷设其中的导线起机械防护和电气保护作用。行线槽的外观尺寸通常需要符合jb/t9660的规定,如附图1所示,现有技术中常用的行线槽通常为u形结构,其包括底板和设置于底板两侧的侧板,底板和侧板共同围成u形凹槽,在电气设备中配置行线槽后,可以将线布置于u形凹槽内,不仅配线方便、布线整齐,而且安装可靠,便于查找、维修和调换线路等。

2、在实际使用过程中,通常还需要在行线槽的底板上开设一些槽(或称为孔),所述槽通常贯穿行线槽的底板,如附图2所示,以便走线,所述槽通常需要加工成方形,且通常需要在行线槽的设定位置处开设槽,才能满足现场的实际布线需求。现有技术中通常采用美工刀或斜口钳等工具手动在行线槽上开槽,一方面,很难保证所开设的槽形状规整,不仅导致槽的尺寸不统一,美观度不足,另一方面,在利用美工刀或斜口钳等工具手动开槽的过程中,加工人员需要用较大的力,且非常容易造成加工人员伤害,此外,由于所开设的槽形状不规整,槽边通常存在毛刺,也非常容易造成布线人员的伤害,存在安全风险,亟待解决。

技术实现思路

1、本实用新型第一方面要解决现有技术中,通常采用美工刀或斜口钳等工具手动在行线槽上开槽,存在开槽过程费力、容易造成人员伤害,存在安全风险的问题,也存在所开设的槽形状不规整,尺寸不统一的问题,提供了一种行线槽开槽工装,不仅可以方便、省力的在行线槽中开槽,而且可以保证所开设的槽形状规整、尺寸统一,且不容易造成人员伤害,可以有效降低安全风险,主要构思为:

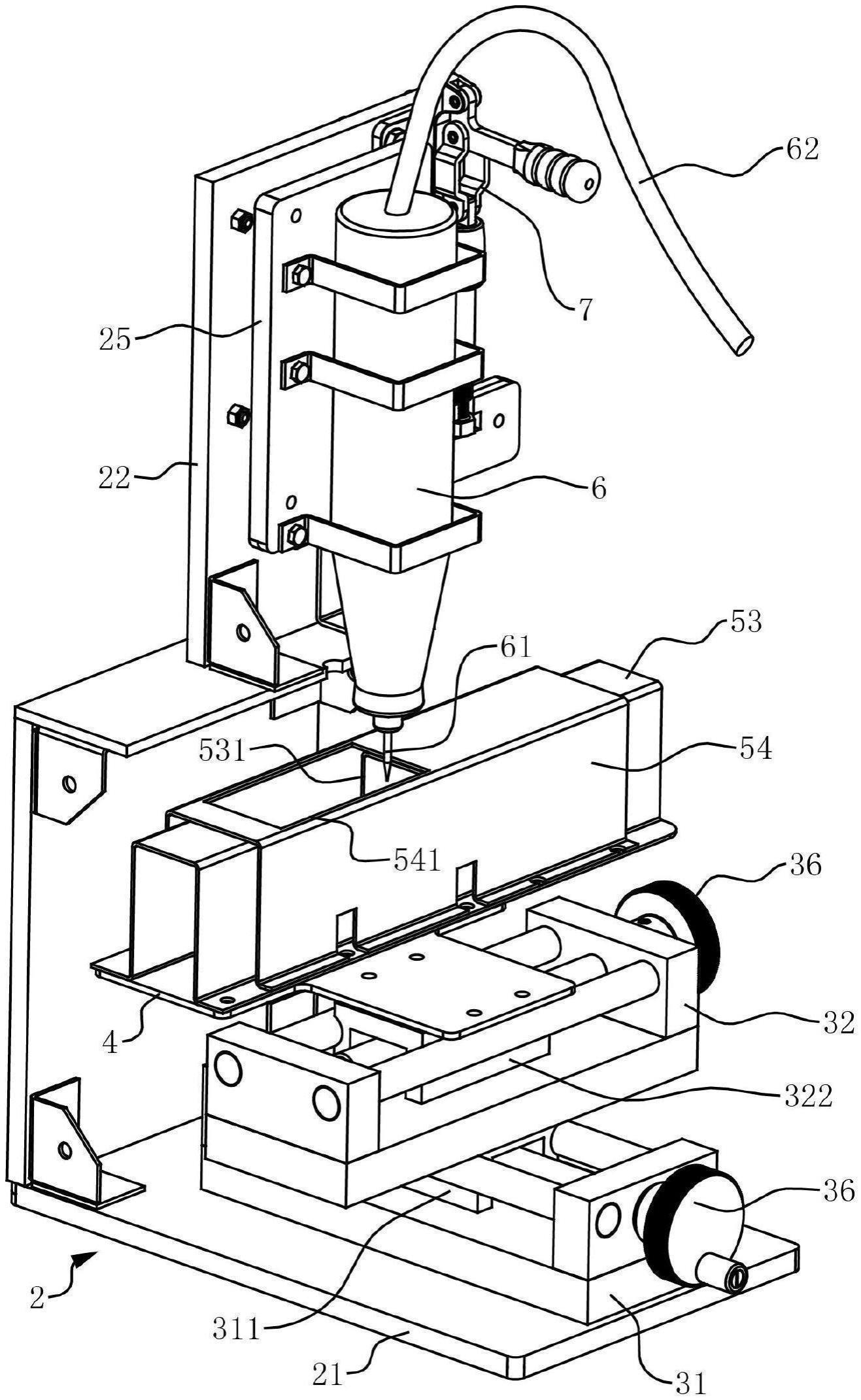

2、一种行线槽开槽工装,包括机架,

3、第一直线机构,连接于机架,第一直线机构包括可沿第一方向直线移动的第一滑台,

4、第二直线机构,连接于第一滑台,所述第二直线机构包括可沿第二方向直线移动的第二滑台,

5、约束机构,连接于第二滑台,所述约束机构包括用于支撑行线槽的支撑部以及用于限制行线槽相对于支撑部沿第一方向移动的导向部,

6、活动架,所述活动架连接于机架,并可沿竖直方向升降,

7、电动打磨机,安装于活动架,电动打磨机包括设置于下端的打磨头,且打磨头位于所述支撑部的上方,以及

8、竖直推拉机构,安装于机架,并与活动架传动连接,竖直推拉机构用于驱动电动打磨机竖直升降,其中,第一方向与第二方向相互垂直,且第一方向和第二方向分别与竖直方向垂直。在本方案中,通过配置约束机构,并在约束机构中配置用于支撑行线槽的支撑部,同时配置电动打磨机,并使得电动打磨机下端的打磨头位于支撑部的上方,使得在实际使用时,行线槽可以放置于支撑部,且电动打磨机下端的打磨头可以对应下方行线槽的底板,以便利用电动打磨机的打磨头在行线槽的底板上开槽;通过配置活动架,并将活动架可移动的连接于机架,同时将电动打磨机安装于活动架,并配置竖直推拉机构,竖直推拉机构安装于机架,并与活动架传动连接,使得在实际使用时,活动架和电动打磨机可以在竖直推拉机构的驱动下同步竖直升降,以便有效调节打磨头的高度位置,使得打磨头可以插入行线槽的底板,以便开始开槽,也使得打磨头可以退出行线槽的底板,以结束开槽;通过配置第一直线机构和第二直线机构,并将第二直线机构设置于第一直线机构,同时将约束机构设置于第二直线机构的第二滑台上,使得在实际使用时,行线槽放置于支撑部后,可以通过第一直线机构和第二直线机构精确调节行线槽沿第一方向和第二方向直线移动,确保加工出条为直边,从而可以保证所开设的槽形状规整、尺寸统一;在加工过程中,当打磨头插入行线槽的底板后,可以通过第一直线机构和第二直线机构调节行线槽沿第一方向和第二方向的位置,使得行线槽在水平面内相对于打磨头沿第一方向和第二方向直线移动,从而可以在行线槽的底板上加工出所需形状的槽,尤其是可以精确加工出所需尺寸的方槽;相较于现有技术,本行线槽开槽工装,利用电动打磨机的打磨头来开槽,避免使用人力手动开槽,使得开槽过程更方便、省力、高效,同时利用第一直线机构和第二直线机构来驱动行线槽严格沿直线移动,可以有效确保槽的每条边都保持平直,不存在毛刺,不仅可以保证所开设的槽形状规整、尺寸统一,而且不容易造成人员伤害,可以有效降低安全风险。

9、为便于装配,进一步的,还包括安装台,所述安装台安装于所述第二滑台,所述约束机构设置于所述安装台。通过配置安装台,以便形成更大的装配基础,更便于约束机构的装配。

10、为解决稳定支撑行线槽的问题,一些方案中,所述支撑部为安装台的上表面。

11、一些方案中,所述支撑部为设置于安装台的支撑部件,所述支撑部件沿第二方向布置。有利于增加与行线槽的接触面积和接触长度,从而有利于更平稳的支撑长条状的行线槽。

12、一些方案中,所述支撑部件为板状结构。

13、一些方案中,所述支撑部件包括适配行线槽底板的水平支撑板以及连接于水平支撑板下方的支腿,支腿连接于安装台,支撑部件用于插入行线槽内支撑行线槽的底板。不仅可以支撑行线槽,而且是直接支撑行线槽的底板,有利于平衡底板在打磨过程中所受到的压力,有利于保证行线槽的形状不发生变化。

14、一些方案中,所述支撑部件包括至少两个相互平行的竖直支撑板,竖直支撑板设置于安装台,最外侧两个竖直支撑板之间的间距小于行线槽中两个侧板之间的最小间距,竖直支撑板的顶端用于接触并支撑行线槽的底板。也能达到直接支撑行线槽底板的目的。

15、一些方案中,所述导向部包括两个相互平行设置于安装台的导向板,两个导向板分别沿第二方向布置,且两个导向板之间的间距适配行线槽的最大宽度,用于将行线槽夹在中间。以便起到限制行线槽沿第一方向的自由度,使得行线槽只能沿第二方向移动,以便根据需要调整行线槽的位置,以便在所需的位置处开槽。

16、一些方案中,所述导向部包括两个相互平行设置于安装台的导向板,两个导向板分别沿第二方向布置,且两个导向板之间的间距适配行线槽中两个侧板之间的最小间距,用于插入行线槽的两个侧板之间。以便起到限制行线槽沿第一方向的自由度,使得行线槽只能沿第二方向移动,以便根据需要调整行线槽的位置,以便在所需的位置处开槽。

17、进一步的,还包括用于插入行线槽内的内约束部件,所述内约束部件设置于安装台,并沿第二方向布置,所述内约束部件包括水平支撑板和连接于水平支撑板两侧的两个竖直支撑板,水平支撑板与两个竖直支撑板共同形成门形结构,两个竖直支撑板之间的间距适配行线槽中两个侧板之间的最小间距,内约束部件用于插入行线槽内,两个竖直支撑板形成所述导向部,水平支撑板用于支撑行线槽的底板,水平支撑板形成所述支撑部。在使用时,只需沿第二方向推动行线槽,使得行线槽与内约束部件发生相对移动,以使得内约束部件可以插入行线槽内,利用两个水平支撑板支撑行线槽,实现对行线槽竖直位置的定位,利用两个竖直支撑板限制行线槽沿第一方向的自由度,使得行线槽只具有沿第二方向移动的自由度,以便有效调节行线槽的加工位置。

18、进一步的,还包括适配行线槽的外约束部件,外约束部件连接于安装台,且内约束部件位于外约束部件的内侧,内约束部件与外约束部件支架形成用于供行线槽插入的约束腔。不仅便于约束行线槽,使得行线槽只具有沿第二方向移动的自由度,而且非常便于装配行线槽,此外,可以更有效的限制和约束行线槽沿竖直方向动作及沿第一方向移动,从而有利于提高定位精度和加工精度。

19、进一步的,所述外约束部件和/或内约束部件分别构造有第一开孔和第二开孔,第一开孔对应第二开孔,第二开孔对应打磨头。采用这样的设计,可以有效防止打磨头接触外约束部件和内约束部件。

20、优选的,所述机架包括底座和连接于底座的支架,所述第一直线机构安装于所述底座,所述活动架连接于所述支架。使得整个行线槽开槽工装的布局更加合理,结构更稳定,更便于打磨头与下方的行线槽相配合进行开槽。

21、为提高安全性,进一步的,所述机架还包括设置于底座的防护罩,所述防护罩包括顶板、以及两个沿第一方向相对设置的挡板,两个挡板的下端分别连接于底座,两个挡板的上端分别连接于顶板的两端,顶板构造有适配电动打磨机的连通孔,顶板的两侧分别设置有侧挡板,两个挡板、顶板以及两个侧挡板共同围成一腔体,

22、侧挡板构造有用于插入行线槽的缺口,

23、所述支架连接于顶板,活动架位于顶板的上方,电动打磨机的下端经由所述连通孔插入腔体内。在本方案中,通过配置防护罩,并在防护罩配置用于供行线槽插入的缺口以及用于供电动打磨机下端插入的连通孔,使得电动打磨机可以在防护罩罩所围成的腔体内对行线槽进行打磨加工,从而可以有效防止切削出来的废料残渣四溅,有利于提高人员的安全性。

24、为解决经济性和便于操作的问题,优选的,所述第一直线机构采用的是手动丝杆滑台,和/或,所述第二直线机构采用的是手动丝杆滑台。通过配置手动丝杆滑台,以便手动驱动行线槽相对于打磨头直线移动,既便于操作,又可以简化整个行线槽开槽工装的结构,从而有利于提高经济性。

25、优选的,所述竖直推拉机构采用的是推拉式快速夹钳。采用推拉式快速夹钳,不仅可以实现沿竖直方向调节打磨头位置的目的,而且可以在向下调节到位后自动锁紧,防止活动架、电动打磨机以及打磨头的竖直位置发生变动,既有利于使用更方便,又可以有效提高加工精度,确保所开设的槽形状规整、尺寸统一。

26、为解决活动架严格沿竖直方向升降的问题,优选的,活动架通过直线导轨连接于机架,且直线导轨沿竖直方向布置。使得活动架可以在直线导轨的约束和导向作用下严格沿竖直方向升降。

27、与现有技术相比,使用本实用新型提供的一种行线槽开槽工装,不仅可以方便、省力的在行线槽中开槽,而且可以保证所开设的槽形状规整、尺寸统一,且不容易造成人员伤害,可以有效降低安全风险。

- 还没有人留言评论。精彩留言会获得点赞!