一种节省原料的铝合金轮毂铸造模具的制作方法

本技术涉及铝合金轮毂铸造模具,尤其涉及一种节省原料的铝合金轮毂铸造模具。

背景技术:

1、当前,随着原料采购价格的不断上扬,铝合金轮毂的生产成本越来越高,提效降本已成为企业迫切需要攻克的难关。目前轮毂铸造模具的设计开发仍过于保守,模具在对应轮毂轮辋部预留有较大型腔以确保铸造过程中的铝液补缩效果,避免轮辋处的充型补缩通道过窄造成铸造缺陷,进而导致铸造出的轮毂毛坯的轮辋部过厚,需要在后续机加工工序车削至标准尺寸,不但造成了原材料的浪费,还增大了机加工工序的工作量,增加了生产成本,制约了作业效率的提升。同时过厚的轮辋带来较大的轮毂单重,在后续加工过程中加大了作业人员的劳动强度,

2、基于此,开发一种节省原料的新型铝合金轮毂铸造模具,减少生产过程中铝液消耗,降低生产成本,是当前亟待解决的技术问题。

技术实现思路

1、本实用新型的目的在于针对上述问题,提供一种节省原料的铝合金轮毂铸造模具,解决现有铝合金铸造模具在生产过程中存在的铝材原料消耗大、成本高的问题,同时解决现有轮毂模具铸造出的铝合金轮毂轮辋部过厚,车削作业量大的问题。

2、为解决上述技术问题,本实用新型采用的技术方案为:

3、一种节省原料的铝合金轮毂铸造模具,包括模具本体,所述模具本体包括边模、上模及下模,所述边模、上模及下模合模形成轮毂铸造型腔,边模与上模侧壁合模对应轮毂的轮辋部,还包括对应模具本体的减重结构。

4、优选地,所述减重结构包括边模和上模,所述边模与上模侧壁的间距设置为在轮毂成品轮辋部的厚度基础上加大2.5-3mm。

5、优选地,所述边模与上模侧壁的间距为在轮毂成品轮辋部的厚度基础上加大2.6mm。

6、优选地,所述减重结构包括设置在边模侧壁上的减重凸棱,所述减重凸棱凸出于上模侧壁并对应上模侧壁间隔设置。

7、优选地,所述减重凸棱竖直方向的长度尺寸为60-80mm,宽为8-12mm,高度为1.2-1.5mm。

8、优选地,所述减重凸棱以35-45mm的间距沿边模的侧壁周向布设。

9、优选地,所述减重凸棱长度方向的端部设置有流线造型,减重凸棱的棱边上开设有圆角。

10、优选地,所述减重结构还包括设置在上模侧壁上的减重凸棱,上模侧壁上的减重凸棱相对于边模上的减重凸棱的位置交错设置。

11、本实用新型的有益效果在于:

12、本实用新型通过对应模具本体设置减重结构,减小了原有铝合金轮毂铸造模具的型腔容积,尤其针对轮毂毛坯轮辋部,通过采取调整边模与上模侧壁的间距及设置减重凸棱的方式,减小了轮毂毛坯轮辋部的厚度,达到了节省原料消耗、降低机加工劳动量,提升作业效率的目的。同时,较薄的轮辋部获得了较轻的轮毂毛坯重量,降低了后续工序作业人员搬运过程中的劳动强度。

技术特征:

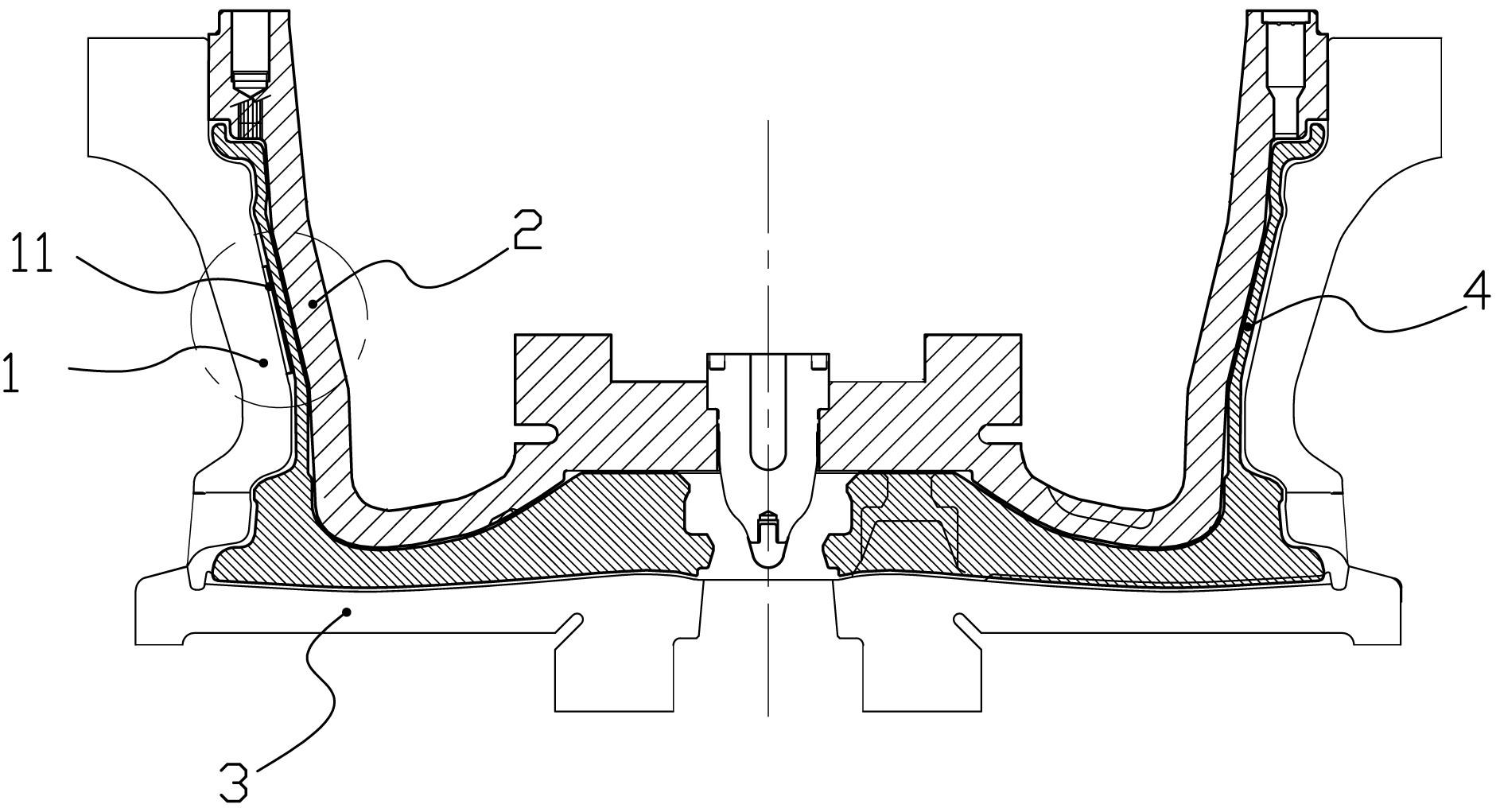

1.一种节省原料的铝合金轮毂铸造模具,其特征在于:包括模具本体,所述模具本体包括边模(1)、上模(2)及下模(3),所述边模(1)、上模(2)及下模(3)和合模形成轮毂铸造型腔(5),边模(1)与上模(2)侧壁合模对应轮毂的轮辋部(4),还包括对应模具本体的减重结构。

2.根据权利要求1所述的一种节省原料的铝合金轮毂铸造模具,其特征在于:所述减重结构包括边模(1)和上模(2),所述边模(1)与上模(2)侧壁的间距设置为在轮毂成品轮辋部(4)的厚度基础上加大2.5-3mm。

3.根据权利要求2所述的一种节省原料的铝合金轮毂铸造模具,其特征在于:所述边模(1)与上模(2)侧壁的间距为在轮毂成品轮辋部(4)的厚度基础上加大2.6mm。

4.根据权利要求1所述的一种节省原料的铝合金轮毂铸造模具,其特征在于:所述减重结构包括设置在边模(1)侧壁上的减重凸棱(11),所述减重凸棱(11)凸出于上模(2)侧壁并对应上模(2)侧壁间隔设置。

5.根据权利要求4所述的一种节省原料的铝合金轮毂铸造模具,其特征在于:所述减重凸棱(11)竖直方向的长度尺寸为60-80mm,宽为8-12mm,高度为1.2-1.5mm。

6.根据权利要求4所述的一种节省原料的铝合金轮毂铸造模具,其特征在于:所述减重凸棱(11)以35-45mm的间距沿边模(1)的侧壁周向布设。

7.根据权利要求4所述的一种节省原料的铝合金轮毂铸造模具,其特征在于:所述减重凸棱(11)长度方向的端部设置有流线造型,减重凸棱(11)的棱边上开设有圆角。

8.根据权利要求4所述的一种节省原料的铝合金轮毂铸造模具,其特征在于:所述减重结构还包括设置在上模(2)侧壁上的减重凸棱(11),上模(2)侧壁上的减重凸棱(11)相对于边模(1)上的减重凸棱(11)的位置交错设置。

技术总结

本技术开了一种节省原料的铝合金轮毂铸造模具,涉及轮毂模具领域,其包括模具本体,所述模具本体包括边模、上模及下模,所述边模、上模及下模合模形成轮毂铸造型腔,边模与上模侧壁合模对应轮毂的轮辋部,还包括对应模具本体的减重结构,所述减重结构包括边模和上模,所述边模与上模侧壁的间距设置为在轮毂成品轮辋部的厚度基础上加大2.5‑3mm,所述减重结构还包括设置在边模侧壁上的减重凸棱。本技术减小了原有铝合金轮毂铸造模具的型腔容积,通过调整边模与上模侧壁的间距及设置减重凸棱,减小了轮毂毛坯轮辋部的厚度,达到了节省原料消耗、降低机加工劳动量,提升作业效率的目的。同时获得了较轻的轮毂毛坯重量,降低了作业人员的劳动强度。

技术研发人员:马靖华,李晓,张殿杰,钱炜麟,谢志阳,聂晓磊,张金友,秦玉龙

受保护的技术使用者:秦皇岛中秦渤海轮毂有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!