一种烧结矿生产系统的制作方法

本技术属于钢铁冶金,具体涉及一种烧结矿生产系统。

背景技术:

1、目前,我国大多钢铁企业的高炉仍以烧结矿为主要炼铁原料,烧结矿采用烧结机烧结而成。烧结是将各种含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合后在烧结机上使烧结料层发生一系列物理、化学变化,将矿粉颗粒黏结成块的过程,因此烧结料层的透气性直接影响着烧结机的产率和烧结矿的质量。虽然,混合料的粒度组成和混合料中燃料的添加量对烧结料层的透气性有着直接的影响;但是,混合料在烧结机上的布料效果也直接影响了烧结料层的透气性,进而影响着烧结矿的成品率和烧结矿的质量。

2、为此,烧结行业的专家对布料方式进行了大量研究,如鞍山冶金设计研究院的孙东研究了国内外在改善烧结矿料层透气性方面采取的一些方法;鞍钢研究院的任志国等人进行了多辊布料器改善烧结效果的研究。除此之外,有一些专利申请也公开了改善烧结矿质量和成品率的方法,如专利号cn114485179a公开了一种分层布料装置及烧结机,分层布料装置包括支架和多条布料棒。其中,支架被配置为跨设在烧结台车的上方。各布料棒均包括布料段,各布料段沿第一方向的垂向间隔设置在支架上,以在各布料段之间形成筛分间隙。各布料段均沿第一方向的反向自支架倾斜向下延伸,且外径逐渐减小。从而使铺设在烧结车床上的混合料的粒度从下到上逐渐减小,实现了混合料的无级式分层。如专利号cn115261615a公开了一种返矿分级分层布料的烧结配料方法,对返矿进行分级,小粒径返矿与其他物料在混合机内完成制粒,形成粒径均一的混合物料颗粒,再与大粒径返矿分层布料到烧结台车上,有效提升了烧结配料料层的透气性,实现了工业化生产。如专利号cn201397047y公开了一种用于烧结机的分层布料装置,该实用新型可以显著地提高料层上部温度,适当降低料层下部温度,从而在一定程度上可以避免烧结料表层供热不足及下部烧结料过烧的现象发生,可以充分地利用烧结料层的蓄热作用,从而减少固体燃料的消耗,降低烧结能耗,改善烧结矿质量。如专利号cn108398025b公开了一种烧结机分级分层布料方法,在梭式布料机下方安装辊筛分料机,辊筛分料机前下方设有大粒级混匀料布料槽,辊筛分料机下面设有小粒级混匀料布料槽,大粒级混匀料布料槽和小粒级混匀料布料槽下方分别依次设有圆辊布料机和多辊布料机。该实用新型可提高燃料热效率,均质烧结矿质量,降低烧结固体燃料消耗,实现降低厚料层负压,提高烧结效率;减少料层蓄热作用对篦子的损伤,提高烧结产能及质量。

3、这些专利申请虽然对烧结的布料透气性有一定的改进,但对烧结矿质量和烧结机产率的改善比较有限,仍然存在烧结矿质量低、烧结产量低等问题。

技术实现思路

1、本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

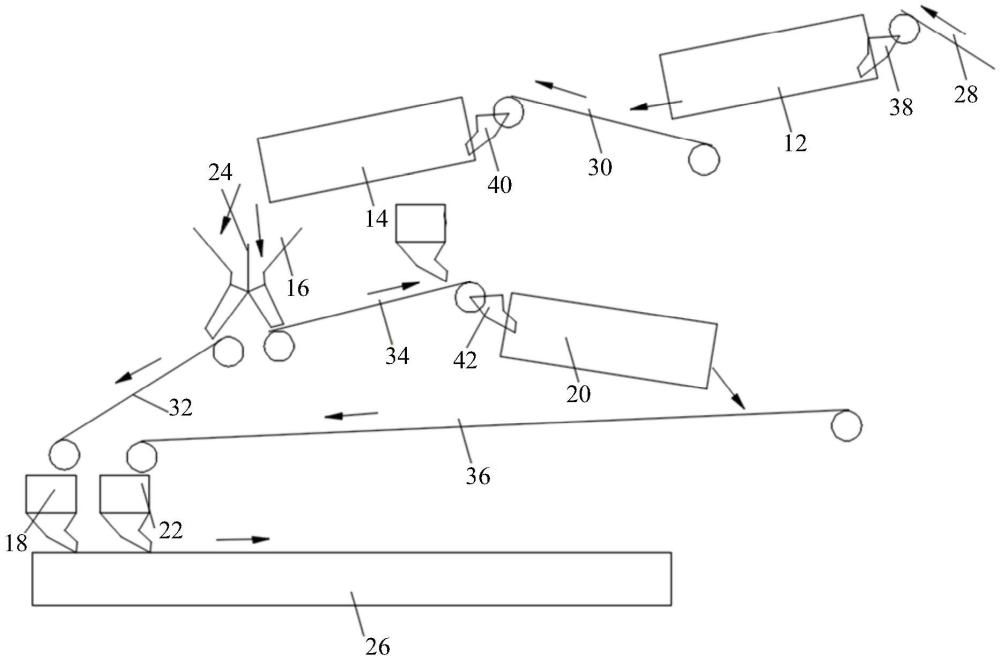

2、为此,本实用新型提出了一种烧结矿生产系统,烧结矿生产系统包括:第一混合机、第二混合机、分料斗、粗粒混合料仓、第三混合机和细粒混合料仓;第一混合机用于一次混合配料;第二混合机与第一混合机的输出端相接,第二混合机用于二次混合混合料;分料斗与第二混合机的输出端相接,分料斗底部设置有粗粒排出口和细粒排出口,用于将二次混合的混合料分流输出;粗粒混合料仓与粗粒排出口相接;所第三混合机与细粒排出口相接,第三混合机用于三次混合混合料;细粒混合料仓与第三混合机的输出端相接。

3、另外,本实用新型提供的上述技术方案中的一种烧结矿生产系统还可以具有如下附加技术特征:

4、可选的,分料斗内设置分料板,分料板位于粗粒排出口和细粒排出口之间,分料板将分料斗内空间分隔形成粗粒排出通道和细粒排出通道。

5、可选的,烧结矿生产系统还包括:进料输送装置;进料输送装置设置在粗粒混合料仓和细粒混合料仓的下方,进料输送装置用于将配料输送至烧结机中;其中,粗粒混合料仓位于进料输送装置远离烧结机的一端,细粒混合料仓位于粗粒混合料仓靠近烧结机的一侧。

6、本技术的另一方面,提供了一种烧结矿生产工艺,烧结矿生产工艺包括:

7、一次混合,在第一混合机中加入配料、水和燃料进行一次混合,将一次混合后的混合料输送至第二混合机中;

8、二次混合,在第二混合机中加入水,进行二次混合,使二次混合后的混合料从分料斗分流排出,粗粒混合料输送至粗粒混合料仓中,细粒混合料输送至第三混合机中;

9、三次混合,向第三混合机内加入燃料和水,进行三次混合,将三次混合后的混合料输送运至细粒混合料仓中;

10、布料,在进料输送装置上铺设铺地料层,将粗粒混合料仓排出的粗粒混合料和细粒混合料仓排出的细粒混合料依次铺设在铺地料层上方;

11、烧结,进料输送装置将混合料送入烧结机中,混合料在烧结机内烧结后得到烧结矿。

12、可选的,一次混料前,先加水使配料中的生石灰反应完全,然后再加入其余配料和水。

13、可选的,一次混合的燃料加入量为总燃料量的80%~90%,一次混合的加水量为混合料总加水量的80%~85%,一次混合的时间为2~3min。

14、可选的,二次混合时,从第二混合机入口到第二混合机长度的2/3处,以喷水的方式加水,二次混合的加水量为混合料总加水量的10%~15%;在第二混合机的后1/3段,停止加水,二次混合的时间为3~5min。

15、可选的,三次混合时,在细粒混合料进入第三混合机前,向第三混合机内加入燃料,三次混合加入的燃料量为总燃料的10%~20%。

16、可选的,三次混合中以喷水方式加水,加水量为混合料总加水量的5%~10%。三次混合的时间为3~5分钟。

17、可选的,布料时,使粗料混合仓和细料混合仓沿进料输送装置的长度方向在进料输送装置远离烧结机的一端依次排列,使进入烧结机的上料层从下到上依次是铺地料层、粗混合料层和细混合料层。

18、本实用新型的一种烧结矿生产系统,与现有技术相比,有益效果为:

19、通过使第二混合机的输出端与分料斗相接,利用混合机对混合料自然偏析的特点,将粗粒混合料和细粒混合料进行分别输送;并结合三次混合、三次加水和两次加燃料的工艺步骤,并在燃料用量不变的情况下,通过三次混合,使原有的一层烧结上料层能够变为两层烧结上料层,实现了烧结机上混合料的分层布料;通过两次加燃料,实现了烧结上混合料的燃料在烧结上料层自上而下逐渐减少,混合料粒度在烧结上料层自下而上逐渐减小;通过三次加水,使混合料水分自上而下逐渐减少,降低了混合料的水分,改善了料层透气性,能够实现烧结上料层上下均匀烧结,降低了烧结矿的feo含量,提高了烧结矿质量,增大了烧结矿的成品率。

20、在燃料用量不变的情况下,混合料水降低了0.6个百分点,feo降低了0.5%左右,烧结料层烧结均匀,烧结矿成品率提高了5%~9%,烧结矿生产质量得到提高;转鼓指数提高了至少5%,转鼓强度增大,烧结矿产品的机械强度更高,使用寿命更长,质量更好;烧结机利用系数提高了0.6t/(h.m2)左右,烧结工艺的生产率得到提高,生产效率提高。

21、该生产系统可在现有的烧结矿生产设备的基础上进行改进,操作难度低,通过简单改造即可提高烧结矿生产质量,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!