适用于具有曲折深沟的铝压铸件的压铸模具及成型镶件的制作方法

本技术涉及一种压铸模具的,尤其是涉及一种适用于具有曲折深沟的铝压铸件的压铸模具成型镶件。

背景技术:

1、铝压铸件在成型时,需要用到相应的压铸模具,压铸模具通常包括动模组件和定模组件。随着产业的发展,压铸模具技术的进步,铝压铸件结构越来越复杂,尺寸越来越大,因此时常在动模组件中设置成型镶件,用于孔、槽等特殊结构位置的成型。

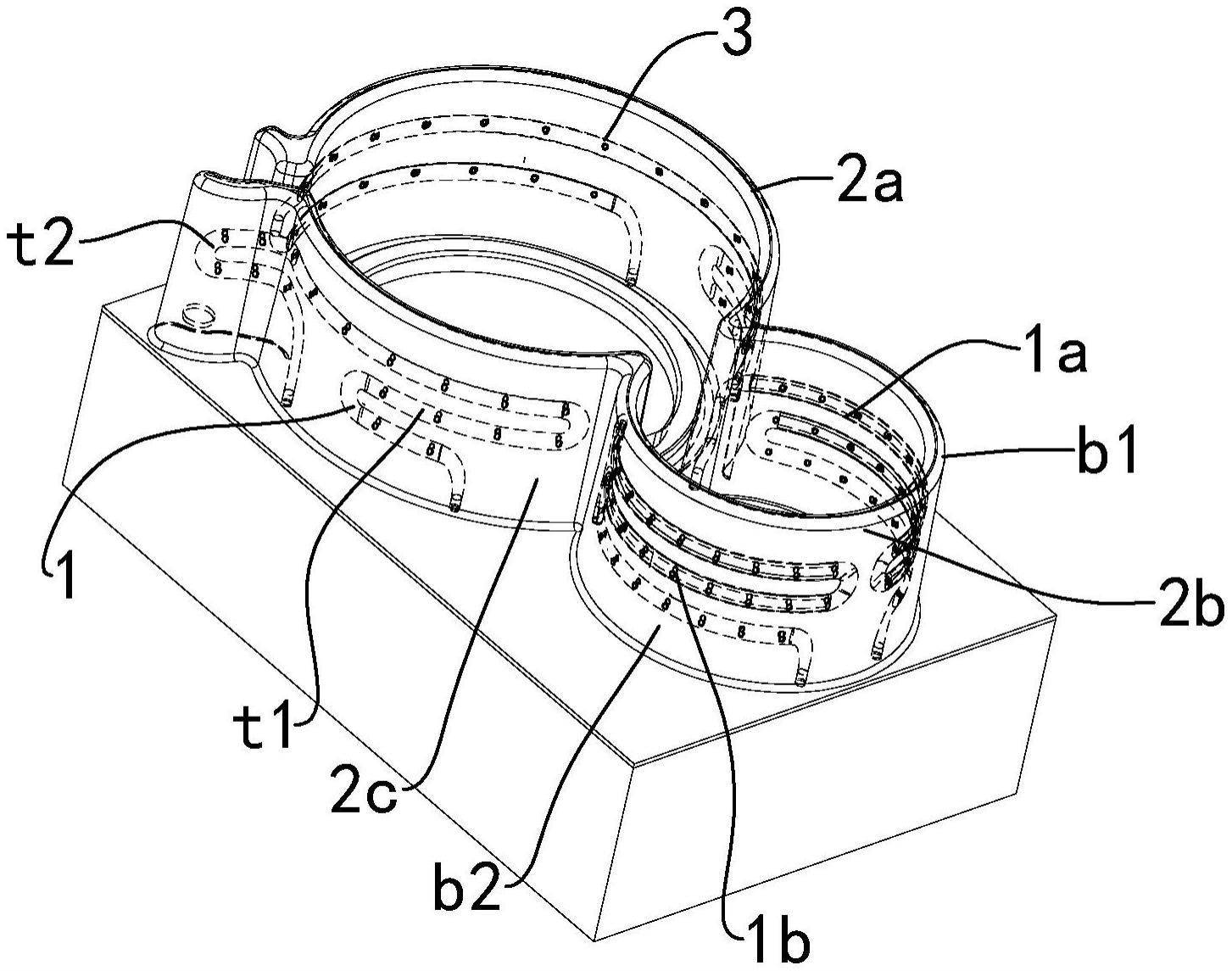

2、如图1所示的一类铝压铸件100,其至少一侧具有一沟构造s,该沟构造宽度狭小,纵深较深,且由多条不同曲率的弧线连接形成,为曲折深沟构造,此外,其局部还形成夹角较小的拐角结构。从压铸模具角度出发,通常会在模芯本体之外设置一成型镶件,用于成型该特殊结构位置。

3、与深沟对应地,该成型镶件包括曲折薄壁凸起。当压铸机向模具内注入铝液时,在高温的铝液包围下,成型镶件温度迅速升高,金属质曲折薄壁凸起容易出现过热现象。因而,铝液在该处的冷却速度缓慢,不仅容易出现粘模现象,导致脱模困难,拉伤铸件,损坏成型镶件。进而,在现有技术中需要对压铸模具整体加强冷却,延长冷却时间,进而延长了加工周期,不利于加工效率的提高。

4、此外,金属质曲折薄壁凸起受到铝液强烈冲击,内外温差大,薄壁结构极易产生变形。对于压铸模具,成型镶件的尺寸精度是其能与模芯本体准确配合实现成型的关键因素,温差冲击下的金属质曲折薄壁凸起的尺寸变化导致成型镶件的寿命较短。此外,加上拐角结构的加持,成型镶件更容易导致开裂损坏,进一步缩短使用寿命,影响压铸质量。

技术实现思路

0、

技术实现要素:

1、针对于现有技术中具有曲折深沟的铝压铸件的压铸模具容易局部过热导致脱模困难和变形受损的问题,本实用新型提供了一种适用于具有曲折深沟的铝压铸件的压铸模具及成型镶件,通过蛇形迂回曲折的冷却水道使薄壁凸起体各个位置的均匀散热。

2、本实用新型解决上述技术问题所提供的技术方案为:适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,包括基座和基座一侧向外凸起的成型部;所述成型部包括薄壁凸起体;所述薄壁凸起体内至少设有一冷却水道;所述冷却水道沿所述薄壁凸起体轮廓横向延伸,并在所述薄壁凸起体高度方向曲线折返,形成迂回曲折的蛇形构造;所述冷却水道的两端分别向下延伸至基座的另一侧形成水道口。

3、本实用新型解决上述技术问题所提供的优选的技术方案为:所述薄壁凸起体的最大高度大于所述薄壁凸起体的最小厚度的三倍。

4、本实用新型解决上述技术问题所提供的优选的技术方案为:所述薄壁凸起体至少包括相互连接的两竖向曲壁,两竖向曲壁的连接处形成内凹的拐角构造。

5、本实用新型解决上述技术问题所提供的优选的技术方案为:所述冷却水道自一竖向曲壁延伸至另一竖向曲壁。

6、本实用新型解决上述技术问题所提供的优选的技术方案为:所述冷却水道自一水道口向上延伸至一竖向曲壁,后在该竖向曲壁内横向延伸并向上若干次折返形成第一曲折段;所述第一曲折段的上端横向延伸至相邻的另一竖向曲壁后横向延伸并向下若干次折返形成第二曲折段,所述第二曲折段的下端向下延伸至另一水道口。

7、本实用新型解决上述技术问题所提供的优选的技术方案为:由金属粉末通过增材打印制备而成。

8、本实用新型解决上述技术问题所提供的优选的技术方案为:所述薄壁凸起体的厚度朝远离所述基座的方向纵向逐渐减小,以形成脱膜斜度。

9、本实用新型解决上述技术问题所提供的优选的技术方案为:所述冷却水道的水道壁上设有若干沿水道延伸方向等距排列的扰流凸起。

10、本实用新型解决上述技术问题所提供的优选的技术方案为:所述冷却水道的水道壁设有扰流凸起对,扰流凸起对包括分别位于水道壁水平相对侧的一扰流凸起,且同一扰流凸起对中的两扰流凸起具有上下高度差。

11、本实用新型解决上述技术问题所提供的优选的技术方案为:所述冷却水道包括多个上下并列的横向段;各相邻横向段之间的间距相同。

12、本实用新型解决上述技术问题所提供的优选的技术方案为:所述薄壁凸起体包括首尾相互连接的第一竖向曲壁、第二竖向曲壁和第三竖向曲壁,相邻竖向曲壁的连接处形成内凹的拐角构造;所述第二竖向曲壁包括靠近所述第一竖向曲壁的第一半部和靠近所述第三竖向曲壁的第二半部;所述薄壁凸起体内至少设有两条冷却水道;第一冷却水道位于所述第一半部和第一竖向曲壁之间,第二冷却水道位于所述第二半部和第三竖向曲壁之间。

13、本实用新型解决上述技术问题所提供的优选的技术方案为:适用于具有曲折深沟的铝压铸件的压铸模具,包括动模组件和定模组件,所述的动模组件,所述动模组件包括动模本体和所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,所述成型镶件连接侧面插芯机构。

14、本实用新型解决上述技术问题所提供的优选的技术方案为:

15、与现有技术相比,本实用新型的优点是:设置在薄壁凸起体内的冷却水道实现成型镶件的冷却,从而能够避免成型镶件过热,从而克服现有技术中因成型镶件温度过高引起的粘膜问题,同时也能够避免因温度冲击导致的成型镶件形变和破损问题。

16、蛇形迂回曲折的冷却水道兼顾成型部的厚度方向的两侧的冷却,并且辐射薄壁凸起体的高度和长度,从而对整个薄壁凸起体的各个位置的冷却能力较为均匀,使得薄壁凸起体各个位置的均匀散热,温度较为均匀,更有利于铝压铸件的成型和压铸模具使用寿命的延长。

技术特征:

1.适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于包括基座和基座一侧向外凸起的成型部;所述成型部包括薄壁凸起体;所述薄壁凸起体内至少设有一冷却水道;所述冷却水道沿所述薄壁凸起体轮廓横向延伸,并在所述薄壁凸起体高度方向曲线折返,形成迂回曲折的蛇形构造;所述冷却水道的两端分别向下延伸至基座的另一侧形成水道口。

2.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述薄壁凸起体的最大高度大于所述薄壁凸起体的最小厚度的三倍。

3.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述薄壁凸起体至少包括相互连接的两竖向曲壁,两竖向曲壁的连接处形成内凹的拐角构造。

4.根据权利要求3所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述冷却水道自一竖向曲壁延伸至另一竖向曲壁。

5.根据权利要求4所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述冷却水道自一水道口向上延伸至一竖向曲壁,后在该竖向曲壁内横向延伸并向上若干次折返形成第一曲折段;所述第一曲折段的上端横向延伸至相邻的另一竖向曲壁后横向延伸并向下若干次折返形成第二曲折段,所述第二曲折段的下端向下延伸至另一水道口。

6.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于由金属粉末通过增材打印制备而成。

7.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述薄壁凸起体的厚度朝远离所述基座的方向纵向逐渐减小,以形成脱膜斜度。

8.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述冷却水道的水道壁上设有若干沿水道延伸方向等距排列的扰流凸起。

9.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述冷却水道的水道壁设有扰流凸起对,扰流凸起对包括分别位于水道壁水平相对侧的一扰流凸起,且同一扰流凸起对中的两扰流凸起具有上下高度差。

10.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述冷却水道包括多个上下并列的横向段;各相邻横向段之间的间距相同。

11.根据权利要求1所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,其特征在于所述薄壁凸起体包括首尾相互连接的第一竖向曲壁、第二竖向曲壁和第三竖向曲壁,相邻竖向曲壁的连接处形成内凹的拐角构造;所述第二竖向曲壁包括靠近所述第一竖向曲壁的第一半部和靠近所述第三竖向曲壁的第二半部;所述薄壁凸起体内至少设有两条冷却水道;第一冷却水道位于所述第一半部和第一竖向曲壁之间,第二冷却水道位于所述第二半部和第三竖向曲壁之间。

12.适用于具有曲折深沟的铝压铸件的压铸模具,其特征在于包括动模组件和定模组件,所述的动模组件,所述动模组件包括动模本体和如权利要求1-11任一所述的适用于具有曲折深沟的铝压铸件的压铸模具的成型镶件,所述成型镶件连接侧面插芯机构。

技术总结

本技术公开了适用于具有曲折深沟的铝压铸件的压铸模具及成型镶件,成型镶件包括基座和基座一侧向外凸起的成型部;成型部包括薄壁凸起体;薄壁凸起体内至少设有一冷却水道;冷却水道沿所述薄壁凸起体轮廓横向延伸,并在薄壁凸起体高度方向曲线折返,形成迂回曲折的蛇形构造;冷却水道的两端分别向下延伸至基座的另一侧形成水道口;通过蛇形迂回曲折的冷却水道使薄壁凸起体各个位置的均匀散热,能够避免成型镶件过热,从而克服现有技术中因成型镶件温度过高引起的粘膜问题,同时也能够避免因温度冲击导致的成型镶件形变和破损问题,延长压铸模具的使用寿命。

技术研发人员:朱恩光,杨兵,蒋佳丽,朱杨俊,卢嘉日,潘崇恩,周林

受保护的技术使用者:宁波迈柯新材料科技有限公司

技术研发日:20230625

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!