一种新型超精机防滑支撑座的制作方法

本技术涉及一种新型超精机防滑支撑座。

背景技术:

1、滚动轴承的内、外圈滚道面必须进行超精研加工才能降低表面粗糙度、波纹度和轴承噪音,使得轴承具有较高的精度,更长的使用寿命和更好的品质。因此滚道超精研质量是决定轴承性能的重要工序。

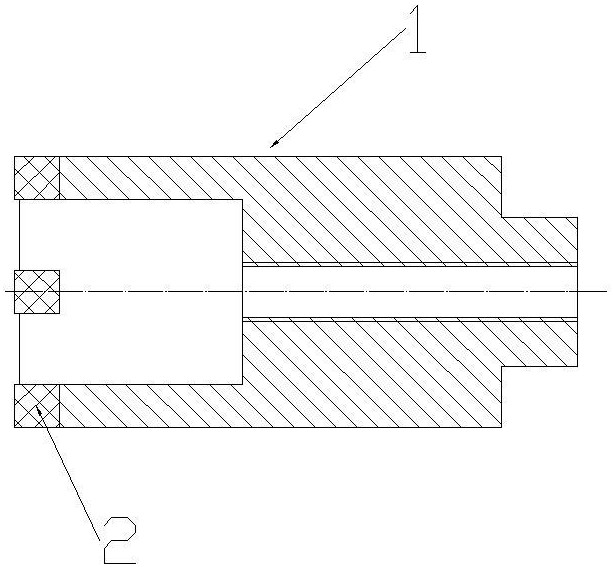

2、轴承滚道超精研是在专用的滚道超精机床上完成的,机床是由高频率摆动的超精油石对高速旋转中的轴承圈滚道进行研磨加工。超精机是由电动机带动机床工件主轴旋转的,主轴的一端安装有轴承支撑座(现有支撑座结构见图1所示),轴承被推杆推到其端面紧贴支撑座端面,接通电源后电机带动主轴上的支撑座旋转,轴承端面与紧贴支撑座端面产生摩擦,轴承端面与支撑座端面磨摩擦力的作用下带动轴承圈高速旋转;而轴承圈高速旋转的同时,在滚道表面施加有一定压力的高频率摆动的超精油石,对轴承滚道表面进行磨研加工;在油石的压力下滚道表面粗糙凹凸的表面逐渐被变的平整光滑,完成超精研加工;但是随着加工时间的延长,轴承端面与支撑座端面的摩擦逐渐加剧,支撑座端面变得越来越光滑,它与轴承端面的摩擦力越来越小;当支撑面的摩擦力小于油石压力形成的阻力时,工件就会减速直到停转。因此,为了解决摩擦力减小的问题,支撑座在工作一段时间后就要机从机床上卸下来,然后对支撑座端面进行磨粗加工(把表面变粗糙)以此来增加摩擦力减少相对滑动;然而该方法虽使得支撑座端面磨粗糙后摩擦力增加,但会造成轴承端面划伤,进而就需要在超精研工序后,增加轴承研磨端面工序。

3、现有超精机支撑座,其在使用时由于端面的摩擦力易减小,会造成工件被加工面粗糙度高、波纹度大以及工件被加工表面形状偏差等质量问题,并且支撑座需要反复卸下来进行加工恢复摩擦力,使用不方便,同时恢复摩擦力后的支撑座会造成工件端面出现划痕,进而增加生产成本,具体问题如下:

4、(1)当油石压力产生的阻力大于轴承端面与支撑座端面的摩擦力时,工件旋转速度就会变慢或者停转,减小了磨削力,加工表面会出现粗糙度超标、波纹度大和表面形状偏差等质量问题;

5、(2)当工件出现转速降低或不旋转时,就需反复将支撑座卸下来,在专用的机床上将其端面磨粗(增加粗糙度)以恢复摩擦力。拖延了生产进度,打乱生产秩序;

6、(3)将支撑座磨粗后,工件与支撑座之间恢复了一些摩擦力,但支撑座粗糙的端面造成工件端面划痕,又不得不在超精后再增加一遍端面加工来消除划痕,既造成人员、设备和资金的浪费,增加了企业的生产成本,降低企业利润空间。

技术实现思路

1、针对上述存在的技术不足,本实用新型的目的是提供一种新型超精机防滑支撑座,较好的解决了现有超精机防滑支撑座端面摩擦力小的问题。

2、为解决上述技术问题,本实用新型采用如下技术方案:

3、本实用新型提供一种新型超精机防滑支撑座,包括支撑座本体和摩擦组件,所述支撑座本体从端面往内开设有与摩擦组件相互配合的若干个凹槽或者单个环形槽;所述摩擦组件通过凹槽或者环形槽填充于支撑座本体内,形成防滑支撑座。

4、优选地,所述摩擦组件由若干个摩擦块和一个圆柱形摩擦块组成,且圆柱形摩擦块嵌置于所述支撑座本体端面中心的凹槽内,若干个摩擦块呈环形阵列分别一一对应嵌置于所述支撑座本体端面上的凹槽内;所述摩擦块的形状设置为方形、矩形、圆柱形或者桶型。

5、优选地,所述摩擦组件还可以设为单个环形摩擦件,且环形摩擦件嵌置于所述支撑座本体端面上的环形槽内。

6、优选地,所述摩擦组件向支撑座本体端面外延伸形成凸块,用于当工件端面接触支撑座端面时,凸起的具有弹性的摩擦装置被压缩并紧紧抱住被加工工件端面,与工件之间形成很大的摩擦力,从而当支承座旋转时,工件也一起旋转,消除了工件的滑动。

7、优选地,所述摩擦组件选用具有高摩擦系数的常规弹性固体材料制成。

8、本实用新型的有益效果在于:本实用新型中的该超精机防滑支撑座,由支撑座本体和摩擦组件组成,工件被压紧贴在摩擦装置端面,产生很大的摩擦力,消除了支承座与轴承端面之间的滑动,较好的解决了现有超精机防滑支撑座其端面摩擦力小的问题,同时可以保持精确定位,提高了生产效率和产品质量,具体为:

9、1、由于消除了打滑,提高了加工速度和生产效率,产品的质量有明显的提高;

10、2、超精后无需进行修磨端面,省去了二道工序,加快了生产进度,节约了成产成本。

技术特征:

1.一种新型超精机防滑支撑座,其特征在于:包括支撑座本体和摩擦组件,所述支撑座本体从端面往内开设有与摩擦组件相互配合的若干个凹槽或者单个环形槽;所述摩擦组件通过凹槽或者环形槽填充于支撑座本体内,形成防滑支撑座。

2.如权利要求1所述的一种新型超精机防滑支撑座,其特征在于:所述摩擦组件由若干个摩擦块和一个圆柱形摩擦块组成,且圆柱形摩擦块嵌置于所述支撑座本体端面中心的凹槽内,若干个摩擦块呈环形阵列分别一一对应嵌置于所述支撑座本体端面上的凹槽内;所述摩擦块的形状设置为方形、矩形、圆柱形或者桶型。

3.如权利要求1或权利要求2所述的一种新型超精机防滑支撑座,其特征在于:所述摩擦组件还可以设为单个环形摩擦件,且环形摩擦件嵌置于所述支撑座本体端面上的环形槽内。

4.如权利要求1所述的一种新型超精机防滑支撑座,其特征在于:所述摩擦组件向支撑座本体端面外延伸形成凸块。

5.如权利要求1所述的一种新型超精机防滑支撑座,其特征在于:所述摩擦组件选用具有高摩擦系数的常规弹性固体材料制成。

技术总结

本技术公开了一种新型超精机防滑支撑座,包括支撑座本体和摩擦组件,所述支撑座本体从端面往内开设有与摩擦组件相互配合的若干个凹槽或者单个环形槽;所述摩擦组件通过凹槽或者环形槽填充于支撑座本体内。该超精机防滑支撑座,由支撑座本体和摩擦材料组成,摩擦材料被压缩并紧紧抱住工件端面,产生很大的摩擦力,可以紧贴支撑端面,使得支撑座与轴承端面之间没有滑动摩擦,较好的解决了现有超精机防滑支撑座端面摩擦力小的问题,同时可以保持精确定位,提高了生产效率和产品质量。

技术研发人员:宋庆辉,宋安民

受保护的技术使用者:北京庆汇精密轴承有限公司

技术研发日:20230718

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!