一种右曲轴箱体模具的制作方法

本技术涉及铸造模具领域,具体涉及一种右曲轴箱体模具。

背景技术:

1、压铸工艺生产产品时是将熔融的金属灌注进模具中,冷却成型后得到产品,因此需要模具具有较合适的冷却速度,满足压铸件的生产要求。目前模具中合模组件中的合模件的冷却方式大都采用点状冷却方式,可以对特定区域和位置有针对性的降温,便于产品冷却成型。

2、带发动机缸体的曲轴右曲轴箱体压铸件其结构类似于中部设有隔板的管状结构,各个压铸区域均为翼板形结构,同时带有发动机缸体结构。常规的在右曲轴箱体的任一合箱面上设置进浇口都将无法引导铝液填满各个翼板的压铸腔体中,同时较长的流动路径也会使得铝液过早冷却,导致出现空鼓和较大气泡,使得压铸失败。同时其缸体部位的冷却采用常规的点状冷却管无法满足快速均匀降温的要求,使得压铸效率降低,同时增加了合模件开模后冷却剂(脱模剂)的用量。

技术实现思路

1、有鉴于现有技术的上述缺陷,本实用新型的目的就是提供一种右曲轴箱体模具,可以对产品大面或腔室进行大量的快速的降温,满足快速压铸的生产需要,同时减少铝液流经区域,实现快速成型。

2、本实用新型的目的是通过这样的技术方案实现的:

3、一种右曲轴箱体模具,包括:

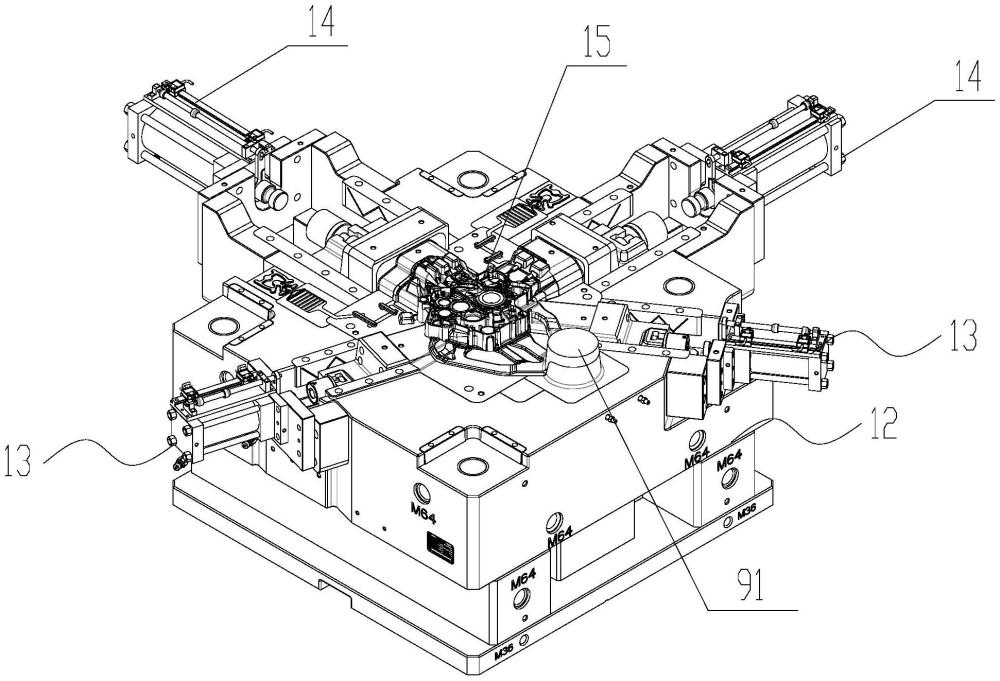

4、上模座,下表面的中部设有内凹的上成型面;所述上模座的下表面上设有上铝液流道和上排渣道;所述上铝液流道和上排渣道均与上成型面连通;所述上模座上设有与上铝液流道连通的注液孔;

5、下模座,上表面的中部设有内凹的下成型面,下表面设有四个连通下成型面连通的缺口槽;所述下模座的上表面设有下铝液流道和下排渣道;所述下铝液流道和下排渣道均与下成型面连通;所述上模座和下模座合模后,上铝液流道和下铝液流道围成进浇道,上排渣道和下排渣道围成排渣道;

6、两个缸体成型合模组件,分别设置在两个缺口槽内,其合模件正对右曲轴箱体的两个活塞缸体区域;缸体成型合模组件的合模件内设有柱面螺旋循环冷却组件;

7、两个表面合模组件,分别设置在另外的两个缺口内,其合模件正对右曲轴箱体的表面。

8、进一步地,缸体成型合模组件包括:

9、安装座,与下模座的外侧面固接;

10、伸缩机构,安装在安装座上;

11、滑动座,与伸缩机构的伸缩端连接;

12、滑动限位组件,设置在滑动座的侧面,与缺口槽的内壁贴合,在伸缩机构的伸缩控制下,滑动座在滑动限位组件的限位下伸缩移动;

13、合模件,设置在滑动座上,头端面设有产品面,侧面设有与上模和下模匹配和合模面;

14、柱面螺旋循环冷却组件,设置在合膜件内,两端外接冷却液进液管和出液管;

15、若干芯孔件,尾端插设在合膜件内,头端穿过合模件的头端面,所述芯孔件与合模件相对固定;

16、若干造型结构件,尾端插设在合膜件内,头端穿过合模件的头端面;所述造型结构件与合模件相对固定。

17、进一步地,所述滑动座包括:

18、座体,横截面成l形,尾端的翼板的端面与伸缩机构连接,头端的翼板的板面上设有若干贯穿的穿孔;所述座体头端翼板的外板面设有若干带内螺纹的凹孔;所述合模件上设有与穿孔对应的带内螺纹的螺纹孔;所述螺纹孔的直径小于穿孔的直径;所述座体和合模件通过螺钉穿过穿孔以及螺纹孔固定在一起;所述座体头端翼板的外板面设有第一横向凹槽;所述第一横向凹槽内设有带内螺纹的安装孔;

19、合模板,设置在座体头端翼板的外侧面;所述合模板的外侧面与座体尾端翼板的上板面的夹角为钝角;所述合模板上正对座体头端翼板上凹孔的位置设有同轴的通孔;所述通孔的直径大于凹孔;所述合模和座体通过螺钉穿过通孔与凹孔连接固定在一起;所述合模板上正对座体头端翼板上穿孔的位置设有同轴的过孔;所述合模板与座体贴合的板面上设有与横向凹槽对应的第二横向凹槽;所述合模板与座体连接后,第一横向凹槽与第二横向凹槽形成一个矩形空腔;

20、受剪块,设置在矩形空腔内,所述受剪块的两个相对侧面与第一横向凹槽和第二横向凹槽的两个相对的长边侧面贴合;所述受剪块上设有与安装孔对应的贯穿的阶梯孔;所述受剪块通过螺钉与座体连接固定在一起;所述受剪块的侧面与第二横向凹槽的底部之间留有间隙。

21、进一步地,所述合模件的尾端面设有容置腔,所述容置腔为圆柱形,所述容置腔的开口端设置有带缺口的外扩孔;所述外扩孔与容置腔呈阶梯孔状;

22、所述柱面螺旋循环冷却组件包括冷却柱,设置在容置腔内,尾端面将容置腔封闭,尾端设有与外扩孔匹配的外扩盘,头端面与容置腔底部之间留有间隙;所述冷却柱的头部设有螺旋导流槽;所述螺旋导流槽与冷却柱的头端面连通;所述冷却柱内设有进液孔和出液孔,所述进液孔贯穿冷却柱的头端面和尾端面;所述出液孔贯穿冷却柱的尾端面以及螺旋导流槽的尾部;

23、所述滑动座内设有冷却柱尾端面的进液孔和出液孔连通的进液通道和出液通道;所述滑动座上进液通道和出液通道的外端头设有外接头。

24、进一步地,所述冷却柱直径为螺旋导流槽缠距的2~4倍;所述冷却柱直径为螺旋导流槽宽度的2~3.8倍;所述冷却柱直径为螺旋导流槽深度的15~25倍;所述冷却柱的头端面与其柱面倒圆角;所述螺旋导流槽尾部位于合模件头端面与尾端面之间。

25、进一步地,所述合模件上设有若干贯穿呈阶梯孔状的插芯孔;所述插芯孔的阶梯部与座体头端翼板的内板面接触;所述芯孔件的尾部设置有与插芯孔阶梯部匹配的凸起环;

26、所述合模件上设有若干贯穿的结构孔,所述结构孔的侧壁设有内凹的缺口部,所述缺口部与座体头端翼板的内板面接触;所述造型结构件的尾部设置有与缺口部匹配的凸起部;

27、所述座体与合模板固定连接后,所述芯孔件以及造型结构件的端面与合模板的板面相抵。

28、进一步地,所述座体的下表面以及两个相对的侧面均设有容置槽,所述容置槽的轴向与滑动座的滑动方向平行;所述容置槽内均设有导摩块,所述导摩块与座体固接;

29、所述滑动限位组件包括:

30、两块限摩块,设置在安装座上,与座体两个相对的侧面的导摩块接触,所述限摩块的下表面与导摩块的上表面接触;

31、两个承摩块,设置在安装座上,与座体下表面接触。

32、进一步地,所述进浇道包括:

33、浇头,设置在注液孔内;

34、散流道,与浇头连通,横截面成弧形;

35、第一分流道,头端与散流道连通,尾端与右曲轴箱体中脊板连通,位于右曲轴箱体某一缸体的外侧面;

36、第二分流道,头端与散流套的下端面连通,尾端与右曲轴箱体中脊板连通,位于右曲轴箱体多层结构的外侧面;

37、第三分流道,头端与散流套的下端面连通,尾端与右曲轴箱体中脊板连通,位于右曲轴箱体多层结构的外侧面;所述第一分流道、第二分流道以及第三分流道与右曲轴箱体连通区域均位于右曲轴箱体质心的一侧;

38、第一分浇道,头端与第三分流道连通,尾端与右曲轴箱体中脊板连通;

39、第二分浇道,头端与第三分流道连通,尾端与右曲轴箱体中脊板连通,位于右曲轴箱体外凸结构的外侧面;

40、第三分浇道,头端与第三分流道连通,位于右曲轴箱体外翼形结构的外侧面,尾端与右曲轴箱体外翼形结构连通。

41、进一步地,所述排渣道包括:

42、第一渣料道,设置在右曲轴箱体的一个缸体的端面外侧,与对应缸体的端面连通;

43、第二渣料道,设置在右曲轴箱体的另一个缸体的端面,与对应缸体的端面连通;

44、渣包腔,位于右曲轴箱体多层结构的外侧面,与右曲轴箱体多层结构的合箱面连通。

45、进一步地,所述第一分流道的末端下部表面、第二分流道、第三分浇道的末端表面与表面合模组件的合模部贴合;第一渣料道、第二渣料道的头端表面与缸体成型合模组件的合模件贴合。

46、由于采用了上述技术方案,本实用新型具有如下的优点:

47、1、合模件内部设有设置柱面螺旋循环冷却组件,冷却面由常规的点状变为柱面以及螺旋流动面,极大的增加了吸热面积,同时螺旋流动使得冷区液体可以保持较高的流动性和混合度,一定程度上保证了降温过程相对的均匀,改善产品冷却过程中产生的内应力集中的情况。

48、2、芯孔件以及造型结构件采用与合模件插接的设计方式,降低了制造合模件的加工难度,同时保证了芯孔件以及造型结构件外露部分的结构强度,相较于一体成型而言,避免了芯孔件以及结构件与合模件连接处的受力集中的情况。

49、3、设置铝液从右曲轴箱体中脊板分别多条路径向右曲轴箱体的脊部板状结构流动,再由板状结构向其两侧的管状结构流动,减少铝液流动路径的长度,同时增加铝液的流动横截面,使得铝液可以保持高温的状态并流至模具腔体的各个角落,降低右曲轴箱体边缘区域以及尾转折区域出现气孔、夹砂等缺陷的概率。

50、4、两条排渣道分别对应两个活塞缸体区域,保证缸体区域铝液被充分填充,保证缸体区域的结构强度;同时改设计可以在进浇的过程中对排出模具腔体内的气体,排出进浇过程中形成的渣料,减少渣料残留在压铸件腔体中的量,提高产品品质。

51、本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

- 还没有人留言评论。精彩留言会获得点赞!