金相切片的对位系统及其金相研磨机的制作方法

本技术涉及金相研磨机的,尤其涉及一种金相切片的对位系统及其金相研磨机。

背景技术:

1、pcb(印刷电路板)的生产质量与检测技术是密不可分的,现有技术中,对于pcb板的外层品质可以通过aoi或者目检进行判定,但对于压合后的内层或者孔的品质确认,则需要通过切片进行分析判定。pcb板最常见的失效模式有孔口压伤、孔粗、爆板以及铜瘤等。印刷电路板的检测技术中较经济以及可靠的是金相切片检测技术;金相切片检测技术是用特制液态树脂将样品包裹固封,然后进行研磨抛光的一种制样方法,检测流程包括取样、固封、研磨、抛光、最后提供形貌照片、开裂分层大小判断、或尺寸等数据。

2、但在现有技术中的金相研磨机难以准确的对金相切片的目标特征进行查找以及研磨,并且人工操作效率低下。因此其极大的影响了pcb板的检测的准确性和效率。

3、综上可知,现有的金相研磨机在实际使用上,显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对上述的缺陷,本实用新型的目的在于提供一种金相切片的对位系统及其金相研磨机,实现了对金相切片的对位,可以实现对金相切片在自动化条件下的精准研磨,同时减少了人工操作。

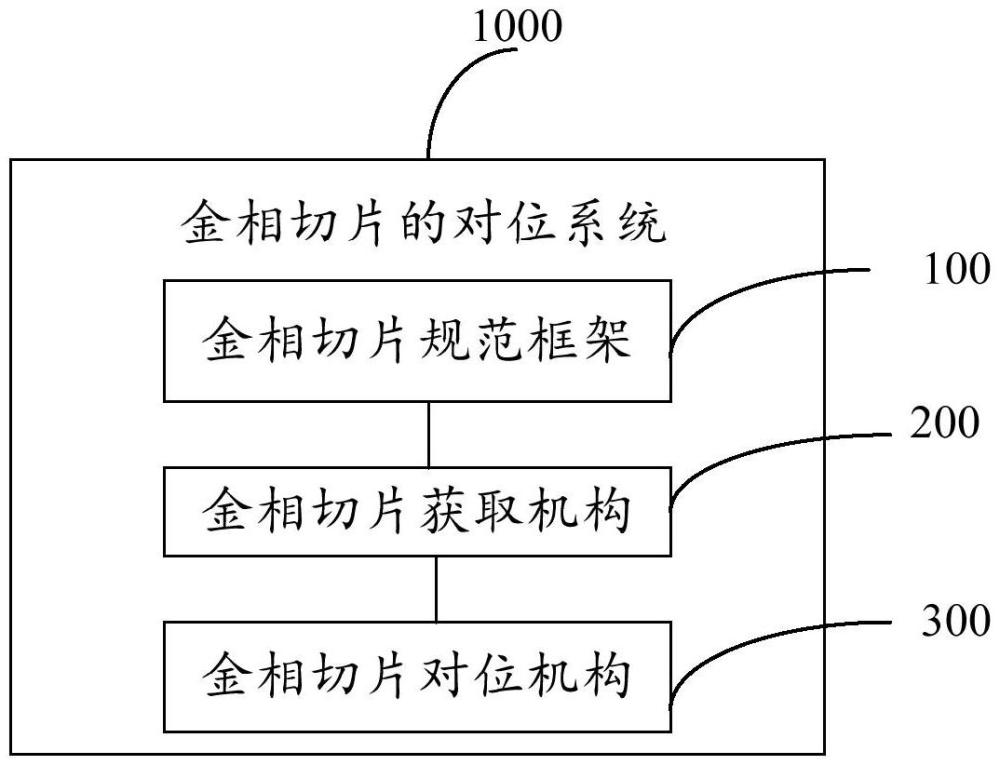

2、为了实现上述目的,本实用新型提供了一种金相切片的对位系统,包括:

3、金相切片规范框架,包括第一特征区、第一精准特征区、第一目标特征定位水平线以及形成第一定位线的第一定位结构,所述第一精准特征区设置于所述第一特征区内;所述第一特征区的中心位置与所述第一定位线的中心位置之间具有第一预设距离,并且所述第一特征区的中心位置与所述第一定位线的中心位置在竖直方向上对齐;所述第一精准特征区的中心位置与所述第一定位线的中心位置之间具有第二预设距离,并且所述第一精准特征区的中心位置与所述第一定位线的中心位置在竖直方向上对齐;所述第一目标特征定位水平线沿水平方向穿过所述第一精准特征区的中心位置并且与所述第一定位线平行;

4、金相切片获取机构,包括定位模块以及制片模块;所述定位模块将待取样产品的目标特征定位于所述第一特征区以及所述第一精准特征区,并且将所述目标特征与所述第一目标特征定位水平线对齐;完成定位后,所述制片模块根据所述金相切片规范框架的第一定位结构在所述待取样产品上制作第二定位结构,获得金相切片;

5、金相切片对位机构,包括图像摄取模块、研磨线建立模块以及对位模块;所述图像摄取模块摄取所述金相切片的实时图像,并且在所述金相切片的实时图像中初始化一条对位基线;所述研磨线建立模块根据所述金相切片的实时图像中的金相切片的第二定位结构、所述第一预设距离以及所述第二预设距离在所述金相切片的图像中构建出对位规范结构,并且根据所述对位规范结构查找所述金相切片的图像中的金相切片的目标特征,依据所述金相切片的目标特征在所述金相切片的实时图像中建立研磨线;所述对位模块依据所述金相切片的实时图像中的研磨线与所述对位基线的位置关系移动所述金相切片至所述研磨线与所述对位基线重叠,完成对位。

6、根据所述的对位系统,所述第一定位结构为所述金相切片规范框架的外形轮廓结构和/或所述金相切片规范框架的内部图形结构;所述第一特征区为矩形;所述第一精准特征区为圆形。

7、根据所述的对位系统,所述第一定位结构为所述金相切片规范框架的外形轮廓结构,所述外形轮廓结构呈倒“凸”字形,所述外形轮廓结构包括上边沿、下边沿、左上边沿、右上边沿、左下边沿以及右下边沿;所述外形轮廓结构的下边沿为所述第一定位线。

8、根据所述的对位系统,所述第一定位结构为所述金相切片规范框架的外形轮廓结构,所述外形轮廓结构呈矩形,所述外形轮廓结构包括上边沿、下边沿、左边沿以及右边沿;所述外形轮廓结构的下边沿为所述第一定位线。

9、根据所述的对位系统,所述第一定位结构为所述金相切片规范框架的内部图形结构;所述第一定位结构为多个中心点均在同一水平线上的图形结构;所述多个为至少三个;多个所述中心点形成的连线为所述第一定位线。

10、根据所述的对位系统,所述图形结构呈圆形、方形或者星形。

11、根据所述的对位系统,所述金相切片规范框架由透明材质制成,所述金相切片规范框架贴敷在第一显示器的表面;或者,所述金相切片规范框架为显示图像显示于所述第一显示器中;

12、所述定位模块包括:

13、控制子模块,按照预置的控制程序,分别向ccd放大镜以及第一显示器发出控制指令;

14、ccd放大镜,接收所述控制子模块的控制指令,获取所述待取样产品的实时放大图像;

15、第一显示器,接收所述控制子模块的控制指令,显示所述实时放大图像;

16、定位子模块,根据所述实时放大图像查找所述目标特征的位置;移动所述待取样产品至所述实时放大图像上的所述目标特征定位于所述金相切片规范框架上的所述第一特征区以及所述第一精准特征区,并且将所述目标特征与所述第一目标特征定位水平线对齐;

17、所述制片模块包括钻孔器以及锣刀,所述钻孔器根据所述金相切片规范框架的第一定位结构在所述待取样产品上钻孔;所述锣刀根据所述金相切片规范框架的第一定位结构在所述待取样产品上锣切出外形轮廓。

18、根据所述的对位系统,所述金相切片对位机构进行对位时,所述金相切片连接所述对位模块;

19、所述图像摄取模块包括ccd相机、光源以及背光板;所述金相切片位于所述光源与所述背光板之间,所述ccd相机摄取所述金相切片的实时图像,并且在所述金相切片的实时图像中初始化一条对位基线。

20、根据所述的对位系统,所述研磨线建立模块包括第二显示器、研磨线建立子模块以及运载所述研磨线建立子模块的工控机;

21、所述第二显示器接收所述金相切片的实时图像并显示;

22、所述研磨线建立子模块在所述金相切片的实时图像中构建的所述对位规范结构包括第三定位结构、第三特征区以及第三精准特征区;

23、所述研磨线建立子模块抓取所述金相切片的实时图像中的金相切片的第二定位结构,构建出与所述第二定位结构的结构相同并且位置重叠的第三定位结构,获取所述第三定位结构的第三定位线;所述研磨线建立子模块依据所述第三定位线以及所述第一预设距离确定出所述第三特征区的中心位置;所述研磨线建立子模块依据所述第三定位线以及所述第二预设距离确定出所述第三精准特征区的中心位置。

24、根据所述的对位系统,所述第三特征区的结构与所述第一特征区的结构相同;所述研磨线建立子模块根据所述第三特征区的中心位置以及所述第三特征区的结构构建所述第三特征区;所述第三精准特征区的结构与所述第一精准特征区的结构相同;所述研磨线建立子模块根据所述第三精准特征区的中心位置以及所述第三精准特征区的结构构建所述第三精准特征区;所述研磨线建立子模块依次在所述第三精准特征区以及所述第三特征区中查找所述金相切片的实时图像中的金相切片的目标特征,查找出全部的所述目标特征后,依据所述金相切片的目标特征在所述金相切片的实时图像中建立研磨线。

25、根据所述的对位系统,所述第三特征区呈矩形;所述研磨线建立子模块依据所述第三定位线、所述第一预设距离以及所述矩形的宽度确定所述第三特征区的上边沿线以及下边沿线;所述研磨线建立子模块根据所述第三特征区的中心位置、所述第三特征区的上边沿线以及第三特征区的下边沿线构建所述第三特征区;

26、所述第三精准特征区呈圆形,所述研磨线建立子模块根据所述第三精准特征区的中心位置构建所述第三精准特征区。

27、根据所述的对位系统,所述金相切片的实时图像中的研磨线与所述对位基线的位置关系包括所述研磨线与所述对位基线的夹角为α以及当所述研磨线旋转至与所述对位基线平行时,所述对位基线位于所述研磨线的上方或者下方;所述对位模块包括旋转电机以及竖直电机;所述旋转电机驱动所述金相切片旋转角度α至所述研磨线与所述对位基线平行,确定所述金相切片的空间角度;若所述对位基线位于所述研磨线的上方,则所述竖直电机驱动所述金相切片向上移动;若所述对位基线位于所述研磨线的下方,则所述竖直电机驱动所述金相切片向下移动,完成对位。

28、为了实现上述目的,本实用新型还提供了一种金相研磨机,包括上述任意一项所述的金相切片的对位系统。

29、根据所述的金相研磨机,所述金相研磨机还包括:抓夹装置、移动装置以及磨盘装置;所述抓夹装置夹紧对位后的金相切片,并且维持对位后的金相切片的空间角度不变;所述磨盘装置包括粗磨盘、细磨盘、精磨盘以及抛光盘;所述移动装置驱动所述抓夹装置依次水平移动至所述粗磨盘、细磨盘、精磨盘以及抛光盘的上方;所述磨盘装置研磨所述金相切片。

30、本实用新型定义了金相切片规范框架并根据金相切片规范框架制作金相切片,制作完成后的金相切片具有定位结构,从而在对位时,可以根据金相切片的定位结构构建出对位规范结构,根据构建出的对位规范结构查找出目标特征,根据目标特征建立研磨线,若研磨线与系统预先设定的对位基线重叠,则金相研磨机进行研磨时可以自动研磨至金相切片所需的研磨位置;若研磨线与系统预先设定的对位基线不重叠,则需要对金相切片进行对位。对位过程由金相切片对位机构通过计算完成,可以实现对金相切片在自动化条件下的精准研磨,同时减少了人工操作。

- 还没有人留言评论。精彩留言会获得点赞!