一种风机外壳铸造模具的制作方法

本技术涉及铸造模具,特别涉及一种风机外壳铸造模具。

背景技术:

1、铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具形状结构完全一样的零件了。而风机是对气体压缩和气体输送机械的习惯简称。气体压缩和气体输送机械是把旋转的机械能转换为气体压力能和动能,并将气体输送出去的机械,进而在风机外壳加工中,需要用到铸造模具。

2、公开(公告)号:cn218611641u,公开了一种阀门铸造用浇筑模具,包括外壳,所述外壳的外壁两侧均安装有风机,所述外壳的内部上方两侧均固接有液压缸,所述液压缸的输出端固接有上模具,所述上模具的顶部开设有浇筑口,所述外壳的外壁前端安装有机门,所述外壳的内部下方设置有脱模装置。通过驱动电机、蜗杆、蜗轮、连杆和t形板之间的配合,接通驱动电机的外接电源,使得驱动电机的输出端带动蜗杆转动,蜗杆会同时带动两个蜗轮反向缓慢转动,蜗轮带动连杆向下转动,连杆会通过滑槽使t形板向下移动,t形板带动下模具移动,支撑柱会将阀门铸件顶出下模具,实现对阀门铸件的自动脱模,使得脱模更加省时省力,提高了生产效率。

3、上述方案虽然具有提高生产效率的优点,但是并未设置冷却结构对上模具与下模具进行冷却,导致散热效果较差,影响铸造效率,而且上述方案中其上模与下模均是固定安装的,不方便对其进行拆卸,不便于更换不同规格的模具,为此我们提出一种风机外壳铸造模具。

技术实现思路

1、本实用新型的主要目的在于提供一种风机外壳铸造模具,通过设置的冷却机构,来解决通过驱动电机与扇叶构成的散热装置在工作时,其散热效果较差,影响铸造效率的问题,通过设置的安装机构,来解决上模与下模均是固定安装的,不方便对其进行拆卸,不便于更换不同规格的模具的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

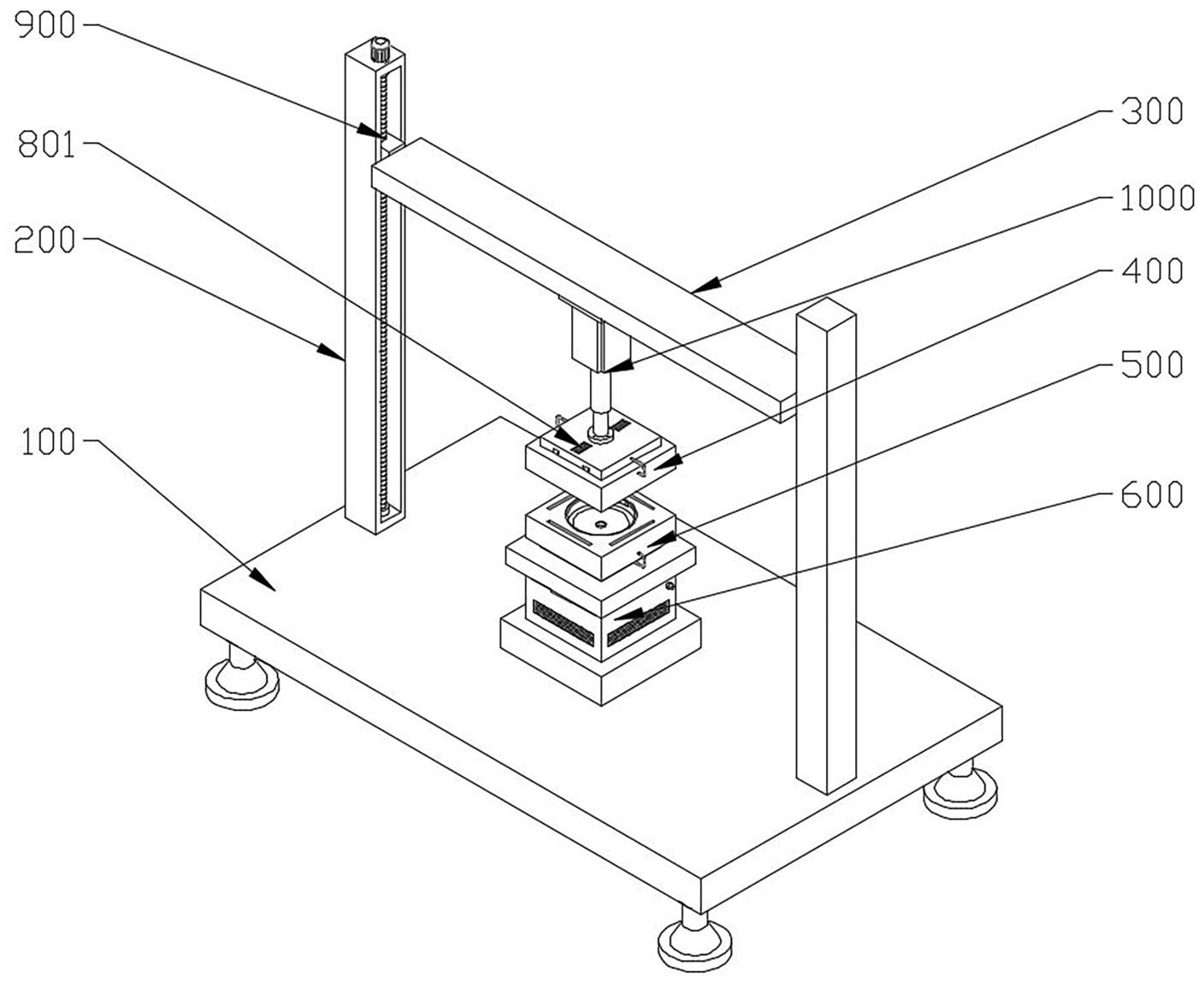

3、一种风机外壳铸造模具,包括底座、设置于底座顶部的固定架、活动设置于固定架内壁的升降板、设置于升降板底部的上模以及设置于上模正下方的下模,还包括:

4、支撑座,所述支撑座安装在底座顶部中心位置;

5、冷却机构,所述冷却机构设置于上模、下模、支撑座内侧;

6、所述冷却机构包括设置于支撑座内侧的降温单元、设置于降温单元底部的负压单元、设置于上模和下模内侧与降温单元连通的输风单元;

7、安装机构,所述上模的顶部与下模的底部均设置有安装机构;

8、所述安装机构包括安装座、定位单元,所述上模的顶部以及下模的底部均设置有安装座,所述安装座与上模以及下模之间均设置有定位单元。

9、优选地,所述升降板与固定架之间设置有升降机构;

10、所述升降机构包括设置于固定架一侧内壁的丝杆、螺纹连接在丝杆外周面的滑套,所述丝杆顶端设置有驱动件,所述滑套外表面与升降板一端固定连接,所述升降板另一端与固定架另一侧内壁活动连接;

11、所述升降板与上模顶部的安装座之间设置有推动件。

12、优选地,所述降温单元包括设置于支撑座内侧的框架、安装在框架内壁的限位座、设置于限位座顶面的限位槽、设置于限位槽内侧的散热片以及设置于散热片底部的冷却管。

13、优选地,所述冷却管由多个s形结构的管体组合而成,且所述冷却管的进水端口与出水端口分别贯穿延伸至支撑座外侧。

14、优选地,所述负压单元包括安装在支撑座内壁的矩形框、设置于矩形框内部的传动件以及安装在传动件输出轴末端的扇叶,所述支撑座侧面开设有出风口,所述出风口位于负压单元底部。

15、优选地,所述输风单元包括设置于上模侧壁内的第一输风通道、设置于下模侧壁内与第一输风通道位置相对应的第二输风通道以及设置于第二输风通道底部的竖向通道。

16、优选地,所述上模顶部开设有进风口,所述进风口与第一输风通道相连通,且所述进风口内部固定设置有滤网。

17、优选地,每个所述安装机构中均有两组定位单元,两组所述定位单元关于上模或下模的中轴线对称;

18、所述定位单元包括设置于安装座侧面的活动槽、一端固定连接在活动槽侧壁的复位件、一端与复位件另一端相连接的定位杆、设置于上模或下模外表面与定位杆另一端尺寸相匹配的定位孔。

19、优选地,所述安装机构还包括设置于安装座与上模或下模之间的限位单元;

20、所述限位单元包括设置于上模顶部或下模底部的插板以及设置于安装座侧面的插槽,所述插槽与插板尺寸相匹配。

21、优选地,所述底座底面四角位置处均安装有固定座。

22、与现有技术相比,本实用新型具有如下有益效果:

23、一、本实用新型中,通过设置的冷却机构,配合驱动件的输出轴带动丝杆转动,在螺纹副的作用下使得滑套沿丝杆长度方向滑动,从而带动升降板向下位移,使得上模与下模接触,配合推动件的输出轴推动上模与下模进一步紧密贴合,铸造的材料将热量传递至上模与下模中,再配合传动件的输出轴转动带动扇叶转动,使得支撑座内侧的空气通过其侧面开设的出风口排出,使得支撑座内部呈负压状态,外部空气通过上模顶部的进风口进入并依次经过第一输风通道以及第二输风通道,将位于第一输风通道与第二输风通道内侧的热量带走并输送至竖向通道中,最终输送至支撑座内侧,配合散热片对空气中的热量进行吸收,再配合冷却水流经冷却管,对散热片进行降温,对上模与下模中的热量进行消除,缩短了铸造冷却时间,提高了散热效果。

24、二、本实用新型中,通过设置的安装机构,配合向远离安装座一侧拉动定位杆,使得定位杆一端与定位孔分离,从而解除对上模或下模的限位,配合向外侧拉动上模或下模,使得插板与插槽分离,从而将上模或下模拆卸下来,将更换后的上模或下模放置于安装座侧面上,并使得插板与插槽插接,对上模或下模进行初步限位,再配合复位件的弹性复位作用拉动定位杆一端与定位孔卡合,方便更换不同规模的上模与下模。

技术特征:

1.一种风机外壳铸造模具,包括底座(100)、设置于底座(100)顶部的固定架(200)、活动设置于固定架(200)内壁的升降板(300)、设置于升降板(300)底部的上模(400)以及设置于上模(400)正下方的下模(500),其特征在于,还包括:

2.根据权利要求1所述的一种风机外壳铸造模具,其特征在于:所述升降板(300)与固定架(200)之间设置有升降机构(900);

3.根据权利要求2所述的一种风机外壳铸造模具,其特征在于:所述降温单元(701)包括设置于支撑座(600)内侧的框架(7011)、安装在框架(7011)内壁的限位座(7012)、设置于限位座(7012)顶面的限位槽、设置于限位槽内侧的散热片(7013)以及设置于散热片(7013)底部的冷却管(7014)。

4.根据权利要求3所述的一种风机外壳铸造模具,其特征在于:所述冷却管(7014)由多个s形结构的管体组合而成,且所述冷却管(7014)的进水端口与出水端口分别贯穿延伸至支撑座(600)外侧。

5.根据权利要求4所述的一种风机外壳铸造模具,其特征在于:所述负压单元(702)包括安装在支撑座(600)内壁的矩形框(7021)、设置于矩形框(7021)内部的传动件(7022)以及安装在传动件(7022)输出轴末端的扇叶(7023),所述支撑座(600)侧面开设有出风口,所述出风口位于负压单元(702)底部。

6.根据权利要求5所述的一种风机外壳铸造模具,其特征在于:所述输风单元(703)包括设置于上模(400)侧壁内的第一输风通道(7031)、设置于下模(500)侧壁内与第一输风通道(7031)位置相对应的第二输风通道(7032)以及设置于第二输风通道(7032)底部的竖向通道(7033)。

7.根据权利要求6所述的一种风机外壳铸造模具,其特征在于:所述上模(400)顶部开设有进风口,所述进风口与第一输风通道(7031)相连通,且所述进风口内部固定设置有滤网。

8.根据权利要求1所述的一种风机外壳铸造模具,其特征在于:每个所述安装机构(800)中均有两组定位单元(802),两组所述定位单元(802)关于上模(400)或下模(500)的中轴线对称;

9.根据权利要求8所述的一种风机外壳铸造模具,其特征在于:所述安装机构(800)还包括设置于安装座(801)与上模(400)或下模(500)之间的限位单元(803);

10.根据权利要求9所述的一种风机外壳铸造模具,其特征在于:所述底座(100)底面四角位置处均安装有固定座。

技术总结

本技术公开了一种风机外壳铸造模具,涉及铸造模具技术领域,包括底座、设置于底座顶部的固定架、活动设置于固定架内壁的升降板、设置于升降板底部的上模以及设置于上模正下方的下模,还包括:支撑座,支撑座安装在底座顶部中心位置;冷却机构,冷却机构包括设置于支撑座内侧的降温单元、设置于降温单元底部的负压单元、设置于上模和下模内侧与降温单元连通的输风单元;安装机构,安装机构包括安装座、定位单元,上模的顶部以及下模的底部均设置有安装座,安装座与上模以及下模之间均设置有定位单元。本技术为一种风机外壳铸造模具,通过设置的冷却机构与安装机构,缩短了铸造冷却时间,提高了散热效果,方便更换不同规模的上模与下模。

技术研发人员:任天阁,管智荣,刘志远,王子建,戎岳

受保护的技术使用者:德州倍力风机有限公司

技术研发日:20230811

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!