开合式过线管及有色金属杆材生产线的制作方法

本技术涉及杆材铸造,具体为开合式过线管及有色金属杆材生产线。

背景技术:

1、有色金属杆材主要包括铜杆、铝杆等,参见图1,现有色金属杆材生产线主要包括依次设置的连铸机120、引桥121、牵引机122、剪切机123、打毛机124、连轧机组125、水平冷却系统126、水平牵引机构127、预变形机构128和收杆小车129,有色金属液体由熔化炉经管道或流槽进入连铸机120浇煲,再经过连铸机120浇煲输出口流入连铸机120结晶轮内,铸坯从连铸机120输出后经过引桥121导引进入到牵引机122,铸坯经过牵引机122输出至剪切机123,剪切机123剪切掉铸坯前段结晶不良的部分,将铸坯输送至打毛机124入口,打毛机124对铸坯进行打毛,打毛后输送铸坯进入连轧机组125输入口,铸坯经过连轧机组125轧制后形成符合要求的杆材,杆材从连轧机组125输出后进入水平冷却系统126进行冷却还原,杆材从水平冷却系统126输出后进入水平牵引机构127,经过水平牵引机构127的牵引机牵引进入预变形机构128内,预变形机构128将杆材弯曲成弧形后输出,落入下方收杆小车129,收杆小车129的收线篮130将输出的杆材圈成一圈,在达到合适重量后剪切机123将铸坯切断,完成一卷产品的生产。

2、上述生产线在收线小车在一圈杆材收线后,需要更换转篮,换篮操作时是由连轧机前段剪切机对铸坯进行剪切成段,落下后进行收集,切断轧机后方杆材输出,便于进行换篮操作,由于连轧机组前段剪切机功率大,能耗更高。离收杆小车尾端较远,在换篮开始前,剪切机对铸坯开始剪切后,需要等待连轧机组和水平冷却系统、水平牵引机构、预变形机构内杆材完全输出才可进行换篮操作,在换篮操作完成后,剪切机停止对铸坯切段,铸坯进入连轧机进行轧制,再经过水平冷却系统、水平牵引机构、预变形机构到达收线篮,其中等待时间长,产生的分段铸坯废料多,减少了成品量,造成了材料的巨大浪费。在换篮操作后铸坯需要重新进轧,再通过后续工序,工人操作复杂,劳动强度大。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种在换篮操作时,减少材料浪费,减轻工人劳动强度的开合式过线管。

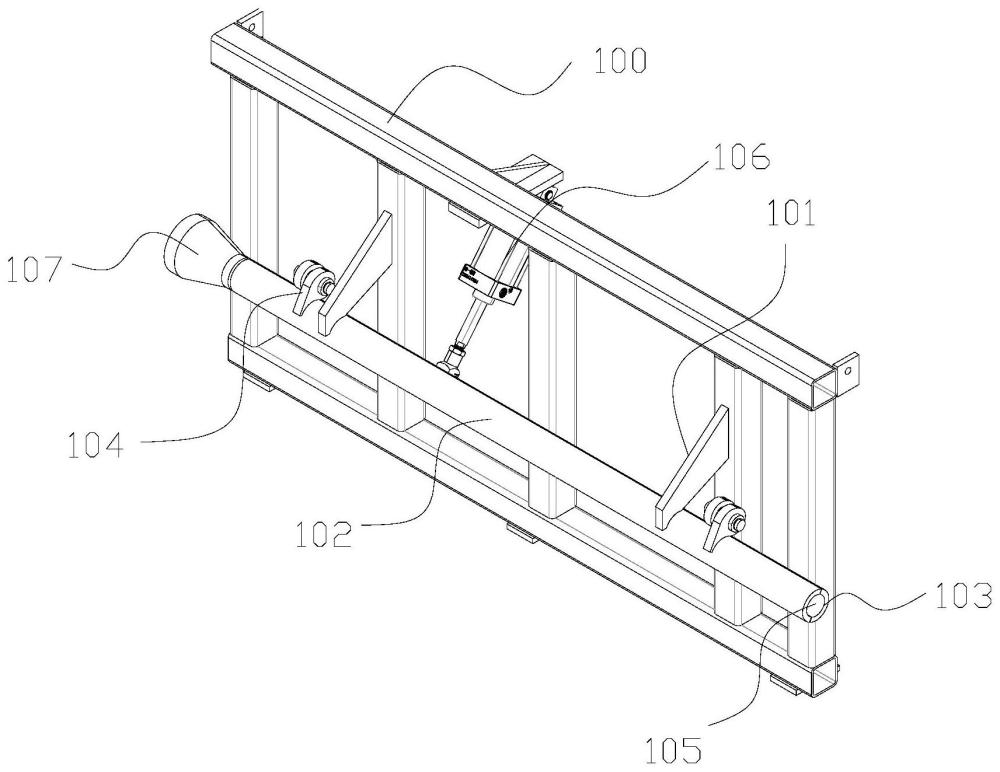

2、本实用新型解决其技术问题所采用的技术方案是开合式过线管,包括安装支架,所述支架的一侧设置有支撑板,所述支撑板的端部设置有第一安装管,所述第一安装管的下方设置有第二安装管,所述第一安装管与第二安装管通过铰接机构连接,所述铰接机构包括设置在第一安装管上的第一铰接座以及设置在第二安装管上的第二铰接座,所述第一铰接座与第二铰接座通过铰接杆连接;所述铰接杆的轴线与第一安装管的轴线平行,所述第一安装管上设置有第一过杆槽,所述第二安装管上设置有第二过杆槽,所述第一过杆槽和第二过杆槽形成过杆通道,所述安装支架通过伸缩机构与第二安装管连接,所述伸缩机构用于驱动第二安装管绕铰接杆的轴线旋转,所述第一安装管和第二安装管形成的过杆通道的开口向下。

3、进一步,所述第一安装管的端部设置有第一导向片,所述第二安装管上设置有与第一导向片相配合的第二导向片,所述第一导向片和第二导向片形成导向口。

4、进一步,所述支撑板至少为两个,沿着第一安装管的长度方向间隔设置。

5、进一步,所述铰接机构为两个,沿着第一安装管的长度方向间隔设置,所述伸缩机构设置在两个铰接机构之间。

6、进一步,所述第一安装管的下方设置有接杆箱。

7、进一步,所述伸缩机构为气缸。

8、有色金属杆材生产线,采用开合式过线管,还包括依次布置的连铸机、引桥、牵引机、剪切机、打毛机、连轧机组、水平冷却系统、水平牵引机构、预变形机构和收杆小车,所述水平牵引机构包括前牵引、辊剪以及后牵引,所述开合式过线管设置有辊剪与后牵引之间。

9、本实用新型的有益效果是:

10、1、通过设置第一安装管与第二安装管,第一安装管和第二安装管形成的过杆通道为开合式的,在对杆材进行连续切段时的废料可直接从过杆通道的开口落下进行收集,避免废料进入输送管路造成堵管;

11、2、辊剪离收线小车近,相较原有结构在连轧机组前方对铸坯进行剪切,换篮操作时大大减少废料数量,减少生产成本,增加成品生产量。

12、3、原有结构在换篮操作后还需经过后续轧机、冷却系统等工序,操作复杂,工人强度大,本专利结构离收线小车近,减少了换篮操作后重新进轧和进入冷却系统的操作,减少工人劳动强度。

13、4、在换篮操作完成后,过杆通道闭合,无需人工牵引,后续杆材会在过杆通道导引下,自动进入后牵引,继续进行收线作业,取消了人工操作,避免工人接近运转部件和输送的杆材从而引发安全事故。

技术特征:

1.开合式过线管,包括安装支架(100),所述支架的一侧设置有支撑板(101),其特征在于:所述支撑板(101)的端部设置有第一安装管(102),所述第一安装管(102)的下方设置有第二安装管(103),所述第一安装管(102)与第二安装管(103)通过铰接机构(104)连接,所述铰接机构(104)包括设置在第一安装管(102)上的第一铰接座(1041)以及设置在第二安装管(103)上的第二铰接座(1042),所述第一铰接座(1041)与第二铰接座(1042)通过铰接杆(1043)连接;所述铰接杆(1043)的轴线与第一安装管(102)的轴线平行,所述第一安装管(102)上设置有第一过杆槽(1021),所述第二安装管(103)上设置有第二过杆槽(1031),所述第一过杆槽(1021)和第二过杆槽(1031)形成过杆通道(105),所述安装支架(100)通过伸缩机构(106)与第二安装管(103)连接,所述伸缩机构(106)用于驱动第二安装管(103)绕铰接杆(1043)的轴线旋转,所述第一安装管(102)和第二安装管(103)形成的过杆通道(105)的开口向下。

2.如权利要求1所述的开合式过线管,其特征在于:所述第一安装管(102)的端部设置有第一导向片(107),所述第二安装管(103)上设置有与第一导向片(107)相配合的第二导向片(108),所述第一导向片(107)和第二导向片(108)形成导向口(109)。

3.如权利要求1所述的开合式过线管,其特征在于:所述支撑板(101)至少为两个,沿着第一安装管(102)的长度方向间隔设置。

4.如权利要求1所述的开合式过线管,其特征在于:所述铰接机构(104)为两个,沿着第一安装管(102)的长度方向间隔设置,所述伸缩机构(106)设置在两个铰接机构(104)之间。

5.如权利要求1所述的开合式过线管,其特征在于:所述第一安装管(102)的下方设置有接杆箱(110)。

6.如权利要求1所述的开合式过线管,其特征在于:所述伸缩机构(106)为气缸。

7.有色金属杆材生产线,其特征在于:采用如权利要求1-6任一项所述的开合式过线管(154),还包括依次布置的连铸机(140)、引桥(141)、牵引机(142)、剪切机(143)、打毛机(144)、连轧机组(145)、水平冷却系统(146)、水平牵引机构(147)、预变形机构(148)和收杆小车(149),所述水平牵引机构(147)包括前牵引(151)、辊剪(152)以及后牵引(153),所述开合式过线管(154)设置在辊剪(152)与后牵引(153)之间。

技术总结

本技术涉及杆材铸造技术领域,具体为开合式过线管及有色金属杆材生产线。包括安装支架,支架的一侧设置有支撑板,支撑板的端部设置有第一安装管,第一安装管的下方设置有第二安装管,第一安装管与第二安装管通过铰接机构连接,第一安装管上设置有第一过杆槽,第二安装管上设置有第二过杆槽,第一过杆槽和第二过杆槽形成过杆通道,安装支架通过伸缩机构与第二安装管连接。本技术,通过设置第一安装管与第二安装管,第一安装管和第二安装管形成的过杆通道为开合式的,在对杆材进行连续切段时的废料可直接从过杆通道的开口落下进行收集,避免废料进入输送管路造成堵管。

技术研发人员:冯旭龙,唐晓东,凃芳兵,肖福生

受保护的技术使用者:德阳宏广智能装备有限责任公司

技术研发日:20230825

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!