一种废旧锂电池除氟的方法与流程

本公开属于废旧电池回收,特别涉及一种废旧锂电池除氟的方法。

背景技术:

1、随着新能源行业的蓬勃发展,对锂电池的需求将进一步增加。锂电池虽然给我们生活带来很大的便利,但是退役后的锂电池也在迅猛增加,对这些退役后的锂电池开展回收处理成为亟待需要解决的问题。

2、退役的锂电池传统的回收工艺主要有火法和湿法冶炼路线。由于湿法冶炼能耗相对较低,且锂电池中镍钴锰锂金属回收率较高,目前国内大部分的退役锂电池主要是靠湿法回收工艺路线处理。湿法冶炼回收工艺路线先将退役锂电池进行放电、破碎、分选、筛分等预处理,得到的电池粉加酸、还原剂浸出,再经化学除杂,除杂后液经萃取后,得到精制的镍钴锰硫酸盐溶液,用于合成前驱体材料。由于废旧锂电池本身含有电解液六氟磷酸锂,以及沉锂或除钙镁时会引入氟化钠,所以电池粉浸出、除杂液中氟含量有1-4g/l。目前对于电池粉浸出液除氟主要集中在浸出液回收镍钴锰后的溶液去到废水体系中去除氟。在回收的镍钴锰液中除氟的工艺文献报道较少,含氟的镍钴锰溶液经过萃取工序时,会对设备造成一定的腐蚀以及萃取时有机相中不可避免会夹带大量的氟离子,需要很多的纯水去洗涤有机相,针对上述废旧锂电池除氟存在的一些问题,急需开发一些新的除氟工艺。

技术实现思路

1、本公开旨在至少解决相关技术中存在的技术问题之一。为此,本公开提出一种废旧锂电池除氟的方法,该方法具有较好的除氟效果。

2、本公开的上述技术目的是通过以下技术方案得以实现的:

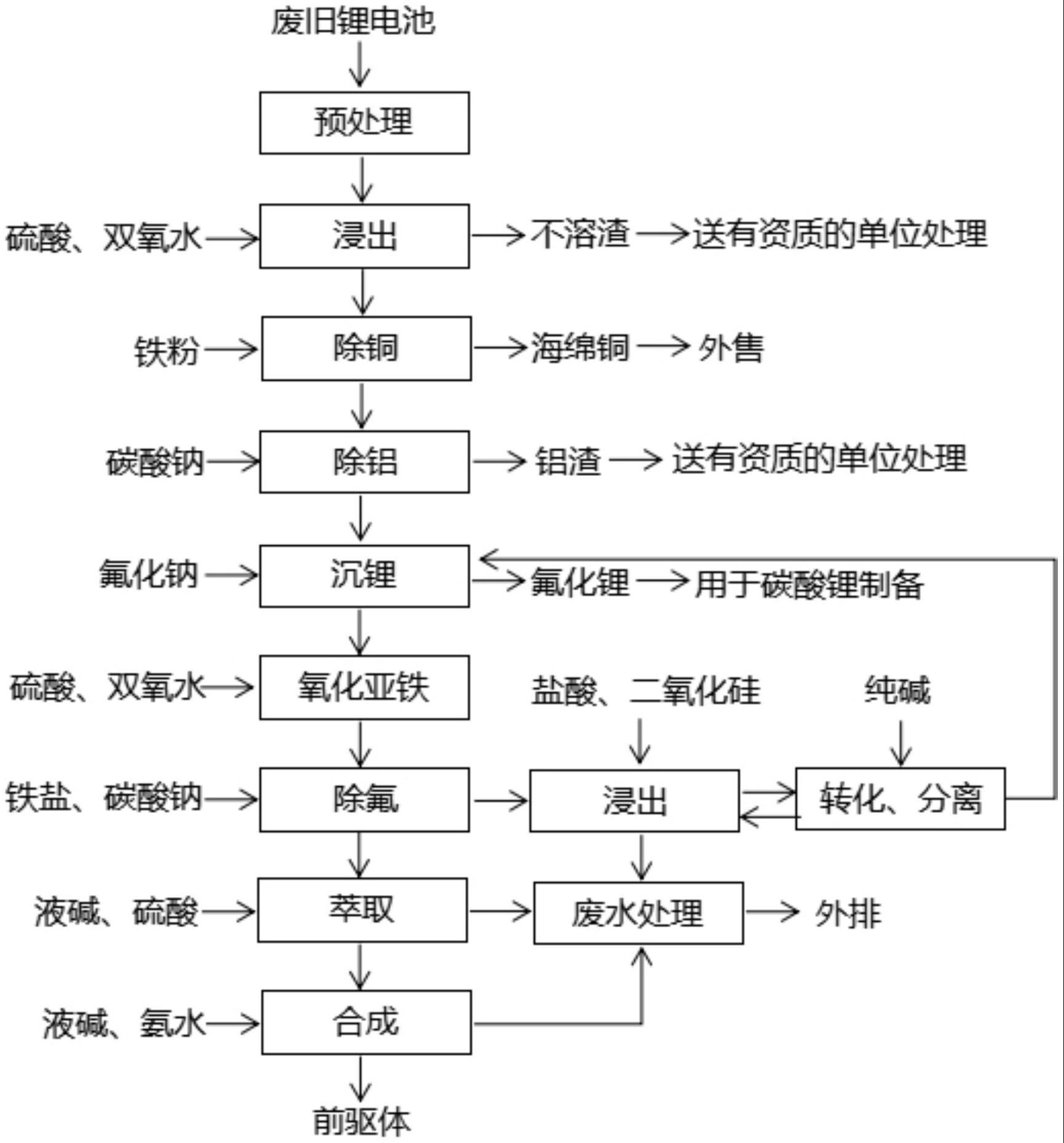

3、一种废旧锂电池除氟的方法,包括以下步骤:将废旧锂电池经拆解后进行还原酸浸,固液分离,取液相得到浸出液;将所述浸出液进行除铜,除铝,得到除铝后液;向所述除铝后液中加入氟化钠沉锂,得到沉锂后液;向所述沉锂后液中依次加入氧化剂及铁盐溶液,静置,得到除氟后液和除氟渣。

4、在一实施例,包括以下步骤:

5、(1)将废旧锂电池拆解得到电池粉;

6、(2)将步骤(1)得到的电池粉加水制浆后,加入酸及还原剂,反应后固液分离,得到浸出液和不溶渣;

7、(3)向步骤(2)得到的所述浸出液中加入铁粉除铜,反应后固液分离,得到除铜后液和海绵铜,向所述除铜后液中加入碳酸钠溶液除铝,加碱性物质调节溶液ph,固液分离,得到除铝后液和铝渣,向所述除铁铝后液中加入氟化钠沉锂,反应后固液分离,得到沉锂后液和氟化锂渣;

8、(4)加酸调节步骤(3)得到的所述沉锂后液的ph,加入氧化剂,反应后再加入铁盐溶液,然后再加碱性物质调节ph,静置后固液分离,得到除氟后液和除氟渣。

9、在一实施例,还包括以下步骤(5):取步骤(4)的除氟渣加水制浆后,加入酸及二氧化硅进行一段浸出,固液分离,得到一段渣和一次浸提液,所述一段渣加水制浆后加入饱和碳酸钠溶液进行二段浸出,反应后固液分离,得到二段渣和二次浸提液,所述二段渣经过离心分离,得到氟化钠晶体和二氧化硅副产品,所述二氧化硅副产品制浆后返回用于一段浸出,所述氟化钠晶体返回至步骤(3)用于沉锂工序,所述二次浸提液返回用于所述一段渣制浆。

10、在一实施例,步骤(2)中,所述电池粉加水制浆中,电池粉与水的固液比为1g:(1.5-4)ml。

11、在一实施例,步骤(2)中,加入的所述酸与所述电池粉中镍钴锰之和的摩尔比为1-2:1。

12、在一实施例,步骤(2)中,所述还原剂为过氧化氢、亚硫酸钠及硫代硫酸钠中的至少一种。

13、在一实施例,步骤(2)中,加入的所述还原剂与所述电池粉中镍钴锰之和的摩尔比为0.5-2:1。

14、在一实施例,步骤(2)中,所述反应的温度为60-80℃,反应时间为3-5h。

15、在一实施例,步骤(3)中,所述铁粉加入量为与铜反应理论量的1-1.5倍,除铜反应时间为1-2h。

16、在一实施例,步骤(3)中,所述碳酸钠溶液的质量浓度为5%-10%。

17、在一实施例,步骤(3)中,所述加碱性物质调节溶液ph是通过加入质量浓度为5%-10%的碳酸钠溶液调节ph至4-5。

18、在一实施例,步骤(3)中,所述氟化钠的加入量为与锂反应理论量的2-3倍,加入所述氟化钠后控制反应温度为60-80℃,反应时间为0.5-3h。

19、在一实施例,步骤(4)中,加酸调节步骤(3)得到的所述沉锂后液的ph是指调节ph至1-3。

20、在一实施例,步骤(4)中,所述氧化剂为过氧化氢、二氧化锰、氯酸钠及次氯酸钠中的至少一种。

21、在一实施例,步骤(4)中,所述氧化剂的加入量为与亚铁离子反应理论量的1-1.5倍。

22、在一实施例,步骤(4)中,所述氧化剂通过蠕动泵加入,当所述氧化剂为固体时,需要预先配成质量浓度为10%-20%的氧化剂溶液后,再通过蠕动泵加入,所述氧化剂加入时蠕动泵流量为1-5ml/min,加入所述氧化剂后反应的温度为50-70℃,反应时间为0.5-2h。

23、在一实施例,步骤(4)中,所述铁盐溶液为硫酸铁、硝酸铁及氯化铁中的至少一种,所述铁盐溶液的质量浓度为10%-20%,除氟原理为3na++fe3++6f-→na3fef6↓。

24、在一实施例,步骤(4)中,所述铁盐溶液的加入量为与氟反应理论量的1-1.5倍。

25、在一实施例,步骤(4)中,所述铁盐溶液通过蠕动泵加入,所述铁盐溶液加入时蠕动泵流量为2-8ml/min。

26、在一实施例,步骤(4)中,所述加碱性物质调节ph是通过加入质量浓度为5%-10%的碳酸钠溶液调节ph至3-5。

27、在一实施例,步骤(4)中,所述静置的时间为3-5h。

28、在一实施例,步骤(4)中,所述除氟后液再经萃取回收镍钴锰,反萃后得到硫酸镍钴锰溶液再用于前驱体的制备。

29、在一实施例,步骤(5)中,所述一段浸出时反应的温度为80-95℃,反应时间为2-5h,一段浸出的反应式为na3fef6+4h++sio2→na2sif6+2h2o+na++fe3+,酸的加入量及二氧化硅的加入量均为与六氟铁酸钠反应理论量的1-2倍。

30、在一实施例,步骤(5)中,所述二段浸出时反应的温度为60-80℃,反应时间为1-3h,二段浸出的反应式为na2sif6+4na++2co32-→6na++6f-+sio2+2co2↑,碳酸钠的加入量为与氟硅酸钠反应理论量的1-2倍。

31、在一实施例,步骤(5)中,所述一次浸提液经水处理车间处理合格后外排。

32、本公开的有益效果是:

33、1、本公开的除氟效果好,氟可以除至30mg/l以下,且除氟后溶液中引入的铁离子浓度小于0.1mg/l,除氟渣中镍钴锰含量小于0.1%,除氟后的液回收镍钴锰锂后,打入废水车间后不需要再次除氟;

34、2、本公开加入铁粉除铜时,先不加氧化剂氧化亚铁,加碱调值时可以将溶液中杂质铝杂质单独分离出来,得到的铝渣中铁含量很低,有利于铝渣进一步回收利用铝资源;

35、3、本公开除氟后的渣经过浸出、转化后,可以生成氟化钠,氟化钠返回至沉锂工序,从而实现氟资源的循环利用;

36、4、本公开利用铁粉除铜时引入的铁粉原料来除氟,不仅除氟效果好,而且降低了除氟成本,除氟时氟离子与铁离子结合生成六氟铁酸钠,1个铁离子可以结合6个氟离子,除氟效率高,而且可以降低溶液中na离子含量,从而达到溶液除氟、降钠的作用。

- 还没有人留言评论。精彩留言会获得点赞!