一种力学性能稳定的1.5GPa级别Q&P钢及其制备方法与流程

本发明涉及汽车用高强钢,具体涉及一种力学性能稳定的1.5gpa级别q&p钢及其制备方法。

背景技术:

1、q&p钢(淬火-配分钢)作为最近十年来汽车用高强钢研究领域的热点钢种,已经被钢铁企业及汽车行业公认为是第三代先进高强钢的典型代表,世界范围的众多科研小组以及知名钢企的研究人员,对于这一类钢种从理论研究→工艺过程模拟→小批量工业试制→用户应用,均进行了详细且深入的探析。

2、当超高强q&p钢的强度升高至1.5gpa时,组织中的硬相贝氏体组织比例大幅升高,材料的各项性能指标极不稳定,这难以满足汽车生产厂家对超高强钢成形性和塑性的指标要求。因此,如何提升所生产的超高强q&p钢产品的性能稳定性是目前急需解决的技术难题。

3、从当前公开的相关专利来看,尚未提出一种能够实现1.5gpa级别q&p钢性能稳定性提升的技术。

技术实现思路

1、针对超高强q&p钢的强度升高至1.5gpa时,材料性能指标不稳定的技术问题,本发明提供一种力学性能稳定的1.5gpa级别q&p钢及其制备方法。

2、第一方面,本发明提供一种力学性能稳定的1.5gpa级别q&p钢的制备方法,包括如下步骤:

3、s1:将钢坯加热保温,然后锻造;

4、s2:将锻坯加热保温,进行热轧,得到厚度为3.5~6.5mm的钢板,热轧钢板冷却至540±20℃并保温120±10min,然后空冷至室温;

5、s3:将热轧钢板在690℃下保温6~8h,进行一次退火;然后进行酸洗和一次冷轧,得到厚度为1.8~3.4mm的冷硬带钢;

6、s4:将冷硬带钢在690℃下保温6~8h,进行二次退火;然后进行二次冷轧,得到厚度为1.0~2.0mm的冷硬带钢;

7、s5:对冷硬带钢进行连续退火处理,退火均热温度为900±10℃,退火时间为240±30s;以5~8℃/s的冷速冷却到缓冷温度690±10℃;然后以>50℃/s的冷速快速冷却到335±15℃,随即采用电阻感应加热到配分温度415±15℃,配分时间为360±30s;最后将钢板淬火至室温,即得。

8、进一步的,钢坯采用c-mn-si的成分体系。

9、进一步的,s1具体为将钢坯加热至1230±15℃,保温45±15min,然后将钢坯进行锻造,控制终锻温度≥920℃。

10、进一步的,s2中,将锻坯加热至均热温度1235±15℃,控制均热段保温时间为120±20min,热轧开轧温度为1170±20℃,热轧终轧温度为880±15℃,控制最后3道次的热轧压下率分别>40%、>35%和>30%。

11、进一步的,s2中,热轧钢板先以30℃/s的冷速将钢板冷却到540±20℃,置入550℃的保温炉中进行保温,保温时间为120±10min,然后再空冷至室温。

12、进一步的,s3中,一次冷轧的累积压下率控制在45%~55%,最后2道次冷轧压下率控制在14%~16%。

13、进一步的,s4中,二次冷轧的累积压下率控制在40%~45%,最后2道次冷轧压下率控制在12%~14%。

14、第二方面,本发明提供一种采用上述制备方法生产的1.5gpa级别q&p钢,以质量百分比计,q&p钢的化学成分为c:0.20%~0.24%、mn:2.50%~2.90%、si:0.60%~0.80%、alt:0.80%~1.20%、cr:0.50%~0.80%、mo:0.25%~0.30%、nb:0.025%~0.035%、cu:0.7%~0.9%、ni:0.25%~0.60%、b:0.0025%~0.0040%,p、s、o、n四种元素均不大于0.005%,且满足3.5<mn/cr<5.5,0.50≤si/alt≤0.95,7<mo/nb<11,1.2<cu/ni<3.5,余量为fe及其他不可避免的杂质。

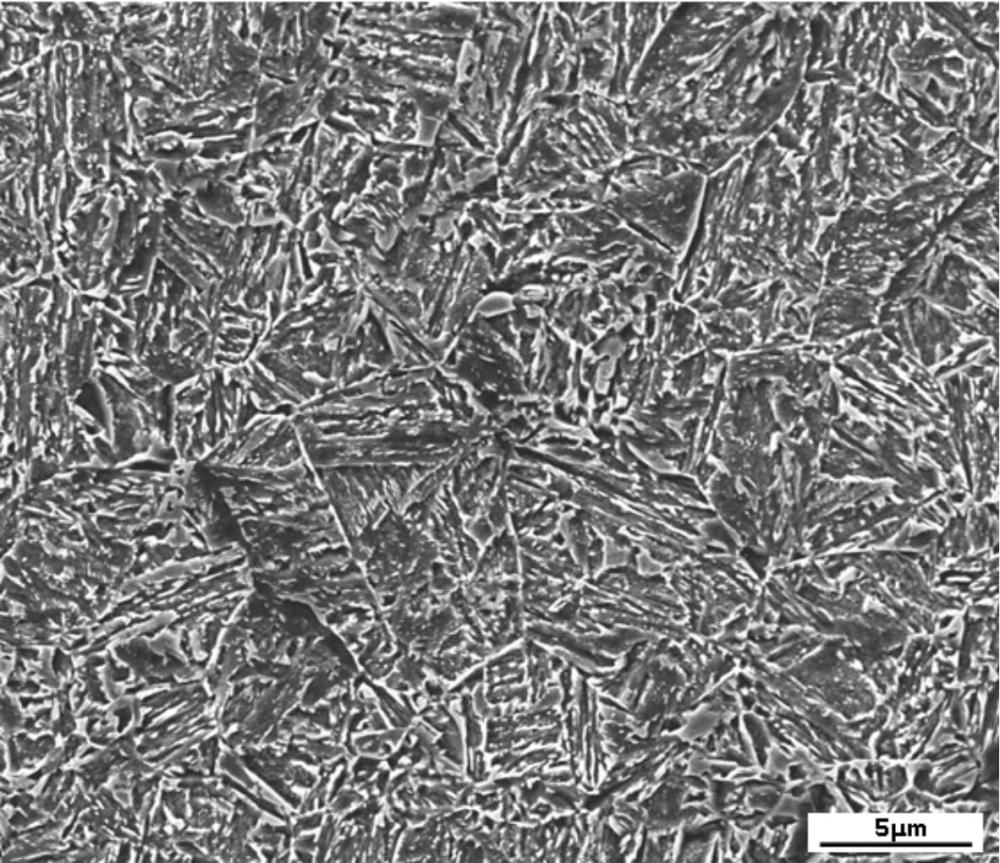

15、进一步的,1.5gpa级别q&p钢的组织包括铁素体、贝氏体和残留奥氏体。

16、进一步的,1.5gpa级别q&p钢性能稳定性高,其屈强比稳定控制在0.63±0.015,屈服强度稳定控制在990±25mpa,抗拉强度稳定控制在1550±30mpa,断后伸长率>12.5%,扩孔率λ≥30%,强塑积>20gpa·%。

17、本发明的有益效果在于:

18、(1)本发明在c-si-mn系低碳钢的成分设计基础上,满足3.5<mn/cr<5.5,0.50≤si/alt≤0.95,7<mo/nb<11,1.2<cu/ni<3.5,这种成分调控更有利于提升1.5gpa级别q&p钢的性能稳定性。

19、(2)本发明添加少量cu、ni微合金元素,并调控1.2<cu/ni<3.5,在控制合金成本基础上,一方面可显著提高1.5gpa级别q&p钢的耐蚀性;另一方面有利于基体组织中存在的5%~15%残留奥氏体在高应变区发生trip效应,这不仅提高超高强q&p钢的塑性稳定性,使其断后伸长率>12.5%;还可优化超高强q&p钢的强塑性匹配,增加强塑积稳定性,强塑积>20gpa·%,从而显著提升超高强q&p钢的抗碰撞能力。

20、(3)本发明采用二次冷轧+二次未再结晶区退火的制备方法,特别适用于生产更薄规格的1.5gpa级别q&p钢,本次实施例的成品厚度为1.0~2.0mm,但本发明并不限于此,这种工艺流程更适用于超高强钢的批量化、连续化、工业化生产。

21、(4)本发明保证一次冷轧和二次冷轧的最后2道次冷轧压下率分别控制在14%~16%和12%~14%,使得连续退火工艺前的初始中温混合晶粒组织得到细化,并在一定程度上消除带钢的加工硬化和残余应力,同时有助于储存晶粒中的畸变能,均有利于提高1.5gpa级别q&p钢的性能稳定性。

技术特征:

1.一种力学性能稳定的1.5gpa级别q&p钢的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的制备方法,其特征在于,钢坯采用c-mn-si的成分体系。

3.如权利要求1所述的制备方法,其特征在于,s1具体为将钢坯加热至1230±15℃,保温45±15min,然后将钢坯进行锻造,控制终锻温度≥920℃。

4.如权利要求1所述的制备方法,其特征在于,s2中,将锻坯加热至均热温度1235±15℃,控制均热段保温时间为120±20min,热轧开轧温度为1170±20℃,热轧终轧温度为880±15℃,控制最后3道次的热轧压下率分别>40%、>35%和>30%。

5.如权利要求1所述的制备方法,其特征在于,s2中,热轧钢板先以30℃/s的冷速将钢板冷却到540±20℃,置入550℃的保温炉中进行保温,保温时间为120±10min,然后再空冷至室温。

6.如权利要求1所述的制备方法,其特征在于,s3中,一次冷轧的累积压下率控制在45%~55%,最后2道次冷轧压下率控制在14%~16%。

7.如权利要求1所述的制备方法,其特征在于,s4中,二次冷轧的累积压下率控制在40%~45%,最后2道次冷轧压下率控制在12%~14%。

8.一种采用如权利要求1~7任一所述的制备方法生产的1.5gpa级别q&p钢,其特征在于,以质量百分比计,q&p钢的化学成分为c:0.20%~0.24%、mn:2.50%~2.90%、si:0.60%~0.80%、alt:0.80%~1.20%、cr:0.50%~0.80%、mo:0.25%~0.30%、nb:0.025%~0.035%、cu:0.7%~0.9%、ni:0.25%~0.60%、b:0.0025%~0.0040%,p、s、o、n四种元素均不大于0.005%,且满足3.5<mn/cr<5.5,0.50≤si/alt≤0.95,7<mo/nb<11,1.2<cu/ni<3.5,余量为fe及其他不可避免的杂质。

9.如权利要求8所述的1.5gpa级别q&p钢,其特征在于,q&p钢的组织包括铁素体、贝氏体和残留奥氏体。

10.如权利要求8所述的1.5gpa级别q&p钢,其特征在于,q&p钢的屈强比稳定控制在0.63±0.015,屈服强度稳定控制在990±25mpa,抗拉强度稳定控制在1550±30mpa,断后伸长率>12.5%,扩孔率λ≥30%,强塑积>20gpa·%。

技术总结

本发明涉及汽车用高强钢技术领域,具体涉及一种力学性能稳定的1.5GPa级别Q&P钢及其制备方法。步骤如下:S1:将钢坯加热保温,然后锻造;S2:将锻坯加热保温,进行热轧;S3:将热轧钢板进行一次退火、酸洗和一次冷轧;S4:将冷硬带钢进行二次退火、二次冷轧;S5:对冷硬带钢进行连续退火处理;冷却到缓冷温度再快速冷却到335±15℃,随即采用电阻感应加热到配分温度;最后将钢板淬火至室温。本发明制备得到的1.5GPa级别Q&P钢的屈强比稳定在0.63±0.015,屈服强度稳定在990±25MPa,抗拉强度稳定在1550±30MPa,断后伸长率>12.5%,扩孔率λ≥30%,强塑积>20GPa·%。

技术研发人员:侯晓英,郝亮,丁明凯,刘万春,康华伟,尹翠兰,王业勤,王鹏

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!