一种超大尺寸化学气相沉积炉的制作方法

本技术涉及热处理设备的领域,尤其是涉及一种超大尺寸化学气相沉积炉。

背景技术:

1、化学气相沉积(cvd)是一个气态物质经化学反应生成固态沉积物的过程,它不同于诸如蒸发、溅射、升华等物理沉积过程。作为一种制备无机材料的技术,cvd主要应用于微电子、光电子、各种保护性和装饰性涂层以及光学涂层等领域上。将挥发性的烃类物质加热分解、沉积所得到的固体物质就是热解炭。它可以用来提高火箭喷嘴、鼻锥处的抗烧蚀性,减少石墨体的透气性,制造耐高温坩埚等。用化学气相渗透法(cvi)生成的热解炭还可以用于制造c/c复合材料,从而用于飞机的刹车盘等高性能要求的领域。随着热解炭越来越广泛地应用于实际中,化学气相沉积已成为无机合成化学的一个新领域。

2、目前的化学气相沉积炉尺寸普遍在φ3.5m*4m以内,最大的化学气相沉积炉直径不超过3.5m,高度不超过4m,沉积炉尺寸较小装炉产品以光伏用36寸坩埚为例单炉的总数量在50件-60件,沉积效率慢,装炉量小,上层产品增密效果差,无法适应现代化大规模工业化生产。

3、化学气相沉积过程是复杂的化学反应,需要相对稳定和均匀的温度场,使用尺寸较大的化学气相沉积炉,沉积炉中心位置离加热器就会越远,中心位置温度越低,导致炉内不同位置反应速率不同,影响产品的沉积效果。

4、因此,亟需提出一种化学气相沉积炉以解决上述技术问题。

技术实现思路

1、为了减少超大尺寸化学沉积炉因温度场不稳定而造成沉积效果不理想的情况,增加装料量,适应规模化生产,本技术提供一种超大尺寸化学气相沉积炉。

2、本技术提供的一种超大尺寸化学气相沉积炉采用如下的技术方案:

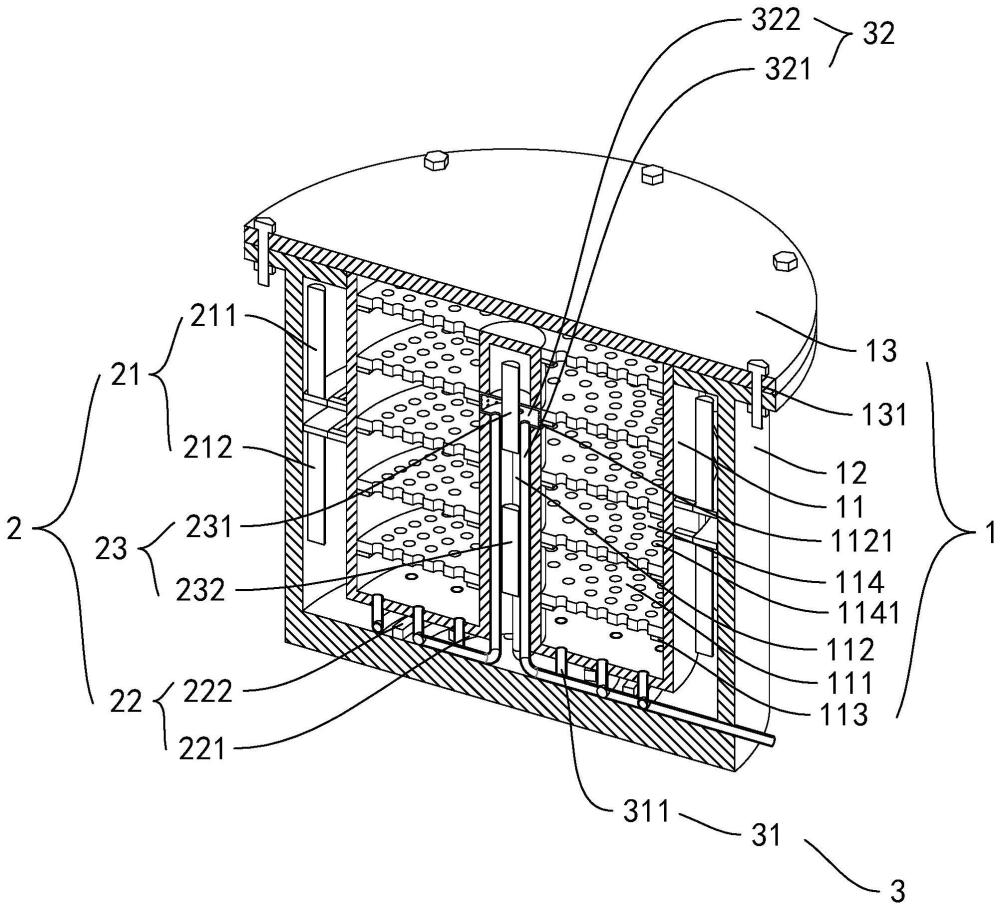

3、一种超大尺寸化学气相沉积炉,包括

4、沉积炉本体,所述沉积炉本体包括内胆和外筒,所述内胆和所述外筒中间形成空腔,所述内胆内部为沉积室,所述内胆内部还设置贯穿底壁的加热腔,所述加热腔沿所述内胆中心轴设置,并于所述内胆中心轴重合;

5、加热装置,所述加热装置包含主加热件、底部加热件和中心加热件,所述主加热件沿所述内胆外壁周向设置在所述空腔内,并实现对整个炉内空间的加热,所述底部加热件设置在所述内胆底部的所述空腔内,通过所述底部加热件实现对底部碳源气体的加热,所述中心加热件设置在所述加热腔内,实现对所述沉积炉本体内部中心位置的加热。

6、通过采用上述技术方案,沉积炉体积增大后,横向尺寸和纵向尺寸同步增大,当横向尺寸增大后传热距离增加,中心温度场较低,只依靠设置在内胆底部的底部加热件和内胆周向的主加热件无法达到碳源气体裂解反应温度,通过在内胆底部设置一个与内胆中心轴重合设置的加热腔,以及设置在加热腔内的中心加热件对中心区域进行加热,实现中心区域温场均匀性和稳定性,提升产品沉积效果,进而增加装料量,适应规模化生产。

7、优选的,所述底部加热件沿所述内胆底部环向设置至少两圈加热器。

8、通过采用上述技术方案,底部加热件对底部碳源气体进行加热,沉积炉尺寸增大后,底部面积相应增大,使用单圈加热器不能够将底部的碳源气体进行均匀加热,将底部加热件的加热器设置成至少两圈,可实现对底部碳源气体的均匀加热。

9、优选的,所述底部加热件的两圈加热器包含内圈加热器以及外圈加热器,所述内圈加热器与所述外圈加热器功率比可设置成1:1.5-1:2之间。

10、通过采用上述技术方案,产品装在沉积炉内进行气相沉积,随内胆的半径增大,所放置产品的量增加,外圈放置的产品数量约为内圈放置产品数量的两倍,将内圈加热器和外圈加热器的功率比设置为1:1.5-1:2,可通过功率不同的加热器可均匀的将内胆底部经过的碳源气体进行均匀加热,保证产品进行气相沉积的稳定性。

11、优选的,所述主加热件包含多个沿所述内胆周向加热器,所述加热器分为上下两段,即上加热器和下加热器;

12、所述中心加热件包含两个相同长度的加热棒,所述加热棒设置成上下两段,即上加热棒和下加热棒,所述上加热棒和所述下加热棒均匀设置在所述加热腔中心位置。

13、通过采用上述技术方案,主加热件和中心加热件通过加热器和加热棒对沉积炉进行加热,由于沉积炉体积增大,高度较高,与沉积炉高度相匹配的加热器以及加热棒尺寸过大,制作困难,维修更换成本较高,通过将加热器和加热棒设置成上下两段,可降低加热器以及加热棒的使用成本,维修成本也随之降低。

14、优选的,所述上加热器和下加热器功率相当,可设置成180-200kw;

15、所述上加热棒和所述下加热棒功率相当,可设置成60-80kw。

16、通过采用上述技术方案,将主加热件的上加热器和下加热器功率设置成相等的,可从外部对整个炉内空间进行整体并均匀的加热,同时将中心加热件的上加热棒和下加热棒功率设置成相等的,可对沉积炉内部温场进行均匀加热,实现整个沉积炉内温场的均匀性,提升产品的整体沉积效果。

17、优选的,还包括送气装置,所述送气装置用于对所述内胆内部进行输送碳源气体,主要包括设置在所述内胆底部的底部送气件,所述底部送气件包含多个沿内胆底部均匀设置的分料柱,所述分料柱为贯穿所述内胆底部的圆管,所述粉料住沿所述内胆底部均匀设置成三圈,随直径增大的每圈所述分料柱数量比可设置成1:2:3。

18、通过采用上述技术方案,传统的底部送气方式为在内胆底部设置6+1料柱,以达到内胆内部沉积室沉积气体的均匀性和稳定性,随着沉积炉体积的增大,内胆底部直径增大,装料量的提高,底部碳源气体送气量需要增大,将送气的分料柱设置成三圈,且每圈的分料柱数量增加,保证了内胆内部沉积室沉积气体的均匀性和稳定性,保证产品进行气相沉积的稳定性和均匀性。

19、优选的,所述送气装置还包含设置在所述加热腔内的引气件,所述引气件包含引气管和分气罩,所述分气罩设置在所述加热腔上部,所述加热腔上侧壁开设供所述分气罩安装的安装孔,所述分气罩内部中空,外侧壁均匀设置多个送气孔,所述送气孔为通孔联通所述分气罩内部与所述内胆内部的沉积室,所述分气罩底壁开设供所述引气管穿设的孔,所述引气管从所述沉积炉底部将气体引所述分气罩内部,再由所述分气罩开设的送气孔从所述沉积炉上部送出。

20、通过采用上述技术方案,气体从内胆底部进入沉积室内,在气体向上流动的时候会与底部的待沉积产品不断反应,向上流动的气体浓度逐渐降低,通过设置引气件,将底部的气体通过引气管引入上方的分气罩,在从分气罩上开设的送气孔将高浓度气体送入沉积炉上部,沉积炉内部气流浓度均匀,减少顶部产品表面的无效沉积碳,产品不易出现结壳炭黑等情况,提升整体产品质量。

21、优选的,所述内胆为木模一体化成型的碳纤维预制件,所述外筒为不锈钢拼接后焊接件。

22、通过采用上述技术方案,沉积炉的尺寸越大,对内胆和外筒的成型难度加大,将内胆使用木模板预制成型,成型后与焊接好的外筒固定,减小了成型难度,降低生产成本。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.沉积炉体积增大后,横向尺寸和纵向尺寸同步增大,当横向尺寸增大后传热距离增加,中心温度场较低,只依靠设置在内胆底部的底部加热件和内胆周向的主加热件无法达到碳源气体裂解反应温度,通过在内胆底部设置一个与内胆中心轴重合设置的加热腔,以及设置在加热腔内的中心加热件对中心区域进行加热,实现中心区域温场均匀性和稳定性,提升产品沉积效果,进而增加装料量,适应规模化生产;

25、2.传统的底部送气方式为在内胆底部设置6+1料柱,以达到内胆内部沉积室沉积气体的均匀性和稳定性,随着沉积炉体积的增大,内胆底部直径增大,装料量的提高,底部碳源气体送气量需要增大,将送气的分料柱设置成三圈,且每圈的分料柱数量增加,保证了内胆内部沉积室沉积气体的均匀性和稳定性,保证产品进行气相沉积的稳定性和均匀性;

26、3.气体从内胆底部进入沉积室内,在气体向上流动的时候会与底部的待沉积产品不断反应,向上流动的气体浓度逐渐降低,通过设置引气件,将底部的气体通过引气管引入上方的分气罩,在从分气罩上开设的送气孔将高浓度气体送入沉积炉上部,沉积炉内部气流浓度均匀,减少顶部产品表面的无效沉积碳,产品不易出现结壳炭黑等情况,提升整体产品质量。附图说明

27、图1是本技术一种超大尺寸化学气相沉积炉结构示意图。

28、图2是底部加热件结构示意图。

29、图3是分气罩结构示意图。

30、附图标记说明:1、沉积炉本体;11、内胆;111、沉积室;112、加热腔;1121、安装孔;113、卡环;114、料盘;1141、通气孔;12、外筒;13、炉盖;131、固定孔;2、加热装置;21、主加热件;211、上加热器;212、下加热器;22、底部加热件;221、内圈加热器;222、外圈加热器;23、中心加热件;231、上加热棒;232、下加热棒;3、送气装置;31、底部送气件;311、分料柱;32、引气件;321、引气管;322、分气罩;3221、送气孔。

- 还没有人留言评论。精彩留言会获得点赞!