基于阵列平面切片的曲面增材路径规划方法、设备及介质与流程

本发明涉及增材制造,尤其涉及一种基于阵列平面切片的曲面增材路径规划方法、设备及介质。

背景技术:

1、目前,多种增材技术蓬勃发展,包括激光选区熔化(slm,selective lasermelting)、电子束选区熔化(ebsm,electron beam selective melting)等铺粉式增材,以及电弧增材制造(waam,wire arc additive manufacturing)、激光近净成形(lens,laserengineered net shaping)等送粉或送丝增材,后两者可归类为定向能量沉积(ded,directed energy deposition)领域。ded技术往往基于机器人平台,拥有更高的自由度,可以根据零件形状随形运动,因此逐渐应用于汽车模具等零部件的表面修复、熔覆及增材。

2、汽车模具表面增材多为曲面基底,平面切片的成形方式存在台阶效应,容易产生较大的成形误差。此外,零件分层数较多,也导致成形效率比较低下。因此,ded技术应用于模具市场还存在相当大的难度。

技术实现思路

1、本发明的主要目的在于提供一种基于阵列平面切片的曲面增材路径规划方法、设备及介质,旨在解决曲面增材制造中零件分层多,导致成形效率低下的问题。

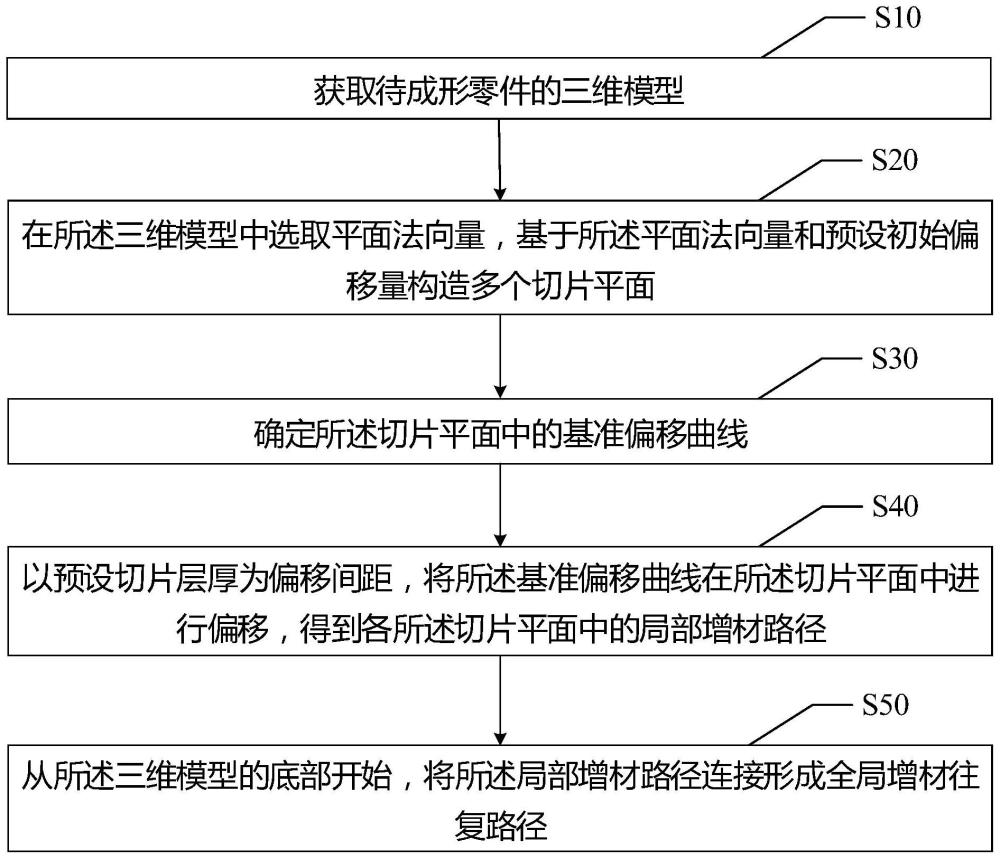

2、为实现上述目的,本发明提供一种基于阵列平面切片的曲面增材路径规划方法,该方法包括:

3、获取待成形零件的三维模型;

4、在所述三维模型中选取平面法向量,基于所述平面法向量和预设初始偏移量构造多个切片平面;

5、确定所述切片平面中的基准偏移曲线;

6、以预设切片层厚为偏移间距,将所述基准偏移曲线在所述切片平面中进行偏移,得到各所述切片平面中的局部增材路径;

7、从所述三维模型的底部开始,将所述局部增材路径连接形成全局增材往复路径。

8、可选地,所述在所述三维模型中选取平面法向量,基于所述平面法向量和预设偏移量构造多个切片平面的步骤包括:

9、选取所述三维模型中的长边所在方向作为所述平面法向量;

10、计算所述三维模型中的各个顶点在所述平面法向量上的投影值,确定所述投影值中的最大投影值和最小投影值;

11、根据所述最大投影值和所述最小投影值之间的差值,确定所述切片平面的数量;

12、以所述预设初始偏移量为间距,平行排布各所述切片平面。

13、可选地,所述确定所述切片平面中的基准偏移曲线的步骤包括:

14、在所述三维模型中构建基准曲面;

15、将所述基准曲面和所述切片平面相交,得到所述基准偏移曲线。

16、可选地,所述以预设切片层厚为偏移间距,将所述基准偏移曲线在所述切片平面中进行偏移,得到各所述切片平面中的局部增材路径的步骤包括:

17、将所述基准偏移曲线转换至所述切片平面所在的二维平面内;

18、计算所述基准偏移曲线的曲线偏移参考方向;

19、沿所述曲线偏移参考方向,以预设切片层厚为间距,偏移所述基准偏移曲线,得到各所述局部增材路径。

20、可选地,所述将所述基准偏移曲线转换至所述切片平面所在的二维平面内的步骤包括:

21、以所述基准偏移曲线的起点为坐标原点,所述起点所在的轮廓线段方向为第一坐标轴方向,基于所述第一坐标轴方向确定第二坐标轴方向,建立局部二维坐标系;

22、将所述基准偏移曲线中的每个曲线点转换至所述局部二维坐标系中表示。

23、可选地,所述计算所述基准偏移曲线的曲线偏移参考方向的步骤包括:

24、计算所述基准偏移曲线的最小包围盒,以所述最小包围盒的长边方向为所述基准偏移曲线的主方向;

25、根据所述主方向确定所述曲线偏移参考方向。

26、可选地,所述从所述三维模型的底部开始,将所述局部增材路径连接形成全局增材往复路径的步骤包括:

27、以各所述局部增材路径中,位于所述三维模型底部的局部增材路径为目标局部增材路径,从第一层所述切片平面开始,蛇形连接各所述目标局部增材路径,形成第一层增材往复路径;

28、将所述目标局部增材路径更新为所述目标局部增材路径的下一条局部增材路径,执行所述从第一层所述切片平面开始,蛇形连接各所述目标局部增材路径的步骤,直至形成所述全局增材往复路径。

29、可选地,在所述以预设切片层厚为偏移间距,将所述基准偏移曲线在所述切片平面中进行偏移,得到各所述切片平面中的局部增材路径的步骤之后,所述方法还包括:

30、选取所述局部增材路径中的任意一点为轨迹点,将所述轨迹点的两个相邻点和所述轨迹点组成所述轨迹点的外角;

31、将所述外角的角平分线作为所述轨迹点的曲面法向量;

32、将所述曲面法向量在三维空间中表示,以作为曲面增材过程中沉积头的姿态参数。

33、此外,为实现上述目的,本发明还提供一种电子设备,所述电子设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的基于阵列平面切片的曲面增材路径规划程序,所述基于阵列平面切片的曲面增材路径规划程序配置为实现如上文所述的基于阵列平面切片的曲面增材路径规划方法的步骤。

34、此外,为实现上述目的,本发明还提供一种存储介质,所述存储介质为计算机可读存储介质,所述计算机可读存储介质上存储有基于阵列平面切片的曲面增材路径规划程序,所述基于阵列平面切片的曲面增材路径规划程序被处理器执行时实现如上文所述的基于阵列平面切片的曲面增材路径规划方法的步骤。

35、本发明提供的基于阵列平面切片的曲面增材路径规划方法,首先获取待成形零件的三维模型;在所述三维模型中选取平面法向量,基于所述平面法向量和预设初始偏移量构造多个切片平面,切片平面的方向由三维模型中的平面法向量决定,而不是直接采用水平的切片平面,对于纵向方向上的维度大于横向方向上的维度的三维模型来说,减少了切片平面的数量;确定所述切片平面中的基准偏移曲线,基准偏移曲线可以作为增材路径的形状基准;以预设切片层厚为偏移间距,将所述基准偏移曲线在所述切片平面中进行偏移,得到各所述切片平面中的局部增材路径;从所述三维模型的底部开始,将所述局部增材路径连接形成全局增材往复路径,沉积头按照全局增材往复路径,从底部至顶部进行沉积成形,制造出具有曲面的成形零件。本发明实施例通过上述步骤将曲面切片及路径规划问题转换为平面问题,简化了算法复杂度,提高了计算效率,且相比于水平的平面切片成形,减少了切片层数量,提高了成形效率。

技术特征:

1.一种基于阵列平面切片的曲面增材路径规划方法,其特征在于,所述基于阵列平面切片的曲面增材路径规划方法包括以下步骤:

2.如权利要求1所述的基于阵列平面切片的曲面增材路径规划方法,其特征在于,所述在所述三维模型中选取平面法向量,基于所述平面法向量和预设偏移量构造多个切片平面的步骤包括:

3.如权利要求1所述的基于阵列平面切片的曲面增材路径规划方法,其特征在于,所述确定所述切片平面中的基准偏移曲线的步骤包括:

4.如权利要求1所述的基于阵列平面切片的曲面增材路径规划方法,其特征在于,所述以预设切片层厚为偏移间距,将所述基准偏移曲线在所述切片平面中进行偏移,得到各所述切片平面中的局部增材路径的步骤包括:

5.如权利要求4所述的基于阵列平面切片的曲面增材路径规划方法,其特征在于,所述将所述基准偏移曲线转换至所述切片平面所在的二维平面内的步骤包括:

6.如权利要求4所述的基于阵列平面切片的曲面增材路径规划方法,其特征在于,所述计算所述基准偏移曲线的曲线偏移参考方向的步骤包括:

7.如权利要求1所述的基于阵列平面切片的曲面增材路径规划方法,其特征在于,所述从所述三维模型的底部开始,将所述局部增材路径连接形成全局增材往复路径的步骤包括:

8.如权利要求1-7中任一项所述的基于阵列平面切片的曲面增材路径规划方法,其特征在于,在所述以预设切片层厚为偏移间距,将所述基准偏移曲线在所述切片平面中进行偏移,得到各所述切片平面中的局部增材路径的步骤之后,所述方法还包括:

9.一种设备,其特征在于,所述设备为电子设备,所述电子设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的基于阵列平面切片的曲面增材路径规划程序,所述基于阵列平面切片的曲面增材路径规划程序配置为实现如权利要求1至8中任一项所述的基于阵列平面切片的曲面增材路径规划方法的步骤。

10.一种介质,其特征在于,所述介质为计算机可读存储介质,所述计算机可读存储介质上存储有基于阵列平面切片的曲面增材路径规划程序,所述基于阵列平面切片的曲面增材路径规划程序被处理器执行时实现如权利要求1至8中任一项所述的基于阵列平面切片的曲面增材路径规划方法的步骤。

技术总结

本发明公开了一种基于阵列平面切片的曲面增材路径规划方法、设备及介质,属于增材制造技术领域,该方法包括:获取待成形零件的三维模型;在所述三维模型中选取平面法向量,基于所述平面法向量和预设初始偏移量构造多个切片平面;确定所述切片平面中的基准偏移曲线;以预设切片层厚为偏移间距,将所述基准偏移曲线在所述切片平面中进行偏移,得到各所述切片平面中的局部增材路径;从所述三维模型的底部开始,将所述局部增材路径连接形成全局增材往复路径。本发明实现了提高曲面增材的成形效率的技术效果。

技术研发人员:王瑞,胡晓圻,杨季鑫,毕云杰

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!