一种压铸模具用防铝液黏附抗冲蚀复合涂层及其制备方法与流程

本发明涉及一种压铸模具表面处理的,尤其是涉及一种压铸模具用防铝液黏附抗冲蚀复合涂层及其制备方法。

背景技术:

1、在轻量化需求驱动下,随着铝合金材料应用技术的进一步提升,其在汽车领域的应用范围将逐渐延伸至引擎盖、挡泥板、车门、后车厢、车顶、整车身等现以钢铸件为主的大型部位。

2、从制造工艺角度,车体部分在特斯拉的引领下由冲压、焊接向一体压铸发展。零部件压铸件部分主要有冲压、铸造、锻造三大工艺,在轻量化设计需求的驱动下,关键零件朝着高压压铸、大型化、一体化等方式。压铸过程中压铸模具的铝液腐蚀、冲蚀和黏附是模具损坏最为主要的因素,严重影响模具的寿命。

3、申请号为cn201911364423.0的专利公开了一种hfzrwmovnbn/crsin高熵合金纳米复合涂层压铸铝模具及其制备方法,涂层包括结合层、过渡层、支撑层、耐冲击耐温层;结合层为电弧离子镀方法高能轰击制备的纯nb层,过渡层为nbn过渡金属陶瓷层,支撑层为nbn/hfzrwmovnbn高熵合金氮化物纳米多层膜,耐冲击耐温层为hfzrwmovnbn/crsin纳米多层膜;涂层为结构和成分渐变的纳米多层复合,梯度复合涂层,具有良好的附着力和良好的韧性,同时利用hfzrwmovnbn和crsin两种涂层的高温稳定性,使压铸铝模具具有良好的抗冲击性能同时也具有很好的脱模性能,满足复杂工况要求。

4、申请号为 cn202310144407.0的专利公开了一种压铸模具的低表面能抗腐蚀高熵复合涂层及制备方法,包括由结合层、过渡层、增硬层、耐磨层、抗铝液腐蚀层、低表面能疏铝液层构成梯度结构;结合层为纯crti层;过渡层为crtin过渡金属陶瓷层;增硬层为crtin/tivzrnbhfcrbn高熵合金氮化物多层膜;耐磨层为tivzrnbhfcrbn高熵合金氮化物层;抗铝液腐蚀层为tivzrnbhfcrbon层;低表面能疏铝液层为tivzrnbhfcrbo氧化物层;将tivzrnbhfcrbn、tivzrnbhfcrbon以及tivzrnbhfcrbo涂层结合构筑梯度高熵复合涂层,利用三者的性能的优势,构建出具有耐磨、耐腐蚀以及低表面能的综合性能优异的涂层。

5、申请号为cn202211679647.2的专利公开了一种压铸模具金属陶瓷复合抗冲击高熵涂层及制备方法,自模具基体表面从内到外包括zrcr层、tivnbhfzrcr/zrcr金属纳米层、tivnbhfzrcrn陶瓷纳米层和tivnbhfzrcr/tivnbhfzrcrn高熵金属陶瓷纳米多层膜;tivnbhfzrcr为金属,tivnbhfzrcrn为陶瓷,将两者构建多层膜,则可以充分发挥金属的韧性和陶瓷的高硬度,使涂层不但硬度高,而且具有良好的韧性,在受到冲击载荷时具有很好的耐受能力。

6、上述的表面涂层采用pvd方法制备。pvd是英文physical vapor deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。pvd技术制备的薄膜具有高硬度、低摩擦系数、很好的耐磨性和化学稳定性等优点。最初在高速钢刀具领域的成功应用引起了世界各国制造业的高度重视。与cvd工艺相比,pvd工艺处理温度低,更适于对硬质合金精密复杂刀具的涂层;pvd工艺对环境无不利影响,符合现代绿色制造的发展方向。但其施工困难,不利于现场的模具表面损伤修复。

7、除pvd之外还有cvd也是模具表面涂层的一种常见制备工艺。cvd技术是化学气相沉积chemical vapor deposition的缩写。化学气相沉积乃是通过化学反应的方式,利用加热、等离子激励或光辐射等各种能源,在反应器内使气态或蒸汽状态的化学物质在气相或气固界面上经化学反应形成固态沉积物的技术。简单来说就是:两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成一种新的材料,沉积到基片表面上。多年以来该项技术一直不断的完善,以应对市场不断增长的涂层质量要求,以及对工艺和设备的可靠性和生产力的要求。cvd 工艺是用来沉积5微米至12微米,在特殊情况下,最多至20微米厚的涂层。采用的材料为tic,ticn的,tin和α或κ氧化铝(al2o3)。根据不同的磨蚀或腐蚀性的环境,cvd工艺在切削工具、模具的应用中形成单层或多层薄膜。但cvd沉积温度高于800℃,不利于压铸模具的应用。

8、电火花沉积是近年来开发的表面涂层新技术,电火花沉积技术具有涂层与基体呈冶金结合特点,结合强度高,沉积层残余应力小,变形小,沉积工艺简单,涂层组织细密等优良品质,可以在大气中进行,可以根据实际需要进行局部的模具修复,是表面涂层领域中具有广泛应用前景的新技术。但电火花放电沉积技术目前研究并不深入,特别是针对压铸模具中黏铝方面的探索需要进一步加强。

技术实现思路

1、基于现有技术中,模具防护涂层制备工艺的缺点,本发明提供了基于电火花沉积法的一种压铸模具用防铝液黏附抗冲蚀复合涂层及其制备方法,利用电火花沉积法将w和wc-co以及w2o3复合形成多层膜,不但可以发挥金属和陶瓷的各自优势,还可以将两者优势进行结合,实现高硬度高韧性高自润滑的功能。

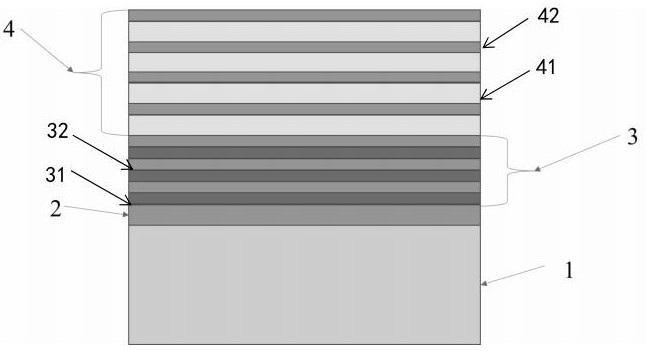

2、本发明解决上述技术问题所提供的技术方案为:一种压铸模具用防铝液黏附抗冲蚀复合涂层,包括采用电火花放电方式在压铸模具表面制备的w/wc-co/w2o3金属陶瓷复合梯度层;所述w/wc-co/w2o3金属陶瓷复合梯度层包括结合层、耐磨耐冲蚀层和抗黏附层;所述结合层为纯w金属层,所述耐磨耐冲蚀层为w/wc-co合金复合多层膜,所述抗黏附层为w-w2o3复合多层膜。

3、本发明解决上述技术问题所提供的技术方案的优选为:所述耐磨耐冲蚀层包括交替的第一w单层和wc-co单层。

4、本发明解决上述技术问题所提供的技术方案的优选为:所述第一w单层的厚度范围为1-2微米,所述wc-co单层的厚度范围为1-4微米。

5、本发明解决上述技术问题所提供的技术方案的优选为:所述抗黏附层包括交替的第二w单层和w2o3单层。

6、本发明解决上述技术问题所提供的技术方案的优选为:所述第二w单层的厚度范围为1-2微米,所述w2o3单层的厚度范围为1-3微米。

7、本发明解决上述技术问题所提供的技术方案的优选为:所述结合层的晶粒尺度范围为3-5微米,厚度范围为3-10微米,所述耐磨耐冲蚀层的厚度范围为10-30微米,所述抗黏附层的的厚度范围为10-20微米。

8、本发明解决上述技术问题所提供的另一主题的技术方案为:一种压铸模具用防铝液黏附抗冲蚀复合涂层的制备方法,包括如下步骤:

9、步骤一、在室温条件下,对压铸模具表面进行除油处理;

10、步骤二、在压铸模具表面采用电火花放电方式制备纯w金属层作为结合层;

11、步骤三、在结合层外采用电火花放电方式制备逐层制备wc-co单层和第一w单层,进而形成w/wc-co合金复合多层膜;

12、步骤四、在w/wc-co合金复合多层膜外采用电火花放电方式制备逐层制备w2o3单层和第二w单层,进而形成w-w2o3复合多层膜。

13、本发明解决上述技术问题所提供的另一主题的技术方案的优选为:步骤二中,电火花放电在氩气保护环境中进行,电火花放电的放电电极采用3-5mm直径的纯钨棒,放电电容为20-100µf,放电电压为50-150v。

14、本发明解决上述技术问题所提供的另一主题的技术方案的优选为:步骤三中,电火花放电在氩气保护环境中进行,制备第一w单层的放电电极采用3-5mm直径的纯钨棒,放电电容为20-100µf,放电电压为50-150v;

15、制备wc-co单层的放电电极采用3-5mm直径的wc-co棒,放电电容为50-100µf,放电电压为10-200v。

16、本发明解决上述技术问题所提供的另一主题的技术方案的优选为:步骤四中,在水中进行制备所述w2o3单层,放电电极采用3-5mm直径的纯钨棒,放电电容为20-100µf,放电电压为50-150v;在氩气保护环境中制备第二w单层,放电电极采用3-5mm直径的纯钨棒,放电电容为20-100µf,放电电压为50-150v。

17、与现有技术相比,本发明的优点主要有:

18、1、将w和wc-co涂层进行复合,构建金属-碳化物多层耐磨涂层,使涂层具有比常规陶瓷涂层更佳的韧性和耐磨性。

19、2、利用w2o3涂层自润滑特性,构建w-w2o3多层涂层,不但具有高自润滑特性,而且具有高韧性,避免了磨损过程中导致的涂层开裂问题。

20、3、纯w金属结合层的使用可以形成成分梯度,提高基体和涂层的结合力,使涂层在模具钢上具有更好的适应性。

21、4、在水中进行w2o3涂层的制备,不但可以实现涂层的低应力,而且可以实现将w原位氧化制备自润滑涂层的要求。

22、5、与常规电镀和化学镀技术相比,采用电火花沉积将多种涂层材料进行复合并在大气环境中进行制备,制备出冶金结合的涂层,避免高低温冲击时导致的涂层脱落,拓宽了电火花沉积技术的应用范围,实现了在压铸模具表面处理中的应用。

- 还没有人留言评论。精彩留言会获得点赞!