弹操机构用封闭装置的浇铸方法与流程

本发明属于模具,具体涉及一种弹操机构用封闭装置的浇铸方法。

背景技术:

1、在内置弾操机构的高压开关断路器中,外侧是一个封闭装置,封闭装置由箱体和箱盖组成密闭空间,箱体、箱盖均是开口长方体结构的薄壁零件,如图1、2所示,箱体的每个面上分布着热节,箱盖的内腔也分布着较多数量的热节,在较高工艺出品率和分型分模要求下,无法为所有热节设置补缩通道,导致部分热节会产生缩松缩孔缺陷。

技术实现思路

1、有鉴于此,本发明提供一种不会产生缩松缩孔的弹操机构用封闭装置的浇铸方法。

2、本发明解决其技术问题所采用的技术方案是:

3、一种弹操机构用封闭装置的浇铸方法,包括以下步骤:

4、s1:将弹操机构用封闭装置模具工作至合模状态,所述弹操机构用封闭装置模具包括箱盖模具、箱体模具;

5、s2:将箱盖模具、箱体模具分别进行预加热;

6、s3:待箱盖模具、箱体模具预加热后分别进行浇铸;

7、将第一预定温度的铝液以第一预定压力曲线通入箱盖模具中进行充型、凝固,以使箱盖模具模具充型结束后,箱盖模具中的铝液在相态转化的过程中的自动补缩;

8、将第一预定温度的铝液以第二预定压力曲线通入箱体模具中进行充型、凝固,以使箱体模具模具充型结束后,箱体模具中的铝液在相态转化的过程中的自动补缩;

9、s4:待箱盖模具中的铝液由液态转化为固态后,卸除压力、开模,取出制备好的箱盖,待箱体模具中的铝液由液态转化为固态,卸除压力,取出制备好的箱体。

10、优选地,所述箱盖模具包括箱盖定模组件、箱盖动模组件,所述箱盖定模组件包括箱盖定模模具、箱盖浇口套部、箱盖风冷部,所述箱盖定模模具的上部内侧壁设置多个第一热节,所述箱盖风冷部包括第一风冷管道,所述箱盖动模组件包括箱盖动模模具,所述箱盖定模模具位于所述箱盖浇口套部的上部,所述箱盖动模模具位于所述箱盖定模模具的上部,所述箱盖定模模具与所述箱盖浇口套部连接,所述箱盖动模模具搭接在所述定模模具上,所述箱盖定模模具的上部与所述箱盖动模模具的下部形成箱盖浇筑腔体,所述箱盖定模模具的上部与所述箱盖动模模具的下部形成的箱盖浇筑腔体与封闭装置的箱盖形状、大小相同,所述第一风冷管道的数量与所述第一热节的数量相同,所述第一风冷管道与所述定模模具连接,且所述第一风冷管道的端部指向所述第一热节;

11、所述箱体模具包括箱体定模组件、箱体侧动模组件、箱体上动模组件;所述箱体定模组件包括箱体定模模具、箱体分流包部,所述箱体侧动模组件包括左动模模具、右动模模具、前动模模具、后动模模具,所述箱体上动模组件包括箱体上动模模具,所述箱体定模模具位于所述箱体分流包部的上方,所述箱体定模模具的位于所述左动模模具、右动模模具、前动模模具、后动模模具、上动模模具的下方,所述箱体定模模具与所述左动模模具、右动模模具、前动模模具、后动模模具垂直,所述箱体定模模具与所述箱体上动模模具平行,所述左动模模具、右动模模具、前动模模具、后动模模具位于同一水平面,所述左动模模具、右动模模具相互平行,所述左动模模具与所述前动模模具、后动模模具垂直,所述前动模模具、后动模模具相互平行,所述箱体定模模具与所述箱体分流包部连接,所述箱体定模模具的左侧与所述左动模模具滑动连接,所述箱体定模模具的右侧与所述右动模模具滑动连接,所述箱体定模模具的前侧与所述前动模模具滑动连接,所述箱体定模模具的后侧与所述后动模模具滑动连接,所述箱体定模模具、左动模模具、右动模模具、前动模模具、后动模模具构成一个凹槽,所述箱体上动模模具盖合在所述箱体定模模具、左动模模具、右动模模具、前动模模具、后动模模具构成的凹槽内,所述箱体定模模具的上部、箱体上动模模具的下部、左动模模具的右部、右动模模具的左部、前动模模具的后部、后动模模具的前部形成箱体浇筑腔体,所述箱体定模模具的上部、箱体上动模模具的下部、左动模模具的右部、右动模模具的左部、前动模模具的后部、后动模模具的前部形成的箱体浇筑腔体与封闭装置的箱体的形状、大小相同,所述箱体上动模模具的下部周向外侧设置多个第二热节,所述箱体上动模模具的底部设置多个横浇道,每个所述横浇道的末端对应与一个所述第二热节连通。

12、优选地,所述s2步骤中,所述箱盖定模组件预加热至360℃-420℃,所述箱盖动模组件预加热至340℃-400℃,所述箱体定模组件预加热至360℃-420℃,所有箱体侧动模组件预加热至320℃-380℃,所述箱体上动模组件预加热至340℃-400℃。

13、优选地,所述s3步骤中,所述铝液的第一预定温度为720℃-740℃。

14、优选地,所述s3步骤中,在箱盖模具充型、凝固过程中,所述第一风冷管道通入压缩空气,所述第一风冷管道内的压缩空气的压力为0.05mpa-0.1mpa。

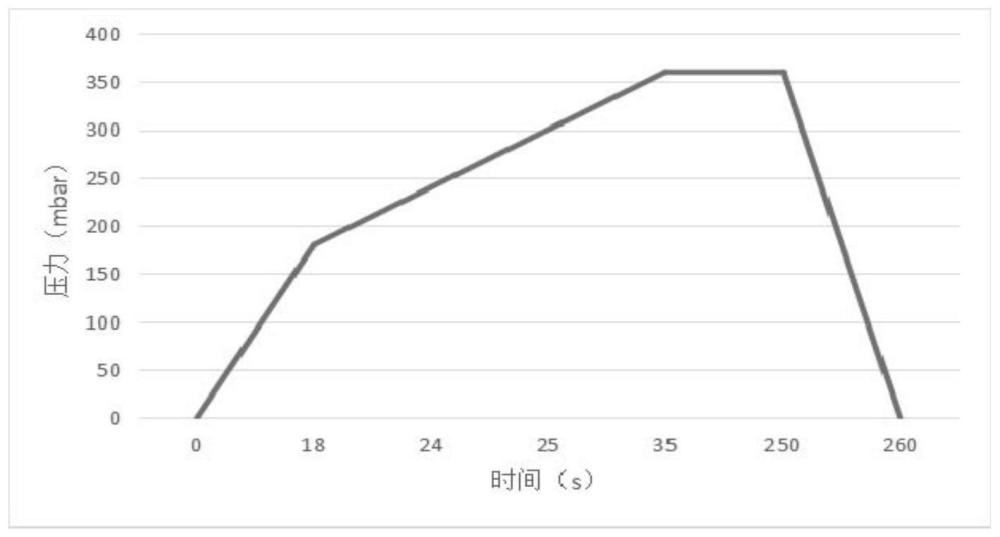

15、优选地,所述s3步骤中,所述第一预定压力曲线的最大压力为360mbar。

16、优选地,所述s3步骤中,所述第二预定压力曲线的最大压力为450mbar。

17、优选地,所述s3步骤中,所述箱盖模具中充型的压力低于所述箱盖模具中凝固的压力。

18、优选地,所述s3步骤中,所述箱体模具中充型的压力低于所述箱体模具中凝固的压力。

19、优选地,所述箱盖风冷部还包括第二风冷管道,所述第二风冷管道的一端穿过所述箱盖动模模具指向所述箱盖浇口套部处。

20、与现有技术相比,本发明的有益效果在于:

21、本发明提供的弹操机构用封闭装置的浇铸方法,将箱盖模具、箱体模具工作至合模状态,再将箱盖模具、箱体模具分别进行预加热;待箱盖模具、箱体模具预加热后,将第一预定温度的铝液以第一预定压力曲线通入箱盖模具中进行充型、凝固,将第一预定温度的铝液以第二预定压力曲线通入箱体模具中进行充型、凝固,待箱盖模具、箱体模具中的铝液由液态转化为固态后,卸除压力、开模,取出制备好的箱盖、箱体;在箱盖模具、箱体模具在充型结束后,通过对压力的调整使得铝液在相态转化的过程中,箱体模具、箱盖模具的热节位置先冷却,其他位置后冷却,以使箱盖模具、箱体模具内的铝液冷却速率不同,进而自动补缩,使得箱体模具、箱盖模具的热节位置不会产生缩松缩孔缺陷,且箱体、箱盖制备工艺简单、且产品缩松、缩孔、氧化渣缺陷也大大减少,合格率得到大大提高。

技术特征:

1.一种弹操机构用封闭装置的浇铸方法,其特征在于,包括以下步骤:

2.如权利要求1所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述箱盖模具包括箱盖定模组件、箱盖动模组件,所述箱盖定模组件包括箱盖定模模具、箱盖浇口套部、箱盖风冷部,所述箱盖定模模具的上部内侧壁设置多个第一热节,所述箱盖风冷部包括第一风冷管道,所述箱盖动模组件包括箱盖动模模具,所述箱盖定模模具位于所述箱盖浇口套部的上部,所述箱盖动模模具位于所述箱盖定模模具的上部,所述箱盖定模模具与所述箱盖浇口套部连接,所述箱盖动模模具搭接在所述箱盖定模模具上,所述箱盖定模模具的上部与所述箱盖动模模具的下部形成箱盖浇筑腔体,所述箱盖定模模具的上部与所述箱盖动模模具的下部形成的箱盖浇筑腔体与封闭装置的箱盖形状、大小相同,所述第一风冷管道的数量与所述第一热节的数量相同,所述第一风冷管道与所述定模模具连接,且所述第一风冷管道的端部指向所述第一热节;

3.如权利要求2所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述s2步骤中,所述箱盖定模组件预加热至360℃-420℃,所述箱盖动模组件预加热至340℃-400℃,所述箱体定模组件预加热至360℃-420℃,所有箱体侧动模组件预加热至320℃-380℃,所述箱体上动模组件预加热至340℃-400℃。

4.如权利要求1所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述s3步骤中,所述铝液的第一预定温度为720℃-740℃。

5.如权利要求2所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述s3步骤中,在箱盖模具充型、凝固过程中,所述第一风冷管道通入压缩空气,所述第一风冷管道内的压缩空气的压力为0.05mpa-0.1mpa。

6.如权利要求1所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述s3步骤中,所述第一预定压力曲线的最大压力为360mbar。

7.如权利要求1所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述s3步骤中,所述第二预定压力曲线的最大压力为450mbar。

8.如权利要求1所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述s3步骤中,所述箱盖模具中充型的压力低于所述箱盖模具中凝固的压力。

9.如权利要求1所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述s3步骤中,所述箱体模具中充型的压力低于所述箱体模具中凝固的压力。

10.如权利要求1所述的弹操机构用封闭装置的浇铸方法,其特征在于:所述箱盖风冷部还包括第二风冷管道,所述第二风冷管道的一端穿过所述箱盖动模模具指向所述箱盖浇口套部处。

技术总结

本发明提供弹操机构用封闭装置的浇铸方法,涉及模具浇铸技术领域,将箱盖模具、箱体模具工作至合模状态,再将箱盖模具、箱体模具分别进行预加热;预加热完毕后,将第一预定温度的铝液以第一预定压力曲线通入箱盖模具中进行充型、凝固,将第一预定温度的铝液以第二预定压力曲线通入箱体模具中进行充型、凝固,待铝液由液态转化为固态后,卸除压力、开模,取出制备好的箱盖、箱体;在箱盖模具、箱体模具在充型结束后,通过对压力的调整使得铝液在相态转化的过程中,箱体模具、箱盖模具的热节位置先冷却,其他位置后冷却,以使箱盖模具、箱体模具内的铝液冷却速率不同,进而自动补缩,使得箱体模具、箱盖模具的热节位置不会产生缩松缩孔缺陷。

技术研发人员:米伟,贾怀祖,郭枫,赵浩坤,王小宁,赵浩乾

受保护的技术使用者:宁夏维尔铸造有限责任公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!