一种地板槽打磨设备及工作方法与流程

本发明属于打磨设备,具体涉及一种地板槽打磨设备及工作方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、目前食品、医药甚至高档服饰等物品的国际贸易大都采用冷藏集装箱进行运输。在运送某些货物时,其所散发的微弱酸性气体长时间会造成集装箱铝合金风道地板表面腐蚀,若不经处理再次使用此集装箱运送其他货物,腐蚀物会对后续货物尤其是食品造成污染,所以按照冷藏集装箱维修标准要求,需将地板更换或对地板进行打磨除锈及防腐处理。

3、现有的地板槽结构如图11所示,地板槽的槽口宽度小于槽内的宽度,图中箭头所指方向为地板槽需打磨的面,有底面、侧面、上表面以及下表面;由于需打磨面的位置不同,仅仅采用现有的高压水枪很难清洗,且需要的人员多、劳动时间长、效率低下、成本高等问题。并且,集装箱内的地板槽容易存在各种油渍、物品碎片、生物液体等等,因此水洗方式无法实现完全的清除。

4、还有一些采用打磨设备进行打磨实现除锈,比如专利号cn208019984u中公开了一种冷藏集装箱地板自动打磨设备,包括基座和安装在基座上的驱动系统、抛光系统和电气控制系统;抛光系统包括电机和抛光转轴,抛光转轴自上而下设置有同步带轮、轴承、抛光刷夹具和抛光刷;电机与主动同步带轮连接,主动同步带轮与抛光转轴的从同步带轮通过双面同步带连接传动;同步带轮套设在抛光转轴上,同步带轮和转轴之间设置有平键。

5、但是,该技术存在以下技术问题:

6、(1)该技术通过电机带动主同步带轮转动,主同步带轮再通过传动带带动从同步带轮转动,最终带动抛光刷进行打磨。可见该技术的抛光刷是同步运行的,因此只能通过电气控制系统控制打磨设备选择其中某个需打磨面进行打磨,无法实现地板槽底面、侧面、上表面以及下表面的同时打磨,这使地板槽完全打磨耗时长,打磨效率低。

7、并且,该技术中采用的抛光刷进行打磨,仅能实现地板槽的侧面和部分下表面的打磨。在抛光刷上设有轴,在抛光刷进入地板槽后,轴的端部会顶住地板槽的底面,抛光刷无法与地板槽底面接触,导致地板槽的底面无法打磨。该技术中的抛光刷的刷头朝向的是地板槽的侧面,因此即使将抛光刷对准地板槽的上表面也无法将刷头朝向上表面,也就无法实现地板槽上表面的打磨或打磨效果不佳。可见该技术的打磨范围有限,在打磨时死角大,容易出现遗漏位置。

8、(2)该技术中的抛光刷位置固定,在长期使用后,难免会发生磨损,磨损后会使抛光刷的刷头位置与地板槽打磨面的接触程度不同,这使抛光刷无法与地板槽充分接触,打磨的不彻底。此时只能更换抛光刷来保证打磨效果,增大了成本。

9、(3)在集装箱地板槽中难免会留存部分异物,在打磨设备行进过程中,如果碰到异物,会对打磨设备造成损坏,并且会影响打磨设备的打磨效果。该技术没考虑到地板槽中存在异物的情况,无法实现地板槽中的异物检测。

10、(4)该技术抛光刷的宽度大于地板槽槽口的宽度,这样才能在进入到地板槽内时与地板槽的侧面接触进行打磨,因此无法直接进入到地板槽内,在使用时需要斜着将抛光刷塞进地板槽中,再与轴连接才能进行打磨,在取出时也需要将抛光刷拆下再斜着取出,安装拆卸耗费时间长,导致打磨效率低。

技术实现思路

1、针对上述问题,本发明提供一种地板槽打磨设备及工作方法,能够实现无死角打磨,打磨效率高;并且在长期使用后,仍能确保打磨设备与地板槽的各个面充分接触;还可应对地板槽中存在异物的情况,避免对打磨设备造成损坏。

2、为实现上述目的,本发明采取以下技术方案:

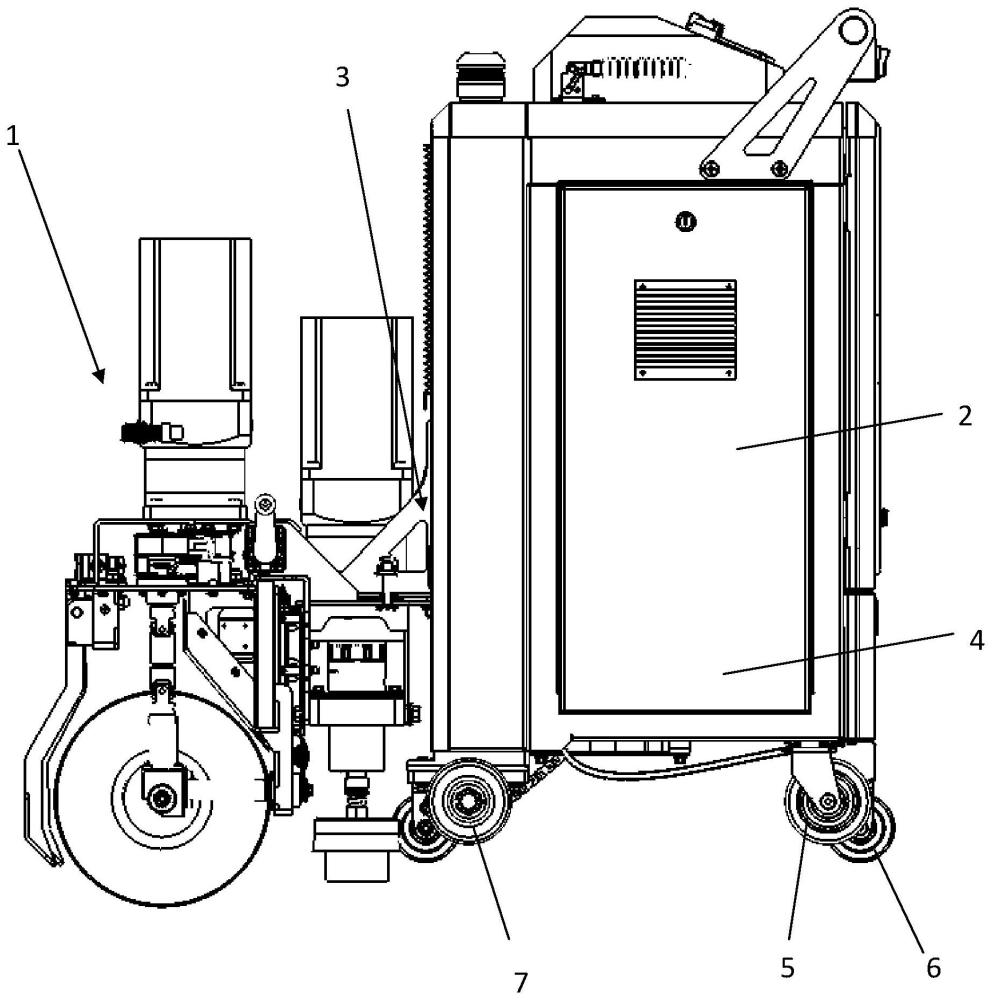

3、一种地板槽打磨设备,包括电控仓,所述电控仓的一端设置打磨总成升降装置,所述打磨总成升降装置的一端设置打磨总成;

4、所述打磨总成包括并列设置的第一打磨机构和第二打磨机构,通过打磨总成升降装置能够调整第一打磨机构和第二打磨机构的高度,通过电控仓能够控制第一打磨机构和第二打磨机构同时进行打磨;其中,所述第一打磨机构用于打磨地板槽的上表面、下表面以及侧面,所述第二打磨机构用于打磨地板槽的底面;

5、所述第二打磨机构包括多个并排设置的圆盘刷,所述圆盘刷的宽度小于地板槽的槽口宽度;圆盘刷与转动驱动单元和摆动驱动单元分别连接,以控制圆盘刷能够在转动的同时进行摆动,从而实现对地板槽底面的充分打磨;

6、所述摆动驱动单元包括摆动电机,所述摆动电机的输出端与凸轮的一端连接,所述凸轮的另一端与摆臂连接,所述摆臂的两端设置直线滑轨;所述摆臂的下端与联动杆连接,所述联动杆的端面与连杆的一端连接,所述连杆的另一端与转动轴的一端连接,所述转动轴的另一端与换向器的一端连接。

7、进一步的,所述转动驱动单元包括第一减速电机,所述第一减速电机的输出端与皮带传动总成连接,所述皮带传动总成的输出端与十字万向伸缩传动轴连接,所述十字万向伸缩传动轴与换向器的另一端连接,所述换向器的两端设置圆盘刷;所述皮带传动总成包括第三安装板上,所述第三安装板的一端设置摆动驱动单元;所述摆动驱动单元还包括第四安装板,所述第四安装板与第三安装板连接;所述第四安装板的一端设置摆动电机。

8、进一步的,所述皮带传动总成包括主动带轮,所述主动带轮与第一减速电机的输出端连接,所述主动带轮的两端设置第一从动带轮,所述主动带轮与第一从动带轮通过传动带连接;所述第一从动带轮的一端设置第二从动带轮,所述第一从动带轮与第二从动带轮通过传动带连接;所述第一从动带轮与第二从动带轮连接的传动带上设置张紧器;所述第一从动带轮套设在第一带轮轴上,所述第二从动带轮套设在第二带轮轴上,所述第一带轮轴和第二带轮轴的输出端与换向器连接。

9、进一步的,所述皮带传动总成的一端设置高度微调装置,所述高度微调装置包括第二安装架,所述第二安装架与第一安装板连接,所述第二安装架的一端设置转动把手,所述转动把手与转动杆连接,所述转动杆穿过第二安装架;所述转动杆的两端套设第一锥齿轮,所述第一锥齿轮的一端与第二锥齿轮啮合,所述第二锥齿轮套设在螺纹杆上,所述螺纹杆设置在升降柱内,所述升降柱与第三安装板固定连接。

10、进一步的,所述皮带传动总成的另一端设置前感应装置,所述前感应装置包括安装杆,所述安装杆穿过第一安装架,所述第一安装架与第三安装板固定连接,所述第一安装架的上端设置行程开关;所述安装杆上套设前感应臂,所述前感应臂位于打磨刷前部。

11、进一步的,所述连杆在联动杆上间隔设置若干个,若干个连杆的一端与联动杆转动连接,另一端与换向器固定连接。

12、进一步的,所述打磨总成升降装置包括挂架,所述挂架的下端设置升降电机安装架,所述升降电机安装架与电控仓的侧部连接;所述升降电机安装架上设置升降电机,所述升降电机的输出端与第一螺杆连接,所述第一螺杆上套设升降块,所述升降块的一端与三角架的一端连接,所述三角架的一端与打磨总成连接;所述挂架上的两端设置升降导轨,所述三角架上的两端设置导向块,所述导向块的一端位于升降导轨内,所述导向块在升降导轨内滑动。

13、进一步的,所述第一打磨机构包括第二减速电机,所述第二减速电机的输出端与联轴器连接,所述联轴器的输出端与齿轮箱连接,所述齿轮箱的一端与打磨刷连接;所述齿轮箱的一端与第一安装板连接,所述齿轮箱的另一端与第二安装板的一端连接,所述第二安装板的另一端与三角架连接。

14、进一步的,所述电控仓内的下端为配重区,所述配重区设置配重块;所述电控仓的下部的一端设置万向轮,下部的另一端设置驱动轮;所述万向轮和驱动轮的内侧设置限位轮。

15、进一步的,所述电控仓的上端设置三色警示灯,所述三色警示灯的一端设置显示仪表,所述显示仪表的一端设置启动开关,所述显示仪表的另一端设置急停按钮;所述显示仪表的一侧设置把手,所述把手的两端与电控仓固定连接,所述把手的下端设置动力辅助开关;所述电控仓的侧壁设置超声波雷达,所述超声波雷达的下端设置电缆线出口。

16、一种地板槽打磨设备的工作方法,其特征在于,包括以下步骤:

17、首先将第一打磨机构的打磨刷和第二打磨机构的圆盘刷与地板槽的槽口位置上下对正,调整第一打磨机构和第二打磨机构的高度,使打磨刷与地板槽的上表面、下表面以及侧面紧贴,圆盘刷进入到地板槽内与地板槽的底面紧贴;再对圆盘刷的位置精确调整;

18、调整完毕后,控制第一打磨机构和第二打磨机构同时工作;

19、通过第一打磨机构的第二减速电机带动齿轮箱内的齿轮转动,最终使打磨刷转动,对地板槽的上表面、侧面以及下表面进行打磨;

20、通过第二打磨机构的转动驱动单元使圆盘刷转动;同时,通过摆动驱动单元的摆动电机带动凸轮转动,凸轮带动摆臂摆动,进而带动联动杆摆动,再由联动杆带动连杆摆动,由连杆带动转动轴摆动,最终由转动轴带动圆盘刷沿着圆盘刷的轴向摆动;圆盘刷在摆动的同时转动,使圆盘刷对地板槽底面充分打磨;

21、在地板槽一个位置打磨完成后,通过电机带动驱动轮转动使地板槽打磨设备向前移动,改变第一打磨机构和第二打磨机构的打磨位置,进行下一位置的地板槽打磨。

22、进一步的,在移动的过程中,通过前感应装置的前感应臂检测地板槽内是否存在异物,前感应臂触碰到异物时,触发行程开关,行程开关反馈停车信息,进而使地板槽打磨设备停止前进。

23、与现有技术相比,本发明具有的优点和积极效果是:

24、1、本发明设有打磨总成,通过打磨总成的第一打磨机构和第二打磨机构配合实现无死角打磨。第一打磨机构通过第二减速电机带动齿轮箱内的齿轮转动,进而使打磨刷转动,其中打磨刷间隔设置多个,可对地板槽的上表面、下表面以及侧面的打磨;第二打磨机构通过第一减速电机带动皮带传动总成内的皮带轮转动,最终带动圆盘刷转动,即可对地板槽的底面进行打磨,并且通过摆动驱动单元在圆盘刷转动的同时使圆盘刷摆动,即可保证地板槽底面打磨彻底。

25、本发明的第一打磨机构和第二打磨机构均有独立的传动结构,因此第一打磨机构和第二打磨机构可同时运行,即同时对地板槽的底面、上表面、下表面以及侧面,极大提高了打磨效率。可以清理各种污渍、氧化层、碎屑物等,具有强大的清洁功能,清洁效率高的效果,打磨设备清洁无死角,可以进行全方位的磨刷的目的。

26、2、本发明设置打磨总成升降装置,通过打磨总成升降装置使打磨总成升降,使第一打磨机构的打磨刷和第二打磨机构的圆盘刷与地板槽的各个面充分接触,即可保证地板槽的打磨效果,在长期使用后,通过控制打磨总成升降装置的升降来调整打磨刷和圆盘刷与地板槽的接触程度,在磨损后仍能确保打磨刷和圆盘刷与地板槽的各个面充分接触,进而使打磨刷和圆盘刷可长期使用,不必经常更换,降低了成本。

27、通过高度微调装置可对第二打磨机构的高度进行微调,进而实现圆盘刷与地板槽底面接触程度的调整,提高了高度调整的精确度,进而充分发挥圆盘刷的打磨效果,使圆盘刷进行足量的使用,避免浪费。

28、3、本发明设置前感应装置,通过前感应装置的前感应臂检测地板槽内是否存在异物,前感应臂触碰到异物时,触发行程开关,行程开关反馈停车信息,进而使打磨设备停止前进,可以避免对打磨设备造成损坏,确保打磨设备的打磨效果。

29、4、本发明中第一打磨装置的打磨刷,可从地板槽的上方直接进入到地板槽内,在一个位置打磨完成后,直接向上抬升就可使打磨刷从地板槽内脱离。因圆盘刷的宽度小于地板槽的槽口宽度,这使圆盘刷可从地板槽槽口直接进入到地板槽内,从而与地板槽的底面接触,进而通过圆盘刷摆动和转动实现地板槽底面的打磨,无需反复安装拆卸,打磨效率高。

30、5、本发明的地板槽打磨设备进行打磨清洁,可以解决各种污渍、杂物、表面氧化物、表面划痕等等问题。实现高效清洁、设备操作简单、安全性能高、清洁无死角等优点。

- 还没有人留言评论。精彩留言会获得点赞!