一种缩减连铸板坯厚度并改善板坯内部质量的方法以及连铸机与流程

本发明涉及金属冶炼领域,具体涉及到一种缩减连铸板坯厚度并改善板坯内部质量的方法以及连铸机。

背景技术:

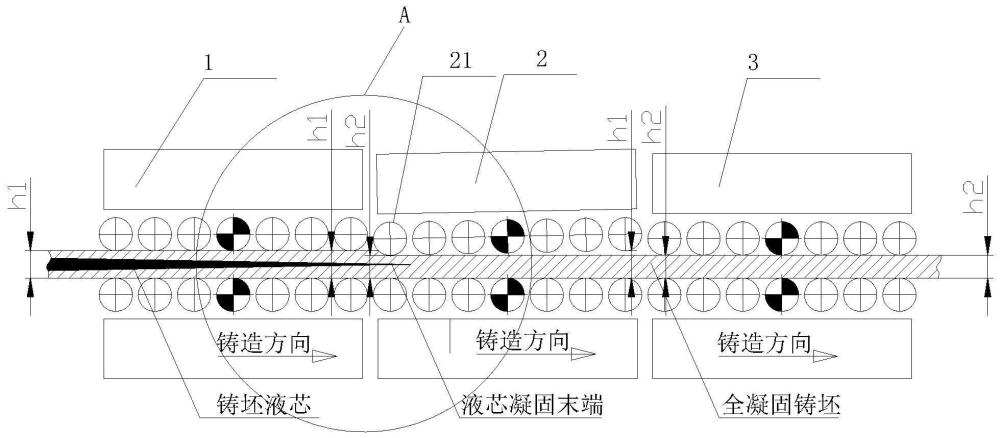

1、图1所示为现有板坯连铸正常生产操作示意图,铸坯依次经过多个扇形段进行压铸最终形成一定厚度的板坯。但是在生产后的检测我们发现,连铸板坯特别是厚板坯及特厚板坯普遍存在中心偏析、中心疏松与缩孔的内部质量问题,造成铸坯一定的质量缺陷,其结果是不能够生产高质量要求的连铸坯,同时影响轧制钢材的机械性能,特别是使特厚钢板的生产受到一定的限制,超过一定厚度的特厚钢板不能够通过连铸坯生产。

2、实践证明连铸轻压下技术可以有效地解决铸坯内部中心偏析的问题,但对于铸坯内部疏松与缩孔的问题却收效甚微。为了解决铸坯内部疏松与缩孔的问题,目前普遍的做法是,一方面通过模铸钢锭取代连铸坯,来满足某些钢坯料对质量的高要求。但由于不能够实现连铸生产,不利于钢坯料的大批量生产,也不利于节能降耗。另一方面通过加大连铸坯轧制过程中的压缩比,以此来保证轧制钢材的机械性能,确保钢板的质量。但这又严重地限制了厚钢板的生产厚度,不能够生产特厚钢板。

技术实现思路

1、本申请发明人研究发现,连铸坯的内部疏松与缩孔主要形成于铸坯液芯凝固末端处。因此,在铸坯液芯凝固末端这一点,通过一个辊子对铸坯施加20mm以上的厚度缩减压下量,相当于对铸坯实施一个“轧制道次”,通过对铸坯此处的挤压,使中心疏松与缩孔在其形成阶段就被压合,从而消除这一铸坯缺陷。具体方案如下:

2、一种缩减连铸板坯厚度并改善板坯内部质量的连铸机,所述连铸机设有沿所述连铸板坯铸造方向上分布的至少3个扇形段装置,每个扇形段均设有上框架和下框架,所述上框架和所述下框架分别安装有上辊组和下辊组,3个扇形段的下辊组的传输面处于同一平面,所述连铸板坯在至少3个扇形段装置的辊缝内传输并依次由所述扇形段装置对所述连铸板坯进行压铸,其特征在于,

3、设在连铸方向上3个连续的所述扇形段装置依次为第一扇形段装置、第二扇形段装置、第三扇形段装置,设所述第一扇形段装置和所述第三扇形段装置的压下量分别为l1、l2,其中,l1<l2,并且20mm≤l2≤40mm;

4、连铸板坯的液芯凝固末端处于第二扇形段装置的入口端,所述第二扇形段装置的上框架靠近第一扇形段装置的一端向下倾斜使得所述第二扇形段装置的辊缝在连铸方向上呈开口高度逐渐增加的倒楔形,所述第二扇形段装置入口处第一个上辊筒的压下量为l2。

5、进一步的,上辊组和下辊组中部均设有位置相对应的驱动辊,以及位于驱动辊两侧的从动辊。

6、进一步的,所述第二扇形段装置的上框架配置有旋转机构,用于带动所述第二扇形段装置的上框架以出口端辊筒为中心旋转。

7、一种基于上述连铸机来缩减连铸板坯厚度并改善板坯内部质量的方法,所述方法步骤包括:

8、将第二扇形段装置的上框架旋转至第二扇形段装置入口处第一个上辊筒与第三扇形段装置的上辊组处于同一平面;

9、调整连铸机的拉坯速度,使连铸板坯的液芯凝固末端正好处于第二扇形段装置的入口端;

10、连铸板坯依次经过第一扇形段装置、第二扇形段装置、第三扇形段装置,第二扇形段装置入口处第一个上辊筒对连铸板坯实施l2的压下量,使连铸板坯在液芯凝固末端处受到挤压从而将连铸板坯的中心疏松与缩孔压合。

11、本发明的优势主要体现在以下方面:

12、首先,该发明能够有效消除铸坯内部的疏松和缩孔现象,从而提升铸坯的内部质量。这一优势使得那些原本只能通过模铸方式生产的高质量钢种,如今可以通过连铸坯的方式进行生产。同时,该发明还能确保轧制钢材的机械性能,进一步提升了产品质量。此外,通过降低铸坯轧制过程中的压缩比,该发明还可以提高厚钢板的成材厚度,进而实现生产特厚钢板的目标。因此,这一连铸生产操作工艺具有极高的应用价值和广泛的推广意义。

13、其次,该发明在现有扇形段结构的基础上无需进行大规模改动。仅需要在连铸板坯的液芯凝固末端的扇形段上增加一个旋转装置,其他部分无需更改。这一特点降低了改造的成本,提高了实施的便利性。

14、总之,本发明在提高连铸坯生产质量的同时,有效降低了生产成本,展现出较高的灵活性和广泛适用性。在我国钢铁产业持续追求高质量发展的大背景下,本发明为连铸生产带来了全新解决方案,有望促进行业技术进步。

技术特征:

1.一种缩减连铸板坯厚度并改善板坯内部质量的连铸机,所述连铸机设有沿所述连铸板坯铸造方向上分布的至少3个扇形段装置,每个扇形段均设有上框架和下框架,所述上框架和所述下框架分别安装有上辊组和下辊组,3个扇形段的下辊组的传输面处于同一平面,所述连铸板坯在至少3个扇形段装置的辊缝内传输并依次由所述扇形段装置对所述连铸板坯进行压铸,其特征在于,

2.如权利要求1所述的连铸机,其特征在于,上辊组和下辊组中部均设有位置相对应的驱动辊,以及位于驱动辊两侧的从动辊。

3.如权利要求2所述的连铸机,其特征在于,所述第二扇形段装置(2)的上框架配置有旋转机构,用于带动所述第二扇形段装置(2)的上框架以出口端辊筒为中心旋转。

4.一种基于权利要求1-3任意一项所述连铸机来缩减连铸板坯厚度并改善板坯内部质量的方法,其特征在于,所述方法步骤包括:

技术总结

本发明提供了一种缩减连铸板坯厚度并改善板坯内部质量的方法以及连铸机,连铸机设有沿连铸板坯铸造方向上分布的第一扇形段装置、第二扇形段装置、第三扇形段装置,设第一扇形段装置和第三扇形段装置的压下量分别为L1、L2,L1<L2,并且20mm≤L2≤40mm,连铸板坯的液芯凝固末端处于第二扇形段装置的入口端,第二扇形段装置的上框架靠近第一扇形段装置的一端向下倾斜,第二扇形段装置入口处第一个上辊筒的压下量为L2。在铸坯液芯凝固末端这一点,通过一个辊子对铸坯施加20mm以上的厚度缩减压下量,相当于对铸坯实施一个“轧制道次”,通过对铸坯此处的挤压,使中心疏松与缩孔在其形成阶段就被压合,从而消除这一铸坯缺陷。

技术研发人员:尉鹏,谭希华,冯华堂,谭冠军

受保护的技术使用者:上海梅山工业民用工程设计研究院有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!