回转体试样精密缺口加工装置及加工方法与流程

本发明属于航空金属材料回转体试样加工,具体涉及回转体试样精密缺口加工装置,本发明还涉及利用该加工装置进行回转体试样精密缺口加工的方法。

背景技术:

1、罗罗公司是英国著名的发动机公司,也是欧洲最大的航空发动机企业,在全球航空发动机领域占据较大市场,具备成熟的理化测试业务流程,其中cme5036便是罗罗公司专用理化回转体试样图谱,所有经批准的rr供应商均需按照cme5036图谱中的回转体试样类型进行加工、测试,rr公司2021年3月发布的cme5036,第7版《回转体试样图谱》中编号为rh6200的蠕变回转体试样,缺口在宽度为0.43mm台肩上加工,尺寸要求高,加工难度大,难以肉眼直接观察缺口状况,本领域针对回转体表面加工缺口采用车床进行加工,使用车床在回转体工件的台肩上加工缺口,无法满足精度要求。

技术实现思路

1、本发明的目的是提供回转体试样精密缺口加工装置及加工方法,解决了现有技术中回转体试样精密缺口加工精度低的问题。

2、本发明的另一目的是提供回转体试样精密缺口的加工方法。

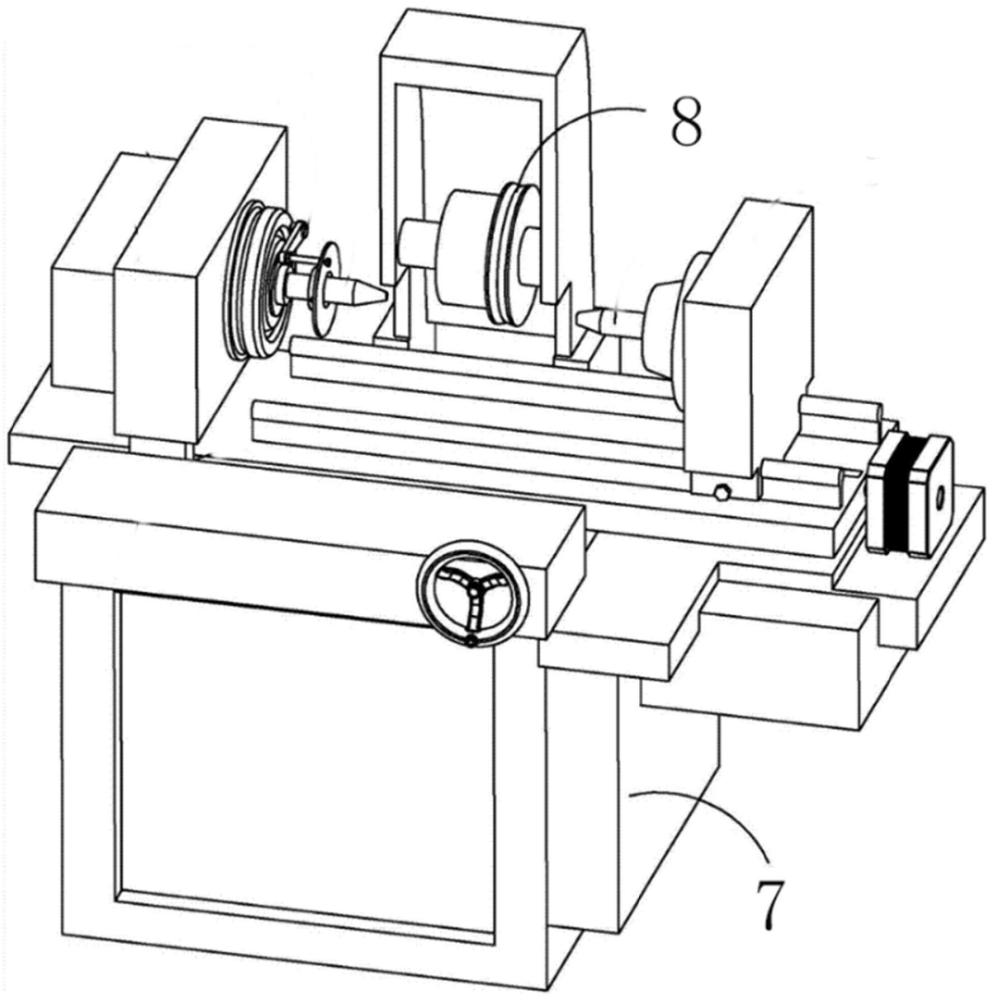

3、本发明所采用的技术方案是,回转体试样精密缺口加工装置,包括光学曲线磨床,光学曲线磨床的砂轮轴上设置有刀具夹具,刀具夹具的一端设置有刀具,刀具夹具包括底座,底座上开设有轴孔,轴孔的轴线与底座的底面平行,底座的一个侧面与顶面之间设有第一凹台面,底座的另一侧面与顶面之间设有第二凹台面,第一凹台面和第二凹台面均与轴孔的轴线平行,底座靠近第一凹台面的一侧设有刀具凸台。

4、本发明的特点还在于:

5、轴孔内套设有光学曲线磨床的砂轮轴,底座通过若干螺栓与光学曲线磨床的砂轮壳保护罩固接,刀具凸台上开设有与底座底面垂直的螺纹孔,螺纹孔内通过螺纹连接有刀具紧固螺栓,刀具上开设有通孔,刀具紧固螺栓穿过刀具的通孔。

6、刀具的尖端角度为20°-150°。

7、第一凹台面倒角半径为29mm-31mm。

8、本发明所采用的另一技术方案是,回转体试样精密缺口的加工方法,使用回转体试样精密缺口加工装置,具体步骤如下:

9、步骤1:打磨刀具;

10、步骤2:将打磨好的刀具安装在刀具夹具上,然后将刀具夹具安装于光学曲线磨床砂轮轴上,并通过法兰连接;

11、步骤3:对光学曲线磨床的头架和尾座进行找正;

12、步骤4:将步骤1中的透明硫酸纸张贴于光学曲线磨床的镜面处,保证透明硫酸纸中水平线矫正线与标准试棒的侧面阴影线重合,完成透明硫酸纸找正;

13、步骤5:在回转体试样上加工精密缺口。

14、本发明的另一特点还在于:

15、步骤1具体步骤为:

16、采用透明硫酸纸按50:1的放大比例绘制回转体试样精密缺口尺寸线和水平矫正线,将透明硫酸纸张贴在50倍轮廓投影仪的显示镜面上,通过调整透明硫酸纸的位置,将透明硫酸纸上的水平矫正线与50倍轮廓投影仪的显示镜面上的水平刻度线重合,对标准刀具进行若干次打磨,每次打磨后将刀具放置在50倍轮廓投影仪上,在显示镜面上对比观察刀具轮廓是否与回转体试样精密缺口尺寸线重合,直至二者重合完成刀具的打磨。

17、步骤3具体步骤为:

18、对光学曲线磨床的头架和尾座进行找正,将标准试棒安装于光学曲线磨床上,使用千分表沿标准试棒的轴线左右移动,通过调整尾座将设备水平调整至需要的精度。

19、步骤5的具体步骤为:

20、取出标准试棒,安装回转体试样,将回转体试样加工精密缺口的台肩外圆水平轮廓投影线与透明硫酸纸的水平矫正线重合,然后将光学曲线磨床的x轴光栅尺的零刻度线与台肩的一侧对齐,通过x轴光栅尺得到台肩的轴向总长,调整砂轮轴的轴向位置使刀具的尖角与x轴光栅尺测得台肩总长的一半刻度对齐,启动光学曲线磨床旋转回转体试样,刀具y轴进给,对回转体试样精密缺口进行加工,单次进刀小于0.005mm,加工至缺口投影与透明硫酸纸上的回转体试样精密缺口尺寸线重合即可。

21、本发明的有益效果是:

22、本发明回转体试样精密缺口加工装置及加工方法,采用光学曲线磨床、透明硫酸纸、光栅尺相结合的方式,在光学曲线磨床视角下加工精密缺口,可直接观察回转体试样精密缺口的加工状况、尺寸,提高了回转体试样精密缺口的加工精度;解决了肉眼无法观察的精密缺口加工难题,现有技术中,加工金属材料回转体的缺口需要采用硬质合金刀具,一般在车床上完成,而车床不具备50倍以上的放大效果,同时也不满足精密缺口的精度要求。市面上具备50倍以上的放大效果、同时又满足精密缺口的精度要求的设备为光学曲线磨床,但光学曲线磨床自带的是砂轮,加工金属过程中,砂轮颗粒掉落,导致无法满足理想的60度,缺口尖端呈“r”型。本发明通过刀具夹具装置,巧妙结合车床刀具的硬度优势、曲线磨床的放大及精度优势,完成回转体的精密缺口加工,制作成本低,加工方式巧妙,尺寸精度可靠,适用于同类型的其它缺口加工。

技术特征:

1.回转体试样精密缺口加工装置,其特征在于,包括光学曲线磨床(7),所述光学曲线磨床(7)的砂轮轴上设置有刀具夹具(8),所述刀具夹具(8)的一端设置有刀具,其特征在于,所述刀具夹具(8)包括底座(1),所述底座(1)上开设有轴孔(2),所述轴孔(2)的轴线与底座(1)的底面平行,所述底座(1)的一个侧面与顶面之间设有第一凹台面(5),所述底座(1)的另一侧面与顶面之间设有第二凹台面(6),所述第一凹台面(5)和第二凹台面(6)均与轴孔(2)的轴线平行,所述底座(1)靠近第一凹台面(5)的一侧设有刀具凸台(4)。

2.根据权利要求1所述的回转体试样精密缺口加工装置,其特征在于,所述轴孔(2)内套设有光学曲线磨床(7)的砂轮轴,所述底座(1)通过若干螺栓(3)与光学曲线磨床(7)的砂轮壳保护罩固接,所述刀具凸台(4)上开设有与底座(1)底面垂直的螺纹孔,所述螺纹孔内通过螺纹连接有刀具紧固螺栓,所述刀具上开设有通孔,所述刀具紧固螺栓穿过刀具的通孔。

3.根据权利要求2所述的回转体试样精密缺口加工装置,其特征在于,所述刀具的尖端角度为20°-150°。

4.根据权利要求3所述的回转体试样精密缺口加工装置,其特征在于,所述第一凹台面(5)倒角半径为29mm-31mm。

5.回转体试样精密缺口的加工方法,其特征在于,使用如权利要求4所述的回转体试样精密缺口加工装置,具体步骤如下:

6.根据权利要求5所述回转体试样精密缺口的加工方法,其特征在于,所述步骤1具体步骤为:

7.根据权利要求6所述回转体试样精密缺口的加工方法,其特征在于,所述步骤3具体步骤为:

8.根据权利要求7所述回转体试样精密缺口的加工方法,其特征在于,所述步骤5的具体步骤为:

技术总结

本发明公开回转体试样精密缺口加工装置,包括光学曲线磨床,光学曲线磨床的砂轮轴上设置有刀具夹具,刀具夹具的一端设置有刀具。本发明还公开了回转体试样精密缺口的加工方法,具体步骤如下:步骤1:打磨刀具;步骤2:将刀具安装至光学曲线磨床;步骤3:对光学曲线磨床的头架和尾座进行找正;步骤4:将步骤1中的透明硫酸纸张贴于光学曲线磨床的镜面处,并对透明硫酸纸找正;步骤5:在回转体试样上加工精密缺口。本发明的回转体试样精密缺口加工装置及加工方法,提高了回转体试样精密缺口的加工精度。

技术研发人员:杨敏,冯秀棚,张发中,李奎,刘峰,王文恋,何安保,杨盛,李娜梅,陈焕丽

受保护的技术使用者:中航金属材料理化检测科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!