一种背板的喷砂方法与流程

本发明属于背板加工,尤其涉及一种背板的喷砂方法。

背景技术:

1、靶材作为高速荷能粒子轰击的目标材料,通常都需要进行磁控溅射、多弧离子镀或其他类型的镀膜系统在适当工艺条件下溅射在基板上形成各种功能薄膜的溅射源。按材质可以分为金属靶材、陶瓷靶材及合金靶材等。目前,各种类型的溅射薄膜材料在半导体集成电路(lsi)、光碟、平面显示器以及工件的表面涂层等方面都得到了广泛的应用。

2、溅射镀膜为半导体生产中的一种常见工艺,在溅射镀膜过程中,通常使用背板固定用于溅射的靶材,即通过焊接、螺栓连接等方式将靶材连接到背板上进行固定。而新购买的背板若直接使用,后续焊接时焊料残留在背板非焊接区域。因此,需对新背板的非焊接区域进行喷砂处理,避免异物粘留。

3、喷砂是利用高速砂流的冲击作用清理和粗化基体表面的过程。采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

4、而在进行喷砂时,只需针对背板的非焊接区域进行喷砂,而其中一部分不需要喷砂,即该部分需要保护起来,使其免受喷砂的影响,以使得背板在喷砂过程中不会报废。现有技术中对于非喷砂区域采用的保护措施是通过胶带的粘贴实现的,但是目前的遮蔽过程中采用的胶带,由于其自身强度的限制以及胶带会残留在背板上,在喷砂过程中胶带会破损,导致不需要进行喷砂的待焊接靶材的区域受到喷伤,使得该背板无法使用。因此,需提供一种新背板的喷砂遮蔽治具,在喷砂过程中保证非喷砂区域不受到损伤。

技术实现思路

1、本发明的目的在于提供一种背板的喷砂方法,采用遮蔽治具对背板的非喷砂区域进行遮蔽处理,之后对喷砂区域进行喷砂处理,避免后续成品背板进行下一步加工时因残留焊料无法去除造成的返工报废,降低后续背板生产的不良率。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种背板的喷砂方法,所述喷砂方法包括:

4、对背板的非喷砂区域进行遮蔽处理,之后对喷砂区域进行喷砂处理;

5、所述背板的非喷砂区域为待焊接靶材的区域;

6、所述喷砂处理的喷砂压力为3-6mpa,例如可以是3.2mpa、3.5mpa、3.7mpa、4mpa、4.2mpa、4.5mpa、4.7mpa、5mpa、5.2mpa、5.5mpa、5.7mpa或5.9mpa等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

7、本发明中,若喷砂压力过小时,难以使背板的非焊接区域得到所需的粗糙度;若喷砂压力过大时,则容易破坏背板。

8、本发明所述喷砂方法创新地对背板的待焊接靶材区域进行遮蔽处理,而对非焊接区域进行喷砂处理。通过对背板的非喷砂区域进行遮蔽处理,避免喷砂时喷伤背板的待焊接靶材的区域,同时防止异物残留,影响后续操作;而后对喷砂区域进行喷砂处理形成喷砂面,避免后续成品背板进行下一步加工(如喷砂)时因残留焊料无法去除造成的返工报废,降低后续背板生产的不良率。所述方法操作简单,处理速度快,成本较低,具有广阔的应用前景。

9、作为本发明优选的技术方案,所述遮蔽处理为:采用遮蔽治具对背板的非喷砂区域进行遮蔽处理。

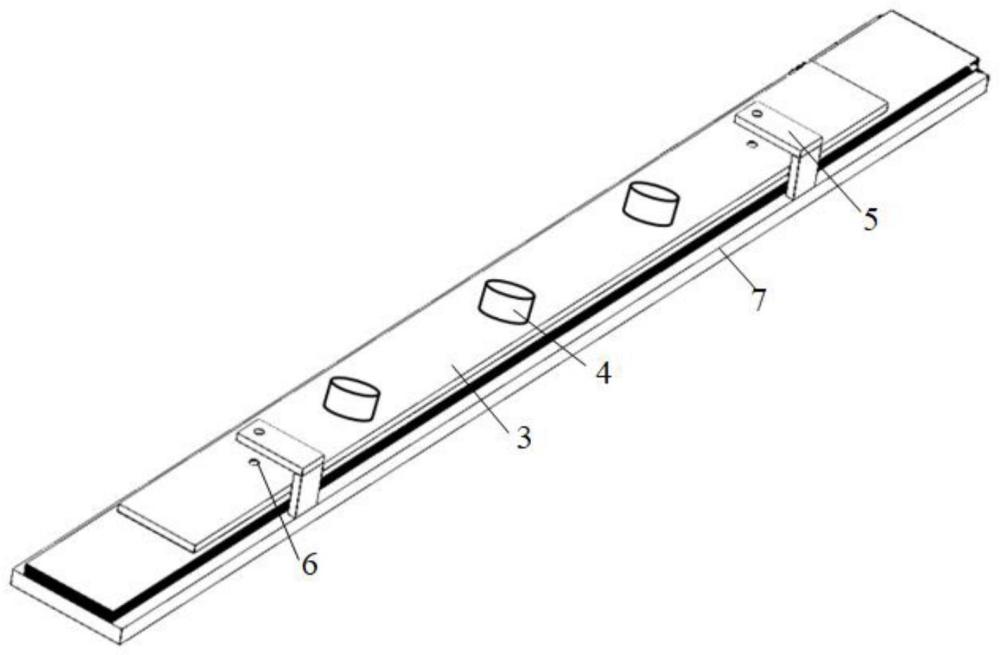

10、作为本发明优选的技术方案,所述遮蔽治具包括遮蔽板、压块和夹具;

11、所述遮蔽板的形状尺寸与背板的非喷砂区域的形状尺寸相同,并设置于所述非喷砂区域的上方;

12、所述压块设置于所述遮蔽板的上方;

13、所述夹具用于将所述遮蔽板固定于所述背板上。

14、本发明通过对遮蔽治具进行合理设计,利用遮蔽板实现对非喷砂区域的保护,并利用夹具和压块对遮蔽板进行双重固定,从而实现对遮蔽板的精准固定,以确保背板的非喷砂区域在喷砂过程中不受到损伤。

15、作为本发明优选的技术方案,所述遮蔽板的材质包括铝。

16、本发明中,所述遮蔽板上可以按需设置方便使用的把手等部件。

17、优选地,所述遮蔽板的厚度为0.8-1.5cm,例如可以是0.85cm、0.9cm、0.95cm、1cm、1.05cm、1.1cm、1.15cm、1.2cm、1.25cm、1.3cm、1.35cm、1.4cm或1.45cm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

18、作为本发明优选的技术方案,所述夹具包括c型夹具。

19、优选地,所述遮蔽板的两端均设置有与所述夹具配套的凹槽。

20、优选地,所述凹槽的深度为0.2-0.5cm,例如可以是0.25cm、0.3cm、0.35cm、0.4cm、0.45cm或0.48cm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

21、本发明中,通过在遮蔽板的两端均设置有与所述夹具配套的凹槽,使得遮蔽板更稳固地固定在背板上,进而使得在喷砂过程中精确的保护非喷砂区域。

22、作为本发明优选的技术方案,所述压块至少包括2个,例如可以是2个、3个、4个或5个等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

23、优选地,所述压块的总重量为50-100kg,例如可以是55kg、60kg、65kg、70kg、75kg、80kg、85kg、90kg或95kg等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

24、本发明中,通过至少设置2个压块实现对遮蔽板的固定,保证喷砂过程中遮蔽板的位置可以相对固定不移动,避免背板的非喷砂区域受到损伤。

25、作为本发明优选的技术方案,所述喷砂处理所用的砂粒的粒径为40-60目,例如可以是42目、44目、46目、48目、50目、52目、54目、56目或58目等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

26、优选地,所述喷砂处理所用的砂粒包括白玉刚。

27、作为本发明优选的技术方案,所述喷砂处理的温度≤30℃,例如可以是29℃、28℃、27℃、25℃、24℃、23℃、22℃或20℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

28、优选地,所述喷砂处理的湿度为15%~50%,例如可以是20%、25%、30%、35%、40%、45%或48%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

29、优选地,所述喷砂处理的时间为10-20min,例如可以是11min、12min、13min、14min、15min、16min、17min、18min或19min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

30、作为本发明优选的技术方案,经所述喷砂处理后,喷砂区域的粗糙度为5-10μm,例如可以是5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm或9.5μm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

31、本发明通过限定背板喷砂区域的粗糙度为5-10μm,避免在后续处理时焊料残留在背板的非焊接区域难以去除。

32、作为本发明优选的技术方案,所述喷砂方法包括:

33、采用遮蔽治具对背板的非喷砂区域进行遮蔽处理,之后对喷砂区域进行喷砂处理;

34、所述背板的非喷砂区域为待焊接靶材的区域;

35、所述遮蔽治具包括遮蔽板、压块和夹具;

36、所述遮蔽板的形状尺寸与背板的非喷砂区域的形状尺寸相同,并设置于所述非喷砂区域的上方;所述遮蔽板的厚度为0.8-1.5cm;

37、所述遮蔽板的两端均设置有与所述夹具配套的凹槽;所述凹槽的深度为0.2-0.5cm;

38、所述压块设置于所述遮蔽板的上方;所述压块至少包括2个;所述压块的总重量为50-100kg;

39、所述夹具用于将所述遮蔽板固定于所述背板上;所述夹具包括c型夹具;

40、所述喷砂处理所用的砂粒的粒径为40-60目,所用的砂粒包括白玉刚;

41、所述喷砂处理的温度≤30℃,湿度为15%~50%,喷砂压力为3-6mpa,时间为10-20min;

42、经所述喷砂处理后,喷砂区域的粗糙度为5-10μm。

43、相对于现有技术,本发明具有以下有益效果:

44、本发明所述喷砂方法创新地对背板的待焊接靶材的区域进行遮蔽处理,而对非焊接区域进行喷砂处理。通过对背板的非喷砂区域进行遮蔽处理,避免喷砂时喷砂背板的待焊接靶材的区域,同时防止异物残留,影响后续操作;而后对喷砂区域进行喷砂处理形成喷砂面,避免后续成品背板进行喷砂时因残留焊料无法去除造成的返工报废,降低后续背板生产的不良率。所述方法操作简单,处理速度快,成本较低,具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!