一种B4C增强6082Al复合材料一体化制备工艺

本发明涉及金属粉末加工,特别是涉及一种b4c增强6082al复合材料一体化制备工艺。

背景技术:

1、中子屏蔽材料是乏燃料贮运组件的关键材料,金属基复合材料兼具金属基体与增强体的性能优势,近年来发展成为最具应用前景的中子屏蔽材料。其中,碳化硼(b4c)增强铝基复合材料兼具轻质、高强、良好的导热性、耐腐蚀性及热中子吸收性能,是用于乏燃料贮运的比较理想的中子屏蔽材料。与常规的6061al和6063al相比,6082al中杂质fe元素含量少,强度更高,塑性、焊接性能以及耐腐蚀性能更好,是中子屏蔽材料更为理想的候选金属基体。

2、b4c增强铝基复合材料常用的制备方法主要包括搅拌铸造法、浸渗法和粉末冶金法。搅拌铸造法难以制备高体积分数的b4c增强铝基复合材料(≤12wt.%);且增强体b4c容易出现团聚现象,在复合材料内部产生孔洞、微裂纹等缺陷。浸渗法的制备材料尺寸不受限制,b4c的质量分数可以达到很高(≤65wt.%),但b4c颗粒分布均匀性差。粉末冶金工艺能准确控制b4c的比例,但烧结工艺温度较高(≥450℃),会发生有害的界面反应,产生脆性的金属间化合物,降低界面结合强度,常需要进行二次塑性加工以提高综合性能。综上,传统的制备方法很难对b4c增强6082al复合材料的颗粒含量、界面强度、晶粒尺寸和相对密度等进行协同优化,不能充分挖掘材料的性能潜力。

3、大塑性变形法能够在较高的静水压力下通过剧烈的塑性变形在较低的温度下实现复合粉末的颗粒分散和致密固结,同时细化基体晶粒组织,改善第二相的分布,从而为提高复合材料的综合服役性能提供了新思路。因此,构建以6082al为基体的b4c增强铝基复合材料体系,并基于大塑性变形技术开发高性能制备装置及方法,在复合材料的工程化制备中具有更为广阔的应用前景。但是,若将复合材料粉末直接加入模具中,需将粉末充满整个变形型腔,再进行变形,易出现粉末泄漏、团聚,且端部的粉末经受的变形量较小,难以满足固结需求;若将复合材料粉末装在包套中变形,需要先根据包套的高度将粉末制坯,再将所制料坯装入包套中,再进行变形,卸料、装料操作繁琐,粉末冷压制坯裂纹多、易碎。亟需发明注粉、制坯、变形一体化装置,实现b4c增强6082al复合材料一体化制备。

技术实现思路

1、本发明所要解决的技术问题是:本发明针对现有技术存在的不足,提出一种b4c增强6082al复合材料一体化制备工艺,在一台装置上实现复合材料注粉、制坯、变形一体化制备,直接在包套中进行复合材料粉末装压以制备预制坯,预制坯无需烧结,实现b4c增强6082al复合材料的短流程制备;利用镦粗变形降低材料缩径与挤扭变形的不均匀性,实现大变形量的均匀积累;借助剧烈塑性变形的变形能实现低温固结,避免生成有害界面相。

2、为解决上述技术问题,本发明采用的一个技术方案是:

3、一种b4c增强6082al复合材料一体化制备装置,包括压力机、固定设置于压力机的顶部并向下垂向输出的主液压缸、固定压力机的工作台下方并向上垂向输出且与主液压缸同轴设置的副液压缸,所述工作台的顶面上固定设置有模座,模座的顶面中心固定设置有紧固圈,紧固圈的外侧套设有温控装置,紧固圈的内侧活动套设有变形模,所述副液压缸的输出端固定连接有下模杆,下模杆的顶端活动贯穿工作台和模座并进入变形模的内部变形腔的下半段内;

4、所述变形模的正上方设置有可垂向升降的制坯模,制坯模内活动套设有与变形模同轴设置的包套,制坯模的底面和紧固圈的顶面之间设置有可水平移动的垫板;

5、所述主液压缸的输出端底面上固定设置有上模杆基座,上模杆基座的底端固定设置有导向座,导向座内转动安装有垂向设置并与包套同轴设置的上模杆,上模杆基座的内部固定设置有驱动上模杆转动的补偿驱动机构,上模杆的外侧螺纹套接有滑动设置于导向座内的补偿模,上模杆和补偿模的底端可活动插入变形模的内部变形腔的上半段内;

6、所述压力机的顶部还固定设置有定量排料机构,定量排料机构的出料端可活动地位于包套的顶部端口正上方或位于包套的顶部一侧。

7、进一步的,所述变形模的内部变形腔包括顶端的第一镦粗区、底端的第二镦粗区以及光滑连通第一镦粗区和第二镦粗区的缩颈区,所述缩颈区的内径均小于第一镦粗区和第二镦粗区的内径。

8、进一步的,所述第二镦粗区的侧壁上设置有至少一圈螺旋结构的扭转区。

9、进一步的,所述变形模为由两个半模相对贴合形成的倒锥台体结构,所述紧固圈的内部开设有与变形模相匹配的锥形通孔。

10、进一步的,所述变形模的外侧壁上一体设置有沿母线方向分布的凸条,所述紧固圈的锥形通孔内壁上开设有与凸条相匹配的凹槽。

11、进一步的,所述紧固圈的外侧壁上还固定设置有通水管,通水管的进水端与外部的供水设备连接、出水端与外部的集水箱连接。

12、进一步的,所述工作台的顶面两侧分别固定设置有升降驱动机构,升降驱动机构的顶部动力输出端固定连接有升降梁杆,所述制坯模固定连接于升降梁杆上。

13、进一步的,所述工作台的顶面一侧固定设置有垫板驱动,所述垫板固定连接于垫板驱动的水平动力输出端上。

14、进一步的,所述补偿驱动机构包括固定设置于上模杆基座内部的补偿驱动电机、固定安装于补偿驱动电机动力输出端的第一主动齿轮、固定连接于上模杆的顶端并与第一主动齿轮啮合传动连接的第一从动齿轮。

15、进一步的,所述定量排料机构包括固定设置于主液压缸一侧的储料支架、固定连接于储料支架底部的储料桶、固定连接于储料支架上并位于储料桶上方的排料驱动机构,所述储料桶内同轴地转动安装有螺旋送料杆,排料驱动机构的动力输出端与螺旋送料杆的顶端传动连接,储料桶的底端出料口转动连接有排料管,排料管的出口端设置有电磁控制阀,储料桶的底面上设置有驱动排料管转动的换位驱动机构。

16、进一步的,所述储料桶的外侧固定设置有干燥器,储料桶的顶壁或侧壁顶部开设有出气孔。

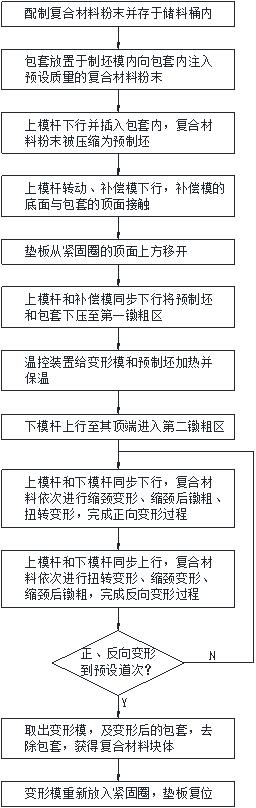

17、还提出了一种b4c增强6082al复合材料一体化制备工艺,该工艺包括以下步骤:

18、s1:将复合材料粉末存于定量排料机构内,使复合材料粉末处于可送料状态;

19、s2:将包套放置于制坯模内,定量排料机构向包套内注入预设质量的复合材料粉末,定量排料机构复位;

20、s3:主液压缸工作,驱动上模杆下行并插入包套内,上模杆压缩复合材料粉末制备获得复合材料预制坯,主液压缸保压预设时间后暂停工作;

21、s4:补偿驱动机构工作,驱动上模杆转动,通过螺纹传动使补偿模下降,直至补偿模下端面与包套上端面接触,补偿驱动机构暂停工作;

22、s5:垫板驱动机构工作,驱动垫板水平移动预设距离至紧固圈的顶面一侧;

23、s6:主液压缸继续工作,驱动上模杆和补偿模同步下行预设距离,将预制坯和包套下压至变形模内的第一镦粗区后,主液压缸暂停工作;

24、s7:温控装置工作,将变形模和预制坯加热至预设温度后保温;

25、s8:副液压缸工作,驱动下模杆上行预设距离,直至下模杆上端面到达变形模内的第二镦粗区上端部,副液压缸暂停工作;

26、s9:主液压缸工作,下压预制坯和包套一起通过缩径区,使包套的底端到达第二镦粗区并与下模杆的顶端相抵,副液压缸提供预设的背压力,并配合主液压缸驱动下模杆与上模杆同步下行,复合材料经过缩径区产生缩径变形,经过缩径区的复合材料在第二镦粗区发生镦粗,到达扭转区的复合材料发生扭转变形,待上模杆的下端面到达第一镦粗区底部时,主液压缸和副液压缸均暂停工作,完成复合材料的正向变形过程;

27、s10:副液压缸工作,主液压缸提供预设的背压力,并配合副液压缸驱动上模杆与下模杆同步上行,复合材料在扭转区再次产生扭转变形,再经过缩径区再次产生缩径变形,经过缩径区的复合材料在第一镦粗区再次产生镦粗,待下模杆的上端面到达第二镦粗区上端部时,主液压缸和副液压缸均暂停工作,完成复合材料的逆向变形过程;

28、s11:重复步骤s9至s10,使复合材料发生持续性的大塑性变形,实现复合材料固结致密后,主液压缸、副液压缸、补偿驱动机构均复位,温控装置暂停工作;

29、s12:升降驱动机构驱动制坯模上升,将变形模从紧固圈内取出,将变形后的复合材料从变形模内取出,将随复合材料一起变形的包套去除,得到复合材料块体;

30、s13:将变形模重新放入紧固圈内,垫板驱动机构反向工作驱动垫板复位,重复s2-s12,完成下一个复合材料块体的制备。

31、进一步的,所述复合材料的组分按质量计,b4c粉的含量为5%~30%,余量为6082al粉。

32、进一步的,b4c粉的初始粒径为5~20μm,6082al粉的初始粒径为20~40μm。

33、进一步的,b4c粉的初始粒径中5~8μm的粒径与15~20μm的粒径质量比为1:3。

34、进一步的,复合材料在变形模中的变形温度为200~350℃。

35、进一步的,所述包套的材质为6082al。

36、进一步的,在步骤s11中,复合材料经过一定道次的复合变形和温控装置暂停工作后,待变形模的温度降低至室温时,再次进行一定道次的复合变形,完成复合材料块体的低温形变强化过程;

37、进一步的,变形模通过在紧固圈的外侧通入冷却水使复合材料块体的温度快速将至室温。

38、与现有技术相比较,本发明的有益效果如下:

39、1、本发明的b4c增强6082al复合材料中,b4c的含量最大为30%,b4c粉初始粒径为混合粒径,5~8μm与15~20μm的比为1:3,6082al粉初始粒径为20~40μm,达到既可以提升复合材料的中子屏蔽性能和力学性能,又避免由于粉末团聚导致力学性能降低的效果;由b4c、6082al复合粉末冷压制坯,经多道次背压往复挤压、镦粗、挤扭复合变形,实现复合材料免烧结低温固结,避免生成有害界面相,提升了材料的界面强度与致密度,细化了晶粒尺寸。

40、2、本发明的b4c增强6082al复合材料一体化制备装置,在一台装置上实现复合材料注粉、制坯、变形一体化制备,直接在包套中进行复合材料粉末装压以制备预制坯,避免单独制坯中存在的转运易碎的问题,通过补偿模实现粉末压缩后预制坯和包套同时变形的需求;预制坯无需烧结,实现b4c增强6082al复合材料的短流程制备。

41、3、本发明中,变形模的内部变形腔包括第一镦粗区、缩径区、第二镦粗区和扭转区,复合材料在变形模中进行正向变形时,由上至下依次发生缩径变形、背压镦粗和扭转变形,进行逆向变形时,由下至上依次发生扭转变形、缩径变形和背压镦粗,实现复合材料预制坯的大塑性变形;将缩径与镦粗变形相复合,再结合挤扭变形,利用镦粗变形降低材料缩径与挤扭变形的不均匀性,实现大变形量的均匀积累;变形温度为200~350℃,借助剧烈塑性变形的变形能实现低温固结,避免生成有害界面相。

- 还没有人留言评论。精彩留言会获得点赞!