磁控溅射镀膜设备的制作方法

本发明涉及溅射镀膜,具体地,涉及一种磁控溅射镀膜设备。

背景技术:

1、现有磁控镀膜技术是将靶材分布在镀膜发生室侧边,基片安装在公转工件盘系统上,通过公转旋转的方式来使基片接受靶材的溅射镀膜。

2、这种状态下,基板因为一直处于旋转状态,只有当基片旋转到靶材相对位置时,才会被镀上膜料,从而基片上膜层生长速率缓慢。而且由于需要将基片固定在工件盘上,每一次安装基片、拆取基片过程都会浪费大量的时间。同时塑料基片的表面在长期存放过程会吸收大量的水汽,导致镀膜结构不稳定。

3、现有一些厂商通过增加靶材数量的方式来增加镀膜速率,但是这样会增加成本,依旧不能使镀膜效率达到一个较高的水平。

4、在现有技术中,提出了一种溅射镀膜设备装置。由于注塑机的产出注塑件基片速度非常快,这些注塑件基片表面在微观层面充满缺陷,会在一定时间后在空气中吸附水分子。传统磁控溅射镀膜设备无法适应注塑机快速的产出节奏,往往不能及时让注塑件基片在吸水之前进入真空腔室镀膜,从而导致膜层不牢靠、脱膜等问题,容易打乱生产节奏。

5、针对上述问题,还需要提供一种更为合理的技术方案,以解决现有技术中基片镀膜品质差且效率低的技术问题。

技术实现思路

1、本发明的目的是提供一种磁控溅射镀膜设备,以解决现有技术中基片镀膜品质差且效率低的问题。

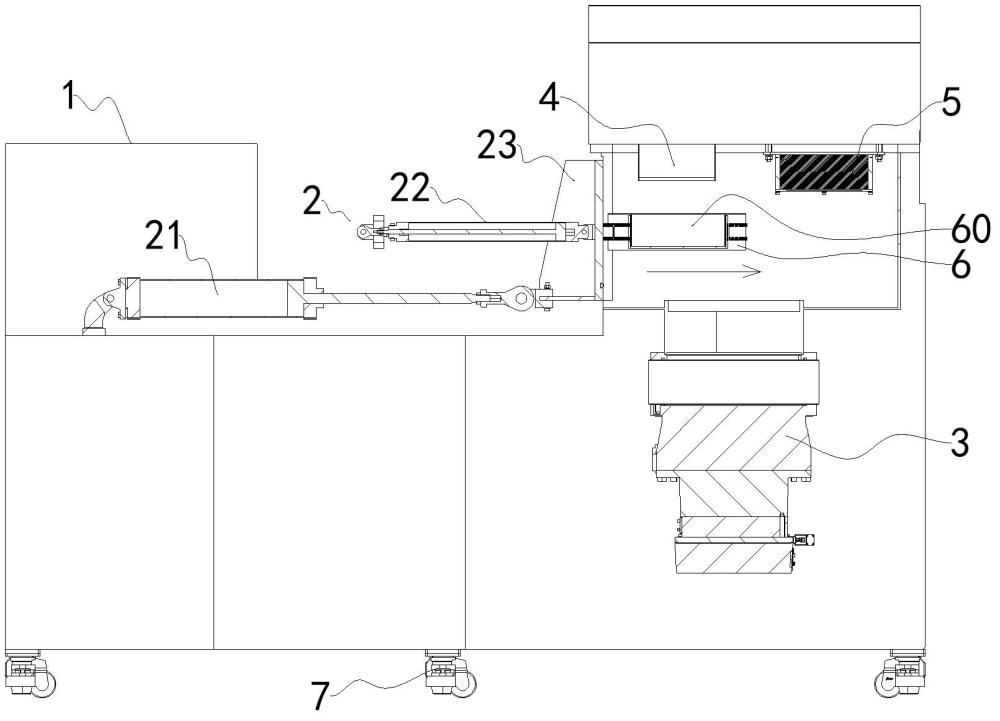

2、为了实现上述目的,本发明提供一种磁控溅射镀膜设备,包括:

3、机体,形成有镀膜发生室,且所述机体上还设有连通于所述镀膜发生室的过料口;

4、上料装置,连接于所述机体,所述上料装置的活动端设有用于承载基片的载物台,该活动端带动所述载物台沿直线方向移动,以将所述载物台上的基片通过所述过料口送入和退出于所述镀膜发生室;

5、真空装置,连通于所述镀膜发生室,以朝向所述镀膜发生室抽空至目标真空度;

6、氩气导入装置,连通于所述镀膜发生室,以向所述镀膜发生室中充入氩气;

7、离子源,设置于所述镀膜发生室的顶壁,当充入氩气后,所述离子源产生辉光放电,以使离子化的氩气冲击并清洗基片;以及

8、大功率的靶材,设置于所述镀膜发生室的顶壁,当充入氩气后产生辉光放电,使被离子化的氩气加速冲击于所述靶材的表面,以使靶材表面的原子飞出,并在基片表面堆积成镀膜;

9、其中,所述镀膜发生室还连通于保护气源机,当具有镀膜的基片正对所述离子源时,通入保护气,以在所述基片的镀膜上覆盖保护膜。

10、在一种可能的设计中,所述上料装置包括:

11、第一线性驱动器,其伸缩端连接于安装座,所述安装座在竖直方向上具有基础高度;以及

12、第二线性驱动器,连接于所述安装座,且其伸缩端连接于所述载物台。

13、在一种可能的设计中,所述机体上设有平行于所述第一线性驱动器的伸缩方向的导向槽,所述安装座的底部嵌设于所述导向槽中。

14、在一种可能的设计中,所述载物台上设有用于限定所述基片移动范围的凹槽。

15、在一种可能的设计中,所述离子源位于靠近所述过料口的一侧。

16、在一种可能的设计中,所述真空装置连接于所述机体并且连通于所述镀膜发生室的底壁。

17、在一种可能的设计中,所述机体的底部设有带有刹车的滚轮。

18、在一种可能的设计中,该设备还包括检测装置和控制器,所述检测装置用于检测所述载物台的当前位置信息;所述控制器通信连接于所述检测装置、上料装置、真空装置、氩气导入装置和保护气源机,以根据所述检测装置传递的当前位置信息,对应地控制所述检测装置、上料装置、真空装置、氩气导入装置和保护气源机执行相应的操作。

19、该磁控溅射镀膜设备的工作过程可以概述为:将基片放在传送装置上,传送进镀膜发生室中离子源位置并且闭合镀膜发生室。开启真空装置将真空度抽至所需真空度。充入氩气,开启离子源产生辉光放电,使氩气离子化,冲击并清洗基片,完成基片清洗工作。清洗完成后,传送装置将基片继续往前传送,至与靶材面对面位置。充入氩气,开启大功率的靶材,产生辉光放电,氩气形成氩离子,在电场与磁场共同作用力下,加速冲击到靶材表面。氩离子与靶材表面原子碰撞,能量互换,使靶材表面原子飞出,在基片表面堆积成膜。镀膜完成后,回到离子源位置,充入特殊保护气体,用离子源为基片覆盖上一层特殊保护膜,用以防止膜层接触大气后产生氧化。向真空室通入大气,传送装置将基片传送出真空腔室,将基片取出,即完成一轮的基片镀膜工作。

20、通过上述技术方案,基片与大功率的靶材面对面溅射成膜,相对于传统基片附着于公转旋转、使用普通靶材溅射反应的方式而言,该磁控溅射镀膜设备可以提高基片表面的成膜速度,并且有效改善基片表面的成膜质量。采用传动方式将基片送入镀膜发生室,不需要将基片附着于公转工件盘系统上,避免人员在狭隘空间中操作不便,且更加快速,能满足注塑件生产流程全自动化需求。另外,该磁控溅射镀膜设备结构简单、镀膜发生室体积小,可以增加真空的抽气速度,有效缩短镀膜周期,提升对基片表面的镀膜效率。

21、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种磁控溅射镀膜设备,其特征在于,包括:

2.根据权利要求1所述的磁控溅射镀膜设备,其特征在于,所述上料装置包括:

3.根据权利要求2所述的磁控溅射镀膜设备,其特征在于,所述机体上设有平行于所述第一线性驱动器的伸缩方向的导向槽,所述安装座的底部嵌设于所述导向槽中。

4.根据权利要求1~3中任一项所述的磁控溅射镀膜设备,其特征在于,所述载物台上设有用于限定所述基片移动范围的凹槽。

5.根据权利要求1~3中任一项所述的磁控溅射镀膜设备,其特征在于,所述离子源位于靠近所述过料口的一侧。

6.根据权利要求1~3中任一项所述的磁控溅射镀膜设备,其特征在于,所述真空装置连接于所述机体并且连通于所述镀膜发生室的底壁。

7.根据权利要求1~3中任一项所述的磁控溅射镀膜设备,其特征在于,所述机体的底部设有带有刹车的滚轮。

8.根据权利要求1~3中任一项所述的磁控溅射镀膜设备,其特征在于,该设备还包括检测装置和控制器,所述检测装置用于检测所述载物台的当前位置信息;所述控制器通信连接于所述检测装置、上料装置、真空装置、氩气导入装置和保护气源机,以根据所述检测装置传递的当前位置信息,对应地控制所述检测装置、上料装置、真空装置、氩气导入装置和保护气源机执行相应的操作。

技术总结

本发明属于溅射镀膜技术领域,具体涉及一种磁控溅射镀膜设备,包括:机体,形成有镀膜发生室,且机体上还设有连通于镀膜发生室的过料口;上料装置,连接于机体,上料装置的活动端设有载物台,该活动端带动载物台沿直线方向移动;真空装置,连通于镀膜发生室;氩气导入装置,连通于镀膜发生室;离子源,设置于镀膜发生室的顶壁;以及大功率的靶材,设置于镀膜发生室的顶壁,当充入氩气后产生辉光放电,使被离子化的氩气加速冲击于靶材的表面,以使靶材表面的原子飞出,并在基片表面堆积成镀膜;镀膜发生室还连通于保护气源机,当具有镀膜的基片正对离子源时,通入保护气,以在基片的镀膜上覆盖保护膜,解决了基片镀膜品质差且效率低的问题。

技术研发人员:王伟,张勇军,魏佳,卢成,陈科

受保护的技术使用者:成都国泰真空设备有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!