一种小方坯洁净浇铸生产工艺的制作方法

本发明涉及钢铁冶金,具体为一种小方坯洁净浇铸生产工艺。

背景技术:

1、方坯洁净浇铸技术与钢铁工业对钢材质量要求提高和连铸技术的发展密切相关。

2、随着工业的发展,对钢材的质量要求越来越高。特别是对于一些特殊用途的钢材,如高强度钢、超高强度钢等,对夹杂物的控制要求非常严格。这些钢材通常需要具有高的强度、韧性和焊接性能,因此对非金属夹杂物的数量和分布有着严格的限制;连铸技术的发展为方坯洁净浇铸提供了技术基础。连铸技术是一种将钢水直接浇铸成固态坯料的方法,与传统的模铸相比,连铸技术具有更高的生产效率和更低的成本。然而,连铸过程中的夹杂物控制是一个挑战,因为钢水中的夹杂物会在凝固过程中聚集在坯料内部,形成所谓的“夹杂物带”。

3、为了解决这一问题,研究人员开发了方坯洁净浇铸技术。这种技术通过优化连铸过程中的工艺参数和设备设计,可以有效减少夹杂物的数量和改善其分布。例如,采用电磁搅拌技术可以改善钢水的流动状态,使得夹杂物更加均匀地分布在坯料中;采用连续弯曲和矫直技术可以减少坯料内部的应力集中,从而减少裂纹的产生;方坯洁净浇铸技术还涉及对钢水成分的严格控制、温度的精确监测和调整,以及连铸过程中各项操作的标准化等方面。这些措施有助于保证生产过程的稳定性和铸坯质量的一致性。

4、当前市场上广泛应用的方坯洁净浇铸技术,尽管具有许多优点,但也存在一些局限性。例如,与小方坯浇铸技术相比,大方坯的浇铸速度通常较慢,导致生产效率不高;由于其较大的尺寸,确保整个大方坯内部质量均匀性较为复杂;此外,建立和运行大方坯连铸机往往需要较高的设备投资。在需求方面,特定市场对小规格钢材的偏好可能更为显著,这进一步推动了小方坯洁净浇铸技术的市场接受度。因此,尽管大方坯浇铸技术在市场上占有一席之地,但上述因素使得小方坯洁净浇铸技术在特定条件下更具吸引力。

技术实现思路

1、针对现有技术的不足,本发明提供了一种小方坯洁净浇铸生产工艺,具备市场需求大、生产效率高、内部质量均匀和成本低等优点,解决了生产效率不高、内部质量均匀性较为复杂、成本高的问题。

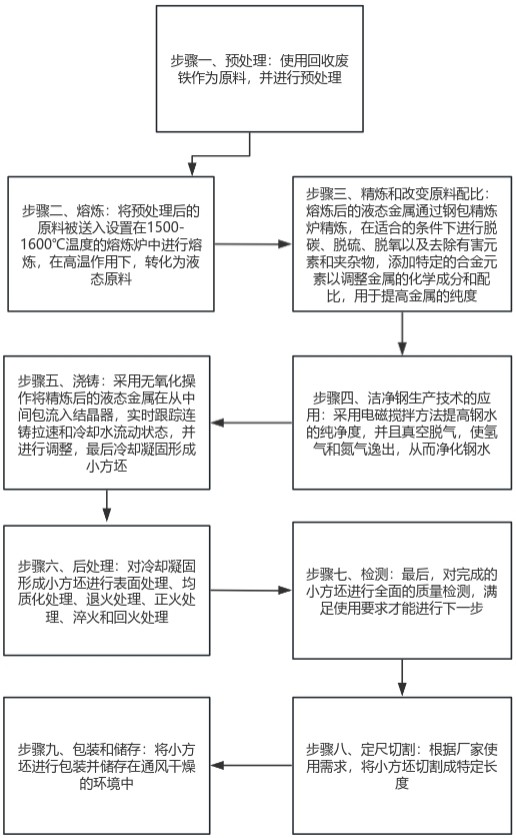

2、为实现上述市场需求大、生产效率高、内部质量均匀和成本低的目的,本发明提供如下技术方案:所述小方坯工艺流程,包括以下步骤:

3、步骤一、预处理:使用回收废铁作为原料,并进行预处理;

4、步骤二、熔炼:将预处理后的原料被送入设置在1500-1600℃温度的熔炼炉中进行熔炼,在高温作用下,转化为液态原料;

5、步骤三、精炼和改变原料配比:熔炼后的液态金属通过钢包精炼炉精炼,在适合的条件下进行脱碳、脱硫、脱氧以及去除有害元素和夹杂物,添加特定的合金元素以调整金属的化学成分和配比,用于提高金属的纯度;

6、步骤四、洁净钢生产技术的应用:采用电磁搅拌方法提高钢水的纯净度,并且真空脱气,使氢气和氮气逸出,从而净化钢水;

7、步骤五、浇铸:采用无氧化操作将精炼后的液态金属在从中间包流入结晶器,实时跟踪连铸拉速和冷却水流动状态,并进行调整,最后冷却凝固形成小方坯;

8、步骤六、后处理:对冷却凝固形成小方坯进行表面处理、均质化处理、退火处理、正火处理、淬火和回火处理;

9、步骤七、检测:最后,对完成的小方坯进行全面的质量检测,满足使用要求才能进行下一步;

10、步骤八、定尺切割:根据厂家使用需求,将小方坯切割成特定长度;

11、步骤九、包装和储存:将小方坯进行包装并储存在通风干燥的环境中。

12、优选的,所述步骤一将回收废铁作为原料,进行预处理的过程为:

13、s1、清洗:将酸性清洁剂喷洒在废铁上,静置20min后,再使用高温蒸汽软化并分解表面污渍,最后通过高压水枪冲洗干净;

14、s2、拆解:将废铁中的大型件或组合件拆解成小块,便于进一步处理;

15、s3、切割或破碎:使用火焰切割器将大块废铁切割成小块,再将切割后的废铁放入金属破碎机破碎拆解,用于下一步熔炼。

16、优选的,所述步骤二熔炼温度为1580℃,熔炼时间为3h。

17、优选的,所述步骤三中在适合的条件下进行脱碳和脱硫过程为:设置钢包精炼炉温度为1700℃,时长为25min,加入量为5kg/t钢的石灰与钢水中的硫化物反应生成硫化物,进行去硫处理;然后不停搅拌钢水,促进碳与氧气反应生成二氧化碳,进行脱碳处理;

18、石灰与钢水中的硫化物反应生成硫化钙的化学方程式为:

19、cao+fes→cas+feo

20、碳与氧气反应生成二氧化碳的化学反应方程式为:

21、c+o2→co2。

22、优选的,所述步骤三中在适合的条件下进行脱氧:设置钢包精炼炉温度为1750℃,时长为16min,添加0.5%钢的锰与钢水中的氧反应生成氧化物,用以去除溶解氧;

23、锰与钢水中的氧反应生成氧化物的化学反应方程式为:

24、2mn+o2→2mno。

25、优选的,所述步骤三中在适合的条件下进行去除有害元素和夹杂物,添加特定的合金元素的过程为:

26、(1)去除有害元素和夹杂物:设置钢包精炼炉温度为1600℃,通入10min氮气并不断搅拌,用以促进钢液中的杂质上浮,然后捞出漂浮物。

27、(2)合金化:设置钢包精炼炉温度为1680℃,添加合金元素钛0.15%和2%的钼来调整钢的化学成分和性能,根据厂家钢含量进行调整。

28、优选的,所述步骤四中将所有连接到容器的接口都经过密封处理,再使用真空泵,抽出空气,降低内部压强到0.0014托,减压环境持续30min,使溶解在钢水中的氢、氮逸出,从而净化钢水。

29、优选的,所述步骤五浇铸过程中,连铸拉速为1.8-2.0m/min,结晶器内的冷却水的流量为120~128m3/h,工作拉速可以通过经验公式v=kl/s来计算,其中v是拉速,l是铸坯横断面周边长,s是铸坯横截面积,冷却水的流量根据断面周长计算。

30、优选的,所述步骤六中:

31、s1.1、将制成的小方坯加热至1500℃,保持20min,再放入环境为5℃的环境下进行冷却,待小方坯温度到800℃时,再次将小方坯加热至1600℃,保持10min,放入25℃的环境下进行冷却至常温,再重复进行一次上述操作;

32、s1.2、将冷却后的小方坯加热至250℃,保持1h,冷却至室温后,再次加热到150℃,保持30min,最后在0℃的环境下冷却至室温。

33、优选的,所述步骤九中:在小方坯表面涂上一层硅溶胶涂料,喷上封闭剂,使用铝箔袋包装,并且充入氮气于铝箔袋中,以木架为外层框架,在干燥通风的环境下储存。

34、与现有技术相比,本发明提供了一种小方坯洁净浇铸生产工艺,具备以下有益效果:

35、1、通过加入石灰与钢水中的硫化物反应生成硫化物,能有效去除钢中的硫有害元素,从而提高钢的洁净度,此外,去硫处理还可以减少钢材中硫化物夹杂的数量,提高钢的抗拉强度、冲击韧性和延展性的力学性能;在处理过程中,改变不同的熔炼炉的温度可以改变钢水的温度,有利于氢气的脱溶,从而降低钢中的氢含量,减少因氢脆导致的开裂风险;熔炼炉精炼过程中通过调整温度、时间和添加剂的量来精确控制钢的化学成分,保证产品的一致性和质量稳定性;不停搅拌钢水有助于化学成分和温度的均匀化,并且通入氮气,有利于生成的杂质化合物被搅拌析出来;通过上述的脱硫、脱碳、去除夹杂物等精炼过程,可以提高钢材的整体质量,减少后续加工过程中的缺陷和废品率,从而提高成材率;此过程精炼小方坯由于成品体积小,能在短的时间内完成对钢水的深度净化,相比传统的炼钢工艺,可以节约能源消耗和生产成本,并且精确控制化学反应,有助于减少生产过程中的废气、废水和固体废物排放,对环境的影响更小,因此,这种方法达到了提高洁净度、改善力学性能、降低氢含量、控制化学成分、均匀化成分和温度、提高成材率、节约能源和成本和环境友好的有益效果。

36、2、本发明采用真空泵抽压技术,有效去除钢水中溶解的氢和氮,在低压环境下,这些气体的溶解度降低,促使它们以气泡形式从钢水中释放,这一过程减少了气体夹杂物含量,显著提升了钢材质量;气体夹杂物作为应力集中点,其减少有助于增强材料的力学性能,包括抗拉强度、冲击韧性和延展性;此外,去除气体夹杂物还能改善晶粒边界处的微观结构,从而获得均匀细密的组织结构,进一步提升宏观性能;真空降压处理同时降低了炼钢过程中废气和废水的排放,减轻了对环境的影响,总体而言,通过真空泵减压操作,达到了提高钢材质量、增强力学性能、改善微观结构,并具有环保效益。

37、3、本发明通过对小方坯进行热处理,包括均质化、退火、正火、淬火和回火过程,并重复操作以稳固效果,首先,加热至1500℃保持20min后快速冷却,消除微观偏析和不均匀性;接着,在25℃环境中冷却退火,降低含合金元素小方坯的硬度,增加塑性和韧性,消除内部应力;然后,通过加热至1600℃后正火处理,改善微观组织,获得所需机械性能;最后,执行250℃保持1h的淬火和150℃保持30min的回火过程,优化力学性能,减少脆性;这一系列处理提升了小方坯的内部质量,达到了硬度降低、塑性和韧性提升以及内部应力消除的效果。

- 还没有人留言评论。精彩留言会获得点赞!