一种高延伸率高强钢及制备方法

本发明涉及高强度高延伸率钢板的,尤其涉及一种高延伸率高强钢及制备方法。

背景技术:

1、随着我国经济以及钢铁行业的迅速发展,对应用于汽车大梁、桥梁建筑、船舶结构等方面的结构钢板要求也越来越高。特别在汽车行业,由于汽车轻量化和碰撞安全性提高的需求,高强度汽车钢板在世界范围内得到了广泛重视。

2、现有技术开发使用的汽车钢板,虽然提高了强度,但延伸率只有20%左右,使得强塑积达不到较好的水平,并且由于合金元素的大量添加及加工难度大、成材率低等问题,使得钢板成本大幅增加,制约了材料的应用。

3、为了使高强钢板更多的应用在汽车上,在确保高强度的前提下,提高钢板的成形性能是如今开发先进汽车用钢的一个重要研究方向。在实际生产中,许多零部件都需要经过加工才能投入使用,例如:汽车的外覆盖件、车身、悬挂件等,所以对先进汽车用钢的开发,不仅仅需要关注强度,成形性能如延伸率也决定了材料投入使用的可能性。

4、然而,这些方法都存在一些问题。

5、例如:中国专利cn109321840a公开了一种280mpa级低合金高强钢及其制造方法,该方法采用成分含nb、热轧工艺控制、退火处理工艺,生产出的钢伸长率≥28%,但屈服强度只有280mpa,强度较低,并且需要额外的热处理工艺,不仅增加了成本,而且会使得晶粒长大。

6、中国专利cn114959481a公开了一种高延伸率420mpa级热镀锌低合金高强钢及其生产方法,其中的成分选择繁多,不仅包含ti、v元素,还包含了成本较高的nb元素;且需要连续的退火镀锌工艺,增加了操作步骤,最后所得的产品的延伸率为25%。

7、中国专利cn109202028a公开了一种高延伸凸缘钢板及其制备方法,其中的高成本合金元素较多,所制备钢板的金相组织为单一的准多边形铁素体组织,延伸率并没有超过26%,且连铸坯的拉速非常快,可能会导致连铸坯的断裂,影响后续的热轧工序。

8、中国专利cn115572908a公开了一种高延伸率的复相高强钢及其生产方法,其中高成本合金元素较多,是通过在钢中引入弥散细小的cr3c析出相,从而起到阻碍奥氏体晶粒长大的作用,然而所制备钢的延伸率较小,钢中的组织为铁素体/马氏体/贝氏体/残余奥氏体。

9、综上,目前开发的钢板延伸率大多处在不高的水平,无法实现高强度和高延伸率的良好匹配,从而没有良好的成形性能,无法制造出具有复杂形状的零部件。且大部分现有技术中的高延伸率高强钢很多需要在热轧后通过热处理工艺来提高屈服强度、抗拉强度和延伸率,显然增加了生产成本;有些钢的生产包含了高成本元素的选择,并需要复杂的制备工艺,使得操作难度较大,也耗费了更高的成本,不利于工业大规模生产和推广。

技术实现思路

1、本发明所要解决的技术问题是当前的高强钢板延伸率较低,为了提高强度和延伸率,需要在轧制后进行热处理,或者是添加高成本的合金元素,或者是引入弥散强化的碳化物析出相,或者是连铸坯的拉速过快导致的断裂缺陷,这些方式都会加大生产成本和工艺操作难度,降低生产效率,难以进行工业生产和大规模应用。

2、为解决上述技术问题,本发明提供的技术方案如下:

3、一种高延伸率高强钢,所述高延伸率高强钢的化学成分按质量百分比计为:c:0.02-0.05wt.%、si:0.20-0.30wt.%、mn:1.45-1.80wt.%、p≤0.005wt.%、s≤0.005wt.%、zr:0.05-0.2wt.%,余量为fe和不可避免的杂质。

4、优选地,所述高延伸率高强钢的化学成分中,zr的化学成分控制为3.0≤[zr%]:[c%]≤7.0,0.07wt.%≤[zr%]+[c%]≤0.25wt.%。

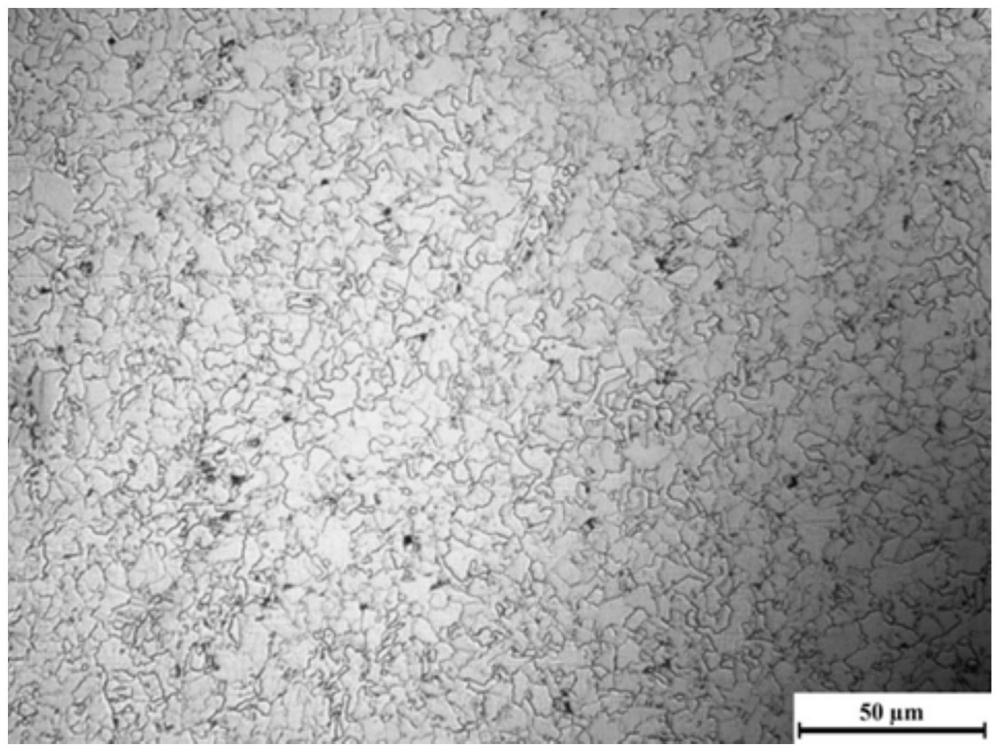

5、优选地,所述高延伸率高强钢的钢板的组织为多边形铁素体,平均晶粒尺寸为6-9μm,厚度为6-25mm,屈服强度不小于430mpa,抗拉强度不小于490mpa,屈强比不大于0.85,延伸率不小于30%,n不小于0.2,r不小于1,强塑积不小于14.7gpa%,-20℃低温冲击功不小于100j。

6、一种基于所述的高延伸率高强钢的制备方法,所述制备方法如下步骤:

7、s1、冶炼

8、按照上述中高延伸率高强钢的化学成分按质量百分比进行原料的配料和称量,进行熔炼得到合金熔液,将合金熔液浇铸得到铸坯;

9、s2、加热均匀化处理

10、对s1的铸坯进行加热均匀化处理,得到均匀化铸坯;

11、s3、氧化铁皮去除

12、将s2的均匀化铸坯进行空冷,之后用除磷机清除铸坯上的氧化铁皮,得到表面洁净的铸坯;

13、s4、热轧

14、将s3的表面洁净的铸坯进行3-5道次粗轧和精轧,得到板材;

15、s5、冷却

16、将s4的板材经辊轮通过控制冷却系统,随后进行空冷冷却至室温,得到成品板材。

17、优选地,s1中用al-fe作为脱氧剂;加入低碳低磷锰铁、硅铁、锆铁进行合金化,锆铁的加入时机为rh精炼过程中。

18、优选地,s2中加热均匀化处理的温度为1250-1300℃,保温时间为2-3h。

19、优选地,s3中空冷的冷却速率控制在2-7℃/s。

20、优选地,s4中粗轧的开轧的温度为1050±100℃,终轧的温度为970±10℃,每道次压下量大于15%,总压下量为50-60%;中间坯的温度为950±20℃时开始精轧,每道次压下率>20%,终轧的温度为850±50℃。

21、优选地,s1中铸坯的厚度为100-120mm,s4中中间坯的厚度为50-60mm,s4中板材的厚度为6-25mm。

22、优选地,s5中冷却系统的冷却速率控制在10-15℃/s,冷却到600℃到650℃时再进行空冷,空冷冷却速率控制在2-7℃/s,控制冷却所得钢样的最终组织全部为多边形铁素体。

23、上述技术方案,与现有技术相比至少具有如下有益效果:

24、上述方案,本发明提供了一种高延伸率高强度钢及制备方法,通过采用zr微合金化技术,控制钢的最终组织为细小均匀的铁素体,提高了钢的强度和延伸率,改善钢的成形性能。

25、本发明所制备钢板的成分仅采用zr微合金化,精准控制c、si、mn以及zr的成分含量,不需要高成本合金元素的大量添加以及特别的冶炼方式;其制备方法采用控轧控冷生产工艺,轧后不需要进行高成本的回火热处理几其它机械加工和热处理就能满足钢板的性能指标要求,从而简化了制造工艺,降低了钢的制造成本。

26、本发明所制备高延伸率高强钢的钢板的组织为多边形铁素体,平均晶粒尺寸为6-9μm,厚度为6-25mm,屈服强度不小于430mpa,抗拉强度不小于490mpa,屈强比不大于0.85,延伸率不小于30%,n不小于0.2,r不小于1,强塑积不小于14.7gpa%,-20℃时的冲击功不小于100j。

27、总之,本发明方法相对于其他传统方法,通过低成本合金成分的设计以及短流程制备方法的优化,实现钢板同时具备高强度、高韧性与高延伸率的性能,能够满足工程机械、车辆用钢等领域对低成本、高强度、高韧性、高延伸率的要求;该方法成本低、效率高、影响因素简单、不需要热处理、适用范围广,利于工业生产实践和推广。

- 还没有人留言评论。精彩留言会获得点赞!