一种具有轧辊生产用温度自调式打磨装置的制作方法

本发明涉及轧辊打磨,具体为一种具有轧辊生产用温度自调式打磨装置。

背景技术:

1、轧辊是一种用于轧制金属材料的重要工具,广泛应用于冶金、机械制造、建筑材料等行业。它通常由高强度的合金钢或铸铁材料制成,具有耐高温、耐磨损等特点。轧辊的作用是将金属坯料通过一系列的辊道变形,使金属坯料的形状和尺寸发生变化,从而得到所需的产品。轧辊可以根据不同的轧制工艺和产品要求,设计成不同的形状和尺寸,轧辊一般采用铸造或锻造的方式制成毛坯,在进行粗加工后,需要对毛坯表面进行打磨处理,以保证轧辊表面的粗糙度达到标准。

2、因为粗加工的精度不高,所以粗加工后的轧辊表面粗糙度是不均匀的,若采用相同的打磨效率进行打磨,加工效果得不到保证,需要进行多次打磨才能达到标准,加工效率较低,成本过高,并且打磨过程中会产生大量的热量,若不对打磨时的温度进行调节,容易损坏工件。

技术实现思路

1、本发明的目的在于提供一种具有轧辊生产用温度自调式打磨装置,以解决上述背景技术中提出的问题。

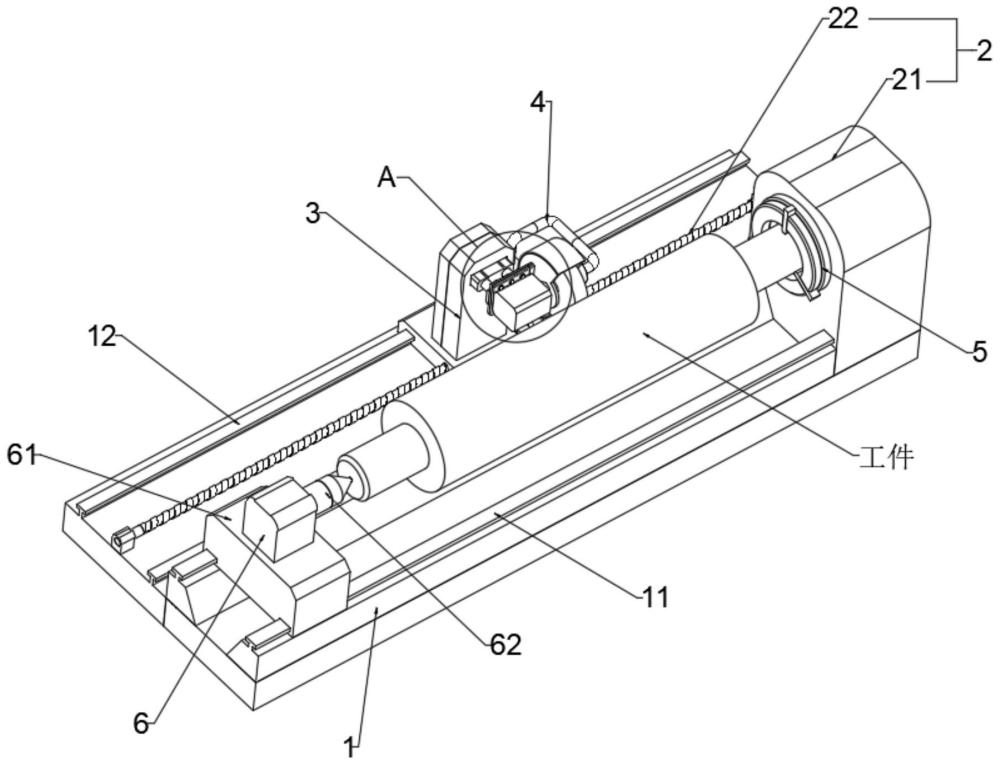

2、为了解决上述技术问题,本发明提供如下技术方案:打磨装置包括机架、传动机构、打磨机构、冷却机构,传动机构与机架紧固连接,打磨机构与机架滑动连接,冷却机构与打磨机构紧固连接,传动机构包括主轴箱和丝杆组件,主轴箱与机架紧固连接,主轴箱的输出端传动连接有卡盘,丝杆组件与机架紧固连接,机架远离主轴箱的一端设有尾架组件,卡盘和尾架组件用于夹紧工件,机架上设有控制系统,控制系统用于控制各机构的动作。

3、机架为各机构提供稳定的工作平台,传动机构中的主轴箱用于输出转矩,从而带动卡盘转动,进而带动被卡盘和尾架组件夹紧的工件转动,丝杆组件用于带动打磨机构在工件一侧左右移动,对工件表面进行打磨处理,冷却机构用于控制打磨机构的温度,防止打磨时温度过高损坏工件,打磨开始前先将工件通过卡盘和尾架组件夹持在机架上,接着通过控制系统启动主轴箱,带动工件转动,并启动打磨机构对工件表面进行打磨处理。

4、进一步的,机架上设有第一滑轨和第二滑轨,尾架组件包括尾架座和顶尖,顶尖与尾架座紧固连接,尾架座与第一滑轨滑动连接,打磨机构与第二滑轨滑动连接。

5、机架上的第一滑轨用来为尾架组件的移动进行导向,通过尾架座在第一滑轨上移动,来贴近工件,并通过顶尖来对工件进行定位,从而与卡盘配合以保证工件的同心度,第二滑轨用来为打磨机构的移动提供导向,从而保证打磨机构在对工件打磨时的稳定性。

6、进一步的,打磨机构包括移动平台、立柱、液压缸、连接座、驱动电机,移动平台与第二滑轨滑动连接,移动平台与丝杆组件传动连接,立柱与移动平台紧固连接,液压缸与立柱紧固连接,液压缸的输出端设有连接座,驱动电机与连接座紧固连接,驱动电机的输出端设有传动轴,传动轴上设有磨轮组件。

7、通过丝杆组件来带动移动平台在第二滑轨上移动,从而带动打磨机构整体移动,丝杆传动精度高,可以保证打磨精度,立柱用于为液压缸提供安装基础,液压缸用于输出线性位移,带动磨轮组件移动到打磨位置,连接座用于为驱动电机提供安装基础,驱动电机为打磨机构的主要动力源,驱动电机启动可带动传动轴转动,从而带动磨轮组件转动,对工件表面进行打磨。

8、进一步的,驱动电机的转动方向与工件的转动方向相反。

9、通过将驱动电机的转动方向设置为与工件的旋转方向相反,使得磨轮组件的旋转方向与工件的旋转方向相反,可以提高工件与磨轮组件之间的磨削力度,从而提高打磨效率。

10、进一步的,传动轴上设有若干弧形槽,若干弧形槽内设有连接组件,磨轮组件与连接组件卡接,连接组件包括弧形滑块、卡块、支撑弹簧,弧形滑块与弧形槽滑动连接,卡块与弧形滑块紧固连接,支撑弹簧设置在弧形滑块两侧,弧形槽远离弧形滑块的一侧内壁上设有压力传感器,压力传感器与控制系统电连接。

11、磨轮组件通过连接组件卡接在传动轴上,通过连接组件来传递转矩,从而带动磨轮组件转动,磨轮组件与传动轴之间有间隙,两者可做相对滑动,当传动轴在驱动电机的带动下转动时,卡块卡接在磨轮组件内,将转矩传递给磨轮组件,磨轮组件在转动打磨时,在工件对其摩擦阻力的作用下,会与传动轴发生相对转动,从而带动弧形滑块在弧形槽内向一侧滑动,此时弧形滑块会传递给支撑弹簧一个压力,通过压力传感器可检测出这一压力大小,并且需要打磨的工件表面粗糙度是不一致的,粗糙度越高的部位对磨轮组件的摩擦阻力就越大,对压力传感器的压力就越大,而粗糙度越高的部位打磨时间需要相应的增长,以保证工件表面的打磨效果保持一致,控制系统通过检测压力传感器上的压力变化,即可判断出工件表面的粗糙度,从而自动控制相应部位的打磨时间,实现了根据工件表面粗糙度自动控制打磨时间的功能,提高了打磨精度。

12、进一步的,磨轮组件包括连接盘,连接盘上设有卡槽,卡槽与卡块卡接,连接盘上设有打磨层,连接盘外侧套设有护罩,护罩与传动轴转动连接,护罩与连接座紧固连接,护罩远离驱动电机的一侧设有连通环,连通环与传动轴转动连接,连通环与冷却机构连通。

13、连接盘通过卡槽与卡块卡接在一起,从而在传动轴的带动下做旋转动作,进而带动打磨层旋转对工件进行打磨,并在连接盘的外侧安装护罩,以防止打磨产生的碎屑飞溅,并通过连通环将冷却机构中的冷却气流导向连接盘,防止打磨时温度过高。

14、进一步的,冷却机构包括收集仓、风机,收集仓设置在护罩的下方,风机的进气端与收集仓的出口连通,风机的出气端连通有出气管,收集仓的出口设有筛网,出气管与连通环连通。

15、设置在护罩下方的收集仓可对打磨时产生的碎屑进行收集,风机为冷却机构的主要动力源,风机启动,通过管道将收集仓内的碎屑混合着空气吸入,再通过出气管将混合碎屑的冷却气流导向连通环,从而对磨轮组件进行冷却,并在收集仓与风机连通的出口设置筛网,防止大颗粒的碎屑进入,堵塞出气管。

16、进一步的,传动轴上设有导流槽,导流槽与连通环连通,卡块上设有改向槽,导流槽的出口与改向槽连通,改向槽的进口与导流槽的出口交错布置,连接盘上设有连通流道和环形流道,连通流道与改向槽连通,环形流道与连通流道连通,打磨层上设有出气流道,出气流道与环形流道连通,出气流道的出气口朝向工件。

17、混合碎屑的冷却气流在通过出气管进入连通环内部后,会沿着导流槽进入传动轴内部,再通过卡块上的改向槽对气流进行导向,将气流通过连通流道注入环形流道内,最后通过打磨层上出气流道排出,从而对打磨层进行散热,并且冷却气流在通过出气流道排出时会流向工件表面,也能对工件表面进行降温,因为打磨层表面是凹凸不平的,在打磨过程中,会有铁屑粘连在上面,影响打磨效率,通过在冷却气流中混合打磨时产生的碎屑,再通过出气流道排出到打磨层的表面,碎屑与转动的打磨层之间相互磨削,能够对打磨层表面进行自清洁,避免铁屑粘连,当打磨到工件表面粗糙度大的区域时,打磨层与工件表面的摩擦阻力增大,发热量增大,需要相应提高冷却效率,通过将改向槽的进口与导流槽的出口交错布置,而改向槽是位于卡块上的,当打磨到工件表面粗糙度大的区域时,卡块会在弧形滑块的带动下向一侧偏移,改向槽的进口与导流槽的出口的重叠区域会增大,进气量就会相应增大,冷却效率也会相应提高,实现了冷却效率根据工件表面的粗糙度自动调节,从而对打磨时的温度进行了自动调节,避免了打磨时出现温度过高的现象,保护了工件和磨轮组件。

18、进一步的,出气流道沿环形流道的周向布置有若干个,若干出气流道倾斜布置。

19、为了提高冷却效率,将出气流道布置若干组,增大出气量,以提高冷却气流对工件表面的冲刷效率,并将出气流道倾斜布置,以延长出气流道在打磨层内的流通路径,提高对打磨层的散热效率。

20、与现有技术相比,本发明所达到的有益效果是:通过在传动轴上设置可活动的连接组件,磨轮组件在转动打磨时,在工件对其摩擦阻力的作用下,会与传动轴发生相对转动,从而带动连接组件中的弧形滑块在弧形槽内向一侧滑动,此时弧形滑块会传递给支撑弹簧一个压力,通过压力传感器可检测出这一压力大小,并且需要打磨的工件表面粗糙度是不一致的,粗糙度越高的部位对磨轮组件的摩擦阻力就越大,对压力传感器的压力就越大,而粗糙度越高的部位打磨时间需要相应的增长,以保证工件表面的打磨效果保持一致,控制系统通过检测压力传感器上的压力变化,即可判断出工件表面的粗糙度,从而自动控制相应部位的打磨时间,实现了根据工件表面粗糙度自动控制打磨时间的功能,提高了打磨精度。

21、通过冷却机构对打磨时产生碎屑进行再利用,混合碎屑的冷却气流在通过出气管进入连通环内部后,会依次通过导流槽、改向槽、连通流道、环形流道,最后通过打磨层上出气流道排出,从而对打磨层进行散热,并且冷却气流在通过出气流道排出时会流向工件表面,也能对工件表面进行降温;通过在冷却气流中混合打磨时产生的碎屑,再通过出气流道排出到打磨层的表面,碎屑与转动的打磨层之间相互磨削,能够对打磨层表面进行自清洁,避免铁屑粘连;当打磨到工件表面粗糙度大的区域时,打磨层与工件表面的摩擦阻力增大,发热量增大,需要相应提高冷却效率,通过将改向槽的进口与导流槽的出口交错布置,而改向槽是位于卡块上的,当打磨到工件表面粗糙度大的区域时,卡块会在弧形滑块的带动下向一侧偏移,改向槽的进口与导流槽的出口的重叠区域会增大,进气量就会相应增大,冷却效率也会相应提高,实现了冷却效率根据工件表面的粗糙度自动调节,从而对打磨时的温度进行了自动调节,避免了打磨时出现温度过高的现象,保护了工件和磨轮组件。

- 还没有人留言评论。精彩留言会获得点赞!