一种高钛含量粉末冶金高速钢的制备方法

本发明属于粉末冶金高速钢制备,具体涉及一种高钛含量粉末冶金高速钢的制备方法,尤其涉及一种以烧结过程中原位生成富含钛的碳(氮)化物来强硬化粉末冶金高速钢的方法。

背景技术:

1、作为一种莱氏体钢,高速钢具有较高的硬度、耐磨性、强韧性的良好结合以及相应的高温工作性能。它已成为制造各种现代刀具和模具的首选材料,尤其是形状复杂的刀具。与传统铸锻高速钢相比,采用预合金粉末烧结的方法制备粉末冶金高速钢能抑制偏析,且晶粒细小、碳化物分布均匀,具有更高的强度、韧性和耐磨性能等。

2、随着钛合金、特殊性能钢、高温合金等难加工材料的用量不断增加,现代机械加工行业对工模具材料的硬度、耐磨性、强度和冲击韧性等力学性能提出更高的要求。粉末冶金高速钢经常与硬质合金竞争用作切削刀具材料。相对超硬工具材料来说,粉末冶金高速钢相对低的制造成本和高韧性更易被接受,但粉末冶金高速钢的硬度、耐磨性能相比超硬工具材料需要进一步提升。硬质碳化物颗粒常被用于增强高速钢,采用二者复合有望融合各自的优势。tic(或ticn)是典型的硬质增强颗粒,具有高的硬度和热稳定性,其与高速钢复合有较大潜力提高材料的红硬性和耐粘着性。然而,在高速钢粉末中混入tic(或ticn)颗粒后,通过成形和烧结制备高速钢,存在颗粒不易分散、烧结后碳化物常聚集在晶界以及与基体界面结合较差的问题,显著降低了材料的强度和韧性。由于ti与c的亲和力很强,在钢冶炼时的通常只添加微量的ti作为孕育剂,ti的添加量过大会在熔体中形成粗大的碳化物,而且ti元素在高温下也易氧化烧损。因此,无论是常规熔炼高速钢还是制造高速钢粉末,都很难提高钢中的ti含量,也就无法直接在钢中形成大量ti的碳化物。

技术实现思路

1、针对传统高速钢铸锻/粉末冶金高速钢中的强碳化物含量不足,硬度等性能难以满足钛合金、特殊性能钢、高温合金等难加工材料的加工要求;且传统高速钢铸锻/粉末冶金高速钢中很难提高ti含量、形成大量富含ti的碳化物,而在高速钢粉末中加tic(或ticn)颗粒后烧结又难以使增强相均匀分布,显著降低了材料强韧性等问题,本发明的目的在于提供了一种高钛含量粉末冶金高速钢的制备方法。通过本发明的制备方法所制备的粉末冶金高速钢中钛含量大于1%,且具有高致密度、高力学性能的特征。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明公开一种高钛含量粉末冶金高速钢的制备方法,将预合金化的高速钢原料粉末和钛源粉末进行高能球磨,形成ti过饱和固溶的亚稳态粉末,再与碳粉、成型剂混合获得原料混合粉末,压制成形获得生坯,将生坯于采用真空环境或低压氮气氛下烧结,即得到原位生成富含钛的碳化物或碳氮化物的粉末冶金高速钢。

4、本发明的制备方法,先采用预合金化的高速钢原料粉末和钛源粉末高能球磨,形成ti过饱和固溶的亚稳态粉末,发明人发现,ti元素可以通过机械合金化固溶于高速钢粉末中,再经过粉末的成形与烧结,原位形成弥散的富含ti的碳(氮)化物,且碳(氮)化物的大小、形貌可控,与基体的界面结合强度高,可在保持或少许降低高速钢强韧性的情况下显著提升硬度和耐磨性。

5、作为优选方案,本发明一种高钛含量粉末冶金高速钢的制备方法:所述高速钢原料粉末选自高速钢t15粉末、高速钢t42粉末、高速钢m2粉末、高速钢m3:2粉末、高速钢m4粉末中的一种。

6、本发明所用的高速钢原料粉末均为市售的高速钢预合金粉。

7、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法,所述钛源粉末为钛粉和/或钛铁中间合金粉。本发明中钛源粉末采用市售的钛源粉末。

8、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法,所述钛源粉末加入量以钛为计,占原料混合粉末质量的2~9%。钛的含量控制在本范围内,最终所得材料的性能最优,若是钛源粉末的加入量过多,形成的碳化物含量更多,高速钢的塑形韧性损失相对较大;加入量过少硬度提升不明显。

9、作为进一步的优选方案,所述钛粉为氢化脱氢钛粉。其加入量为原料混合粉末质量的2~9%。发明人发现,氢化脱氢钛粉粒度小、更容易机械合金化,而且含氧量低,以其为原料,最终所得粉末冶金高速钢性能更优。

10、作为进一步的优选方案,所述钛铁中间合金粉为feti70-a粉。由于feti70-a粉中ti含量为70%,因此其加入量为原料混合粉末质量的3~13%。

11、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法,所述高能球磨在保护气氛下进行,球料比为10-15:1,高能球磨的转速为200~400rpm,高能球磨的时间24~48h。通过采用上述的球磨工艺,可以使ti元素在高速钢基体中机械合金化,突破了ti元素在高速钢基体中固溶度极限,形成ti过饱和固溶的亚稳态粉末,一方面使ti在铁基体中均匀分布,为烧结过程中富ti的碳(氮)化物原位弥散析出打好了基础;另一方面减小了ti的活度,降低了金属氧化物还原的难度。此外,高能球磨后的粉末粒度减小,在真空气氛下充分还原了金属氧化物,烧结活性增大,促进成形生坯的烧结致密化。

12、进一步的优选方案,所述高球球磨时,球磨罐与磨球均为不锈钢材质。

13、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法,所述碳粉为胶体石墨,所述碳粉的粒径为1~3μm。发明人发现,采用上述粒度的胶体石墨,在混合粉末中可以更好的分散,从而有利于烧结时原位形成富含钛的碳化物或碳氮化物。

14、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法,所述碳粉的加入量为原料混合粉末质量的0.8~2.5%。将碳粉的含量控制在该范围内性能最优,若碳粉含量过小不利于ti充分形成碳化物,过多会导致碳化物粗大,对力学性能有害。

15、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法,所述成型剂为聚乙二醇4000,所述聚乙二醇4000的加入量为原料混合粉末质量的1~2%。

16、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法:所述压制成形的方式为冷压,所述压制成形的压强为100~200mpa。

17、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法:采用真空环境下烧结时,真空度≤10-2pa,烧结的温度为1140~1220℃,烧结的时间为60-120min。

18、采用真空环境下,形成富含钛的碳化物增强粉末冶金高速钢。

19、作为优选方案,本发明公开一种高钛含量粉末冶金高速钢的制备方法:采用低压氮气氛下烧结时,先于真空下升温至烧结温度,再通入氮气,使氮气气氛压力为102~104pa,烧结的温度为1120~1200℃,烧结的时间为60-120min。在实际操作过程中采用高纯氮气。

20、在低压氮气氛下,氮元素可以取代高速钢中部分的碳,与钛形成碳氮化物强化相。

21、本发明公开一种高钛含量粉末冶金高速钢的制备方法:包括如下步骤:

22、步骤1

23、称取高速钢原料粉末和钛源粉末,ti元素占原料混合粉末的2~9wt.%,将两种末置于球磨罐中,然后抽真空,后充入惰性气体,如氩气,密封。通过高能球磨使钛元素机械合金化,形成钛元素过饱和固溶的亚稳态粉末,再将0.8~2.5wt.%的碳粉、1~2wt.%的聚乙二醇4000添加到球磨罐中,加入适量的无水乙醇后湿球磨,将混合均匀的粉末置于真空干燥箱中完全干燥,然后过100目标准筛。

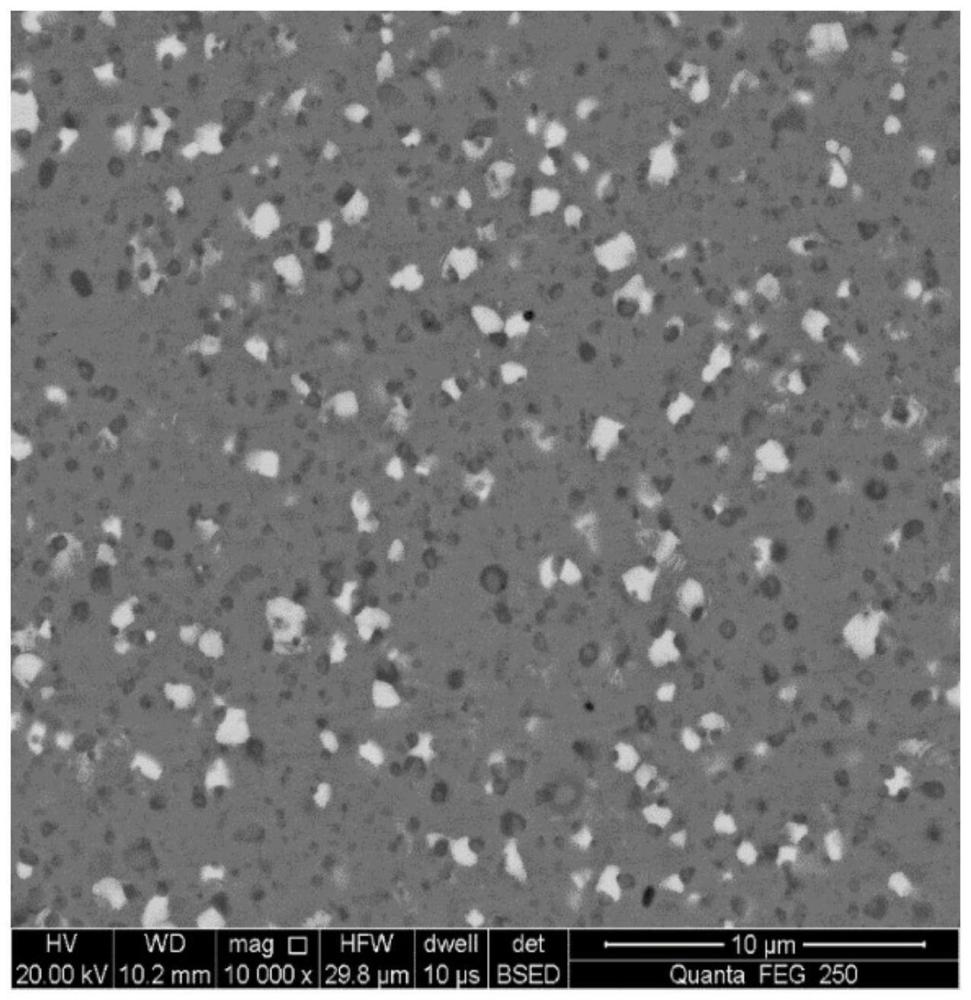

24、步骤2

25、将球磨混合后的粉末用压力机模压成形,压强为100~200mpa。

26、步骤3

27、将压制好的生坯在真空度优于10-2pa的气氛下烧结,烧结温度为1140~1220℃,保温时间为60-120min;或者先在真空下升温至1120~1200℃,再通入氮气使炉内的氮气压力保持为102~104pa,烧结60-120min,然后随炉冷却,得到高钛含量的粉末冶金高速钢。

28、本发明通过普通模压成形制出各种形状复杂的坯体。

29、采用本发明上述方式所制备的一种高钛含量粉末冶金高速钢,钛含量为2~9wt.%,烧结过程中钛与碳(氮)原位反应生成弥散分布的近球形的碳(氮)化物,能够使烧结高速钢保持较高的强度,同时提升硬度和耐磨性。

30、原理和优势

31、本发明通过惰性气氛下高能球磨高速钢原料粉末和钛源粉末,使ti元素在高速钢基体中机械合金化,突破了ti元素在高速钢基体中固溶度极限,一方面使ti在铁基体中均匀分布,为烧结过程中富ti的碳(氮)化物原位弥散析出打好了基础;另一方面减小了ti的活度,降低了金属氧化物还原的难度。此外,高能球磨后的粉末粒度减小,在真空气氛下充分还原了金属氧化物,烧结活性增大,促进成形生坯的烧结致密化。

32、本发明烧结保温阶段也能采用低压氮气氛,氮元素可以取代高速钢中部分的碳,与钛、钒形成碳氮化物强化相;而多余的碳溶入基体,可降低液相生成的温度,从而降低烧结致密化的温度。

33、总之本发明通过高能球磨高速钢原料粉末和钛源粉末,增加了ti元素的固溶极限,也提高了粉末的烧结活性,在粉末烧结过程中原位反应生成富ti的碳(氮)化物来强化基体,得到了高致密度、高力学性能的粉末冶金高速钢烧结体。

- 还没有人留言评论。精彩留言会获得点赞!