一种钛合金管材抛光装置的制作方法

本发明涉及钛合金管材抛光,具体为一种钛合金管材抛光装置。

背景技术:

1、钛合金相较于其他金属具有抗拉强度好、中温强度好、耐腐蚀性好、低温性能好和弹性模量低的优点,因此众多领域采用钛合金作为制作材料,其中钛合金管材广泛应用在航天、医疗。工业等高精度领域,在对钛合金管材制造的过程中对其管材内部进行抛光,因此钛合金管材抛光装置相应而生。

2、现有的钛合金管材抛光装置主要存在如下技术缺陷:现有的钛合金管材内壁抛光较为成熟的工艺是磨粒流去毛刺,通过对磨料进行挤压,使得磨料具有流动性,其中的颗粒不断对管材内部进行研磨,这种方式可以深入管件交叉孔内,可以针对内孔、多孔、微细孔、交叉孔、曲面等复杂性管材进行抛光,但是现有的磨粒流去毛刺是通过将磨料进行单向挤压的方式,磨料从管材的一端注入,然后从管材的另一端源源不断的冒出,这种方式磨料只能一次性使用,进而导致需要消耗大量的磨料,同时管件内部一直处于单向研磨,使得管件内壁的研磨效率较低,而且磨料不断向外冒出,需要人员进行手动清理,耗费时间,进而导致现有磨粒流抛光的效果不佳。

技术实现思路

1、本发明的目的在于提供一种钛合金管材抛光装置,以解决背景技术中提出的问题。

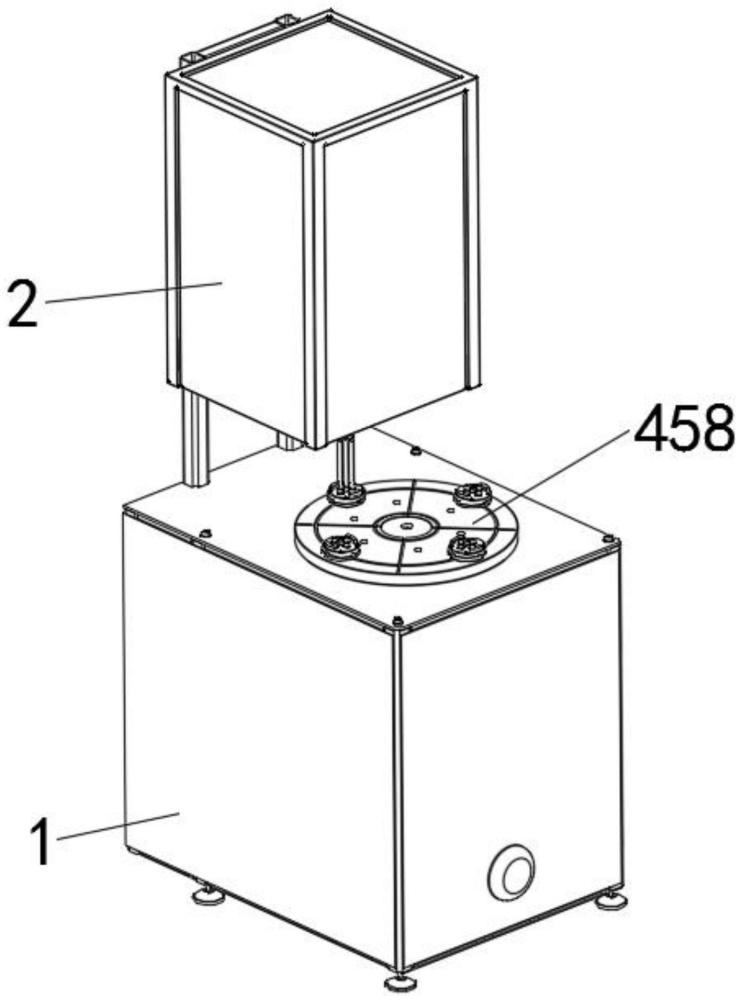

2、为实现上述目的,本发明提供如下技术方案:一种钛合金管材抛光装置,包括第一机箱,所述第一机箱的上侧通过支架固定安装有第二机箱,所述第一机箱和第二机箱上均设置有抛光机构,所述第一机箱的内侧固定安装有间歇机构,所述第一机箱的内侧还设置有第一驱动机构,所述第二机箱的内侧固定连接有第三驱动机构,所述第三驱动机构的内侧固定连接有第二驱动机构;

3、所述抛光机构包括活塞筒、管材连接头、单向阀、挤压块和收集组件,所述第一机箱和第二机箱的内侧均设置有活塞筒,所述活塞筒的一侧通过螺钉固定安装有管材连接头,所述活塞筒的外侧连通有单向阀,所述活塞筒的内侧滑动连接有挤压块,所述管材连接头远离活塞筒的一侧设置有收集组件。

4、进一步的,所述收集组件的结构包括弧形卡块和收集筒,所述管材连接头远离活塞筒的一侧固定连接有弧形卡块,所述弧形卡块的内侧卡接有收集筒。

5、进一步的,所述间歇机构包括电机、连接架、安装板、转动轴和传动组件,所述第一机箱的内侧壁固定连接有电机,所述电机的上侧设置有连接架,所述连接架与第一机箱的内侧壁为固定连接,所述连接架的上侧与下侧均固定连接有安装板,下侧所述安装板与电机为固定连接,所述电机的输出端固定连接有转动轴,所述转动轴的外侧设置有传动组件。

6、进一步的,所述传动组件的结构包括后盖、第一轴承、轴套、第二轴承、第一隔板、第二隔板、连接盘和转动盘,所述第一机箱的内部顶侧壁固定连接有第一隔板和第二隔板,所述转动轴的上侧固定连接有连接盘,所述连接盘的上侧固定连接有转动盘,所述第一隔板的下侧固定连接有轴套,所述转动轴的外侧壁与轴套内侧壁之间固定连接有第二轴承,所述第二轴承位于轴套的上部,所述轴套的下侧固定连接有后盖,所述转动轴的外侧壁与轴套内侧壁之间还固定连接有第一轴承,所述第一轴承位于轴套的下部。

7、将待研磨的钛合金管材插入至第一机箱处的管材连接头上相对应的管件卡槽,在将管材连接头上的管件卡槽全部插满后,启动电机,电机带动转动轴进行转动,电机在带动转动轴转动的同时,带动与其固定连接的连接盘、转动盘进行同步转动,使得第一机箱处的管材连接头跟随进行转动,由于第一机箱处设置有个4管材连接头,进而控制电机进行间歇带动管材连接头进行转动,进而不断地将研磨的钛合金管件插入到空闲的管材连接头上;

8、进一步的,所述第一驱动机构包括第一安装块、第一气缸和第一活塞杆,所述第一机箱的内侧设置有第一安装块,所述第一安装块的一侧固定连接有第一气缸,所述第一气缸输出端固定连接有第一活塞杆,所述第一安装块与位于所述第一机箱内部的活塞筒为固定连接,所述第一活塞杆贯穿位于所述第一机箱内部的活塞筒的侧壁与内部所述挤压块为固定连接。

9、进一步的,所述第三驱动机构包括第三安装块、第三气缸、第三活塞杆和导向组件,所述第一机箱的内部顶侧壁固定连接有第三安装块,所述第三安装块的一侧固定连接有第三气缸,所述第三气缸的输出端固定连接有第三活塞杆,所述第三活塞杆的另一端固定连接有导向组件。

10、进一步的,所述导向组件的结构包括导轨、滑动块和承载板,所述第一机箱的内侧壁固定连接有导轨,所述导轨的外侧滑动连接有滑动块,所述滑动块的一侧固定连接有承载板,所述承载板与第三活塞杆为固定连接。

11、当管材连接头带动待研磨的钛合金管材运动到第二机箱处管材连接头的正下方时,此时电机停止工作,启动第三气缸,第三气缸带动第三活塞杆向下运动,在第三活塞杆向下运动的同时带动与其固定连接的承载板通过滑动块沿着导轨同步向下滑动,使得第二机箱处的管材连接头与下方的钛合金管材相对接,直至钛合金管材插入至第二机箱处的管材连接头内后,第三气缸停止工作,此时钛合金管材对接工作完成;

12、进一步的,所述第二驱动机构包括第二安装块、第二气缸和第二活塞杆,所述承载板的内侧壁固定连接有第二安装块,所述第二安装块的一侧固定连接有第二气缸,所述第二气缸的输出端固定连接有第二活塞杆,所述第二活塞杆贯穿位于所述第二机箱内部的活塞筒的侧壁与内部所述挤压块为固定连接,所述承载板与位于所述第二机箱内部的活塞筒为固定连接。

13、将外置的磨料供给设备的供料管与第一机箱处的单向阀相连接,将磨料注入到第二机箱处的活塞筒、钛合金管材以及第一机箱处的活塞筒内,注入完毕后,启动第二气缸、第一气缸,分别带动第二活塞杆、第一活塞杆进行上下运动,使得第二活塞杆、第一活塞杆带动挤压块进行上下运动,进而将磨料在钛合金管材内进行来回穿梭研磨,直至将钛合金管材抛光至预定精度;

14、进一步的,所述所述活塞筒上设置有十字凸块,所述管材连接头开设有与十字凸块相对应的凹槽,所述管材连接头上设置有分布均匀的管件卡槽。

15、在对钛合金管材抛光完毕后,通过控制第二气缸,将第二机箱处活塞筒内的磨料全部推入至钛合金管件与第一机箱处活塞筒内,然后将第二机箱处的单向阀与外置的气泵相对接,同时将第一机箱处的单向阀与外置磨料收集装置相对接,启动外置气泵,通过气流将磨料全部推入至外置的磨料收集装置内,随后再次启动电机,进而带动管材连接头进行转动,转动到下一工位后,将抛光好的钛合金管材取下,另一种收集磨料方式,工作人员手动将收集筒与第一机箱或第二机箱处的弧形卡块对接,对接完毕后,将单向阀与外置的气泵相对接,通过气流将磨料推入至收集筒内,随后取下收集筒,进行收集;

16、需要对不同的钛合金管材进行抛光时,通过更换相对应尺寸的管材连接头。

17、与现有技术相比,本发明提供了一种钛合金管材抛光装置,具备以下有益效果:

18、1、该钛合金管材抛光装置,通过抛光机构、间歇机构、第一驱动机构、第二驱动机构和第三驱动机构之间的配合作用,进而实现了可以通过少量的磨料对钛合金管材内侧进行双向多次研磨,改变了现有的通过将磨料进行单向挤压的方式,避免了需要消耗大量的磨料,降低了抛光成本,提高了磨料的使用次数,同时进行双向研磨,提高了钛合金管件的抛光效果,解决了磨料只能一次性使用,进而导致需要消耗大量的磨料,同时管件内部一直处于单向研磨,使得管件内壁的研磨效率较低的问题。

19、2、该钛合金管材抛光装置,通过间歇机构、抛光机构和第三驱动机构之间的配合作用,进而实现了流水线式的钛合金管材抛光作业的目的,设置了多个工位,钛合金管材的研磨、插入、取下可以分工进行,达到了可持续抛光的效果,进一步提高钛合金管材的抛光效率。

20、3、该钛合金管材抛光装置,通过抛光机构和收集组件之间的配合作用,进而实现了使用后的磨料可以便捷收集的目的,改变了现有磨料不断向外冒出,需要人员进行手动清理的方式,避免了耗费时间进行清理,同时提供了两种磨料收集方式,可以根据使用场景进行选择性的使用,具有适用范围广的效果,解决了现有磨粒流抛光的效果不佳的问题。

- 还没有人留言评论。精彩留言会获得点赞!