一种超厚料层双层水分烧结方法与流程

本发明属于钢铁行业烧结生产,具体涉及一种超厚料层双层水分烧结方法。

背景技术:

1、烧结工序能耗包括:固体燃料消耗、点火煤气消耗、电力消耗及其他能源消耗。其中烧结固体燃料消耗约占工序能耗的75%-80%,降低烧结工序能耗的关键是降低固体燃耗,也是降低烧结工序能耗的主攻方向。降低烧结工序能耗主要措施有:优化固体燃料粒度分布、燃料分加等,强化燃料燃烧效果,偏析布料、强化制粒,厚料层烧结等。其中厚料层烧结降低烧结固体燃料消耗最为明显。烧结过料层中存在蓄热的作用,且越往料层下部,蓄热量越大。料层高度提高后可以充分利用烧结料层的“自动蓄热”作用,延长高温持续时间,使烧结矿质量明显改善,烧结工序能耗有所降低。研究认为,料层厚度每增加10mm,燃耗可降低0.3-2kg/t。

2、虽然高料层烧结己被广泛用于实际生产中,但是仍存在一定的不足之处。研究发现,料层太高会造成料层阻力增加、水分冷凝加剧、透气性恶化、高度方向上烧结不均等一系列问题,导致烧结速度降低,利用系数下降。目前,高料层烧结技术遭遇了发展瓶颈。因此,如何能够进一步提高料层高度,更大限度地利用料层的自动蓄热作用降低固体燃料消耗,又能够改善烧结矿产质量指标,对烧结发展意义重大。保证料层透气性是料层高度能否进一步提高的关键。

3、烧结制粒是改善烧结料粒度组成、提高料层透气性的重要手段。混合料制粒效果主要受铁矿粉、返矿、熔剂等原料物料特性及混合料水分、制粒时间等影响。

4、水分是影响钢铁行业烧结过程的重要因素之一,烧结料中适宜的水分对改善烧结制粒,润滑烧结料表面、减少烧结料粗糙度,提高烧结料导热性和防止烧结气体带走烧结料具有良好的作用。因此,烧结混合料的水分控制是烧结生产的重要环节。当烧结混合料水分过少时,不利于物料充分润湿,进而影响后续制粒。当烧结混合料水分过多时,既影响物料混匀制粒,又容易在烧结料层的下部形成“过湿”现象,严重影响烧结料层的透气性。

5、中国专利申请cn113074554a公开了一种可调整的高效烧结机松料器装置及使用方法,涉及冶炼设备技术领域。该可调整的高效烧结机松料器装置,包括支撑底座,所述支撑底座的顶部通过液压油缸固定设置有可移动箱体,所述可移动箱体的两侧设置有固定滑槽,所述固定滑槽上设置有隔板和疏水装置。该申请采用烧结机松料装置,对设备改动较多,结构较复杂,企业需要投入大量的资金人力。

6、因此,亟需开发一种不需要对现有工序进行较大改动的超厚料层烧结方法。

技术实现思路

1、本发明的目的在于克服现有技术中超厚料层烧结过程中不能有效解决超厚料层烧结引起的过湿带增厚带来的料层阻力增大、透气性恶化、烧结速度降低、利用系数下降问题。提供一种超厚料层双层水分烧结方法,结合可以综合表征铁矿粉亲水特性的参数—湿容量,优化烧结料层水分的分布,避免超厚料层烧结引起的料层透气性恶化,可以保障超厚料层烧结生产的稳定及进一步提高烧结料层厚度,降低铁矿烧结固体燃料消耗及有害物质排放。

2、为达到上述目的,本发明提供的技术方案为:

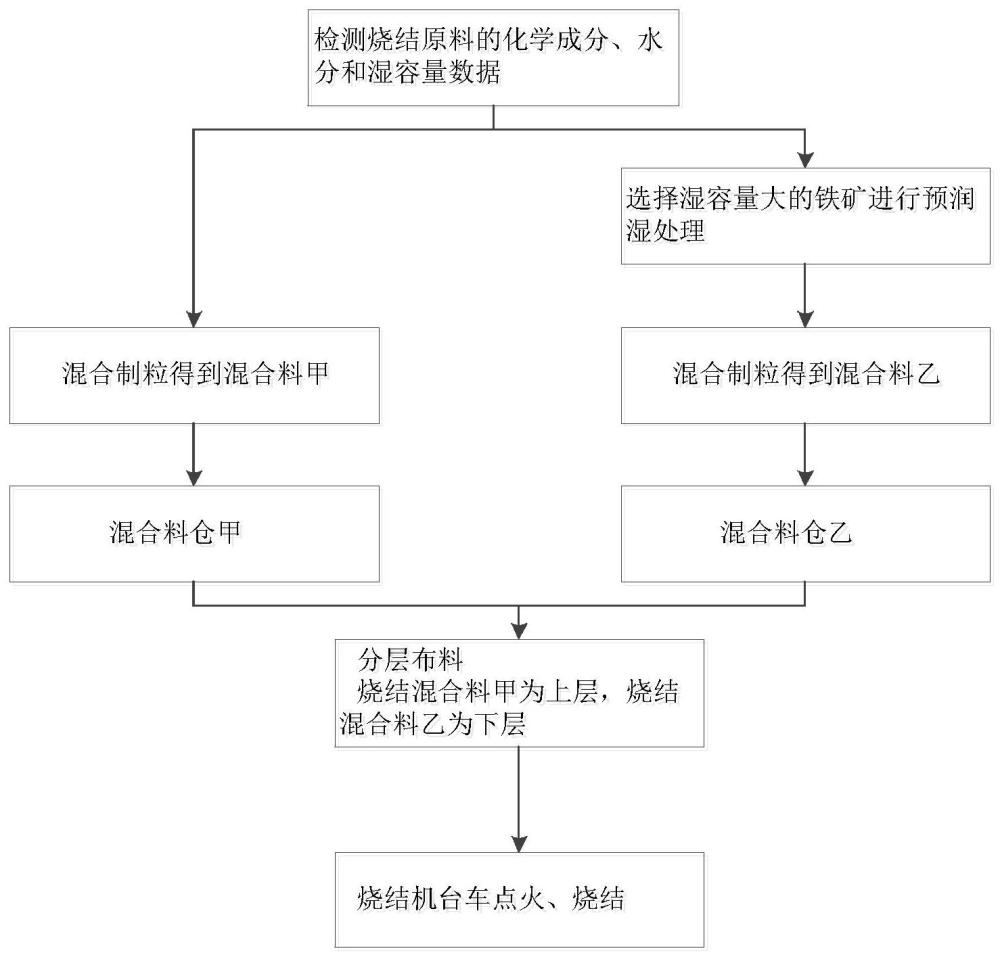

3、一种超厚料层双层水分烧结方法,包括如下步骤:

4、1)检测所用铁矿粉、熔剂、固体燃料、返矿的湿容量mi,了解所用原料的亲水性能;

5、2)将铁矿粉、熔剂、固体燃料、返矿,加水混合制粒成含水适宜的烧结混合料甲;

6、3)选择湿容量数值大的难制粒铁矿粉进行预润湿处理,再与其他铁矿料、熔剂、固体燃料、返矿混合制粒成烧结混合料乙,使烧结混合料乙含水量低于烧结混合料甲;

7、4)将烧结混合料甲和烧结混合料乙运输至不同混合料仓,然后通过圆辊给料机和多辊布料器将混合料分层布入烧结台车点火烧结。

8、本发明中,原料的湿容量mi检测按国家标准《铁矿粉湿容量的测定方法》(bg/t42523-2023)进行检测。

9、进一步地,烧结混合料适宜水分根据混合料适宜制粒水分与混合料湿容量正向关系计算,计算公式:y=-0.00797+0.4301×mc(1);而混合料湿容量mc根据计算,mi为原料湿容量,ri为原料矿种配比。

10、进一步地,铁矿粉预润湿处理,选择湿容量大制粒困难的铁矿粉提前加水润湿,使该铁矿粉含水量达到其饱和含水量的40%-70%(饱和含水量等于湿容量mi)。

11、进一步地,烧结混合料乙的含水量比烧结混合料甲的含水量低0.3%-1%。

12、进一步地,先将低水分的烧结混合料乙布入烧结机台车,然后再布入烧结混合料甲,使料层水分下层低于上层。

13、进一步地,烧结料层的上层厚度为500mm-800mm,料层下层厚度为400mm-700mm,料层总厚度900mm-1300mm。

14、进一步地,烧结混合料甲和烧结混合料乙,所用铁矿粉、熔剂、返矿、固体燃料的种类和配比一致,保证烧结矿质量稳定。

15、进一步地,烧结混合料甲和烧结混合料乙加水混合制粒后,两者粒度组成相近(粒度3mm以上部分>80%),保证料层透气性稳定。

16、本发明基于的理论基础:随着烧结料层越来越高,对烧结料层透气性要求越来越高,为了保证烧结混合料制粒效果,烧结制粒水分越来越大,随着烧结料层厚度的增加,烧结气体流速减慢,气体携带水蒸气的能力下降,水汽冷凝于料层下部,势必导致烧结料层下部水分过大,料层透气性恶化。本发明基于烧结原料亲水性能的不同,对于湿容量大制粒困难的铁矿粉提前加水预先润湿,预润湿处理调整了不同颗粒表面的含水量,由此改变了颗粒聚团成球的制粒过程。在圆筒制粒机内,经预润湿的粗颗粒会在毛细作用力以及机械作用力的影响下优先被细颗粒粘附和包裹。使经预润湿的铁矿粉在较低的水分情况下,就可以达到同样的制粒效果,而将低水分烧结混合料先布入烧结台车,使烧结料层下部水分较低,可以保持烧结料层在烧结时上下层水分的一致,避免超厚料层烧结引起的水分控制失常,料层下部“过湿”现象的发生。

17、烧结混合料布料后续点火及烧结过程均为常规技术,不再累赘叙述。

18、与现有技术相比,本发明有益效果为:

19、本发明是基于铁矿粉亲水性能的差异,在同样原料条件下,通过对湿容量大的难制粒矿粉预先润湿处理,在较低水分下得到同样制粒效果的混合料,并将低水分混合料布入台车下部,合理优化烧结料层水分分布,避免出现随着烧结料层厚度的增加,烧结气体流速减慢,气体携带水蒸气的能力下降,水汽冷凝于料层下部,导致的烧结料层下部水分过大,料层透气性恶化的情况。保障超厚料层烧结产质量稳定,减少烧结固体燃料的消耗。

技术特征:

1.一种超厚料层双层水分烧结方法,所述烧结方法包括:

2.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,所述烧结混合料甲的适宜水分计算公式:y=-0.00797+0.4301×mc;混合料湿容量mc根据计算,mi为原料湿容量,ri为原料矿种配比。

3.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,

4.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,烧结混合料乙的含水量比烧结混合料甲的含水量低0.3%-1%。

5.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,烧结料层的上层为厚度500mm-800mm,烧结料层的下层厚度为400mm-700mm,烧结料层总厚度为900mm-1300mm。

6.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,所述烧结混合料甲和烧结混合料乙,所用铁矿粉、熔剂、返矿、固体燃料的种类和配比一致,保证烧结矿质量稳定。

7.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,烧结混合料甲和烧结混合料乙加水混合制粒后,两者粒度组成相近,二者粒度3mm以上部分≥80%。

8.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,先将低水分的烧结混合料乙布入烧结机台车,然后再布入烧结混合料甲。

9.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,所述铁矿粉选自古雄精粉、纽曼粉、低品巴粗、金山粗粉、brbf粉、pb粉、鲁中精粉、高硅巴粗、wpfpb粉、超特粉中一种或至少两种。

10.根据权利要求1所述超厚料层双层水分烧结方法,其特征在于,所述熔剂选自生石灰、石灰石、白云石中的一种或至少两种。

技术总结

本发明属于钢铁行业烧结生产技术领域,具体涉及一种超厚料层双层水分烧结方法,包括以下步骤:(1)将铁矿粉、熔剂、固体燃料、返矿、混合制粒成烧结混合料甲;(2)将经过预润湿处理的铁矿粉、熔剂、固体燃料、返矿混合制粒成烧结混合料乙;(3)将烧结混合料甲和烧结混合料乙运输至不同混合料仓,然后通过圆辊给料机和多辊布料器将混合料分层布入烧结台车点火烧结。本发明的一种超厚料层双层水分烧结方法,将经过预润湿处理的低水分烧结混合料布入烧结料层的下部,避免超厚料层烧结随着烧结料层厚度的增加,烧结气体流速减慢,气体携带水蒸气的能力下降,下部烧结混合料过湿现象的发生。

技术研发人员:周林,罗川,秦立国,唐凌剑,张英,周小辉,张炯,张毅

受保护的技术使用者:莱芜钢铁集团银山型钢有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!