树脂砂铸件表面防渗硫涂料及涂覆方法与流程

本发明属于铸造涂料,尤其涉及树脂砂铸件表面防渗硫涂料及涂覆方法。

背景技术:

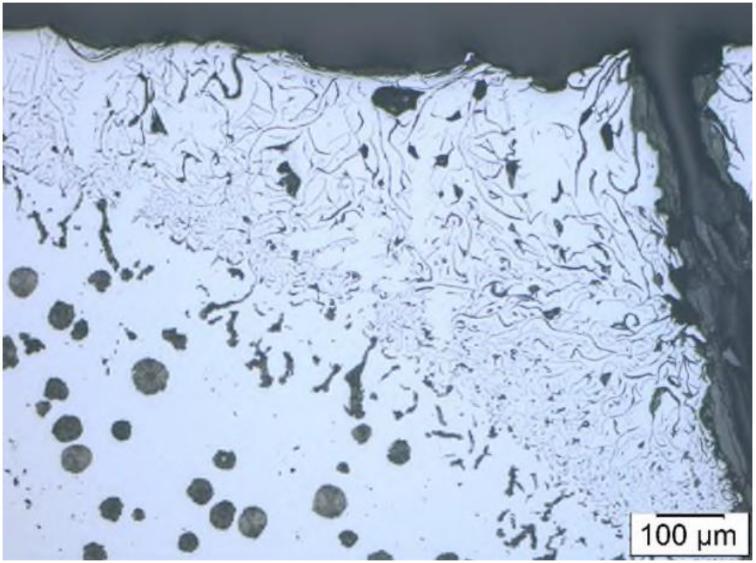

1、树脂砂砂型工艺原理为:在型砂中加入呋喃树脂和固化剂搅拌均匀,树脂和固化剂反应而使砂型硬化,达到浇注铁水的强度要求。固化剂必须是酸类液体,最经济和最好用的固化剂是磺酸类固化剂,而磺酸中含有硫,高温铁水浇入砂型后,在高温作用下,型砂中的硫(固化剂带入的硫)形成s02进入型腔表层铁液,s02和铁液中镁(mg)发生反应mg+s02=mgo+mgs,反应结果使铸件表面层铁液中镁元素的有效含量不足,不足以使石墨球化,导致球铁表层生出片状石墨反应层,造成铸件表面层球化衰退,甚至变成灰口铸铁,即如附图1、附图2所述。

2、虽然树脂砂造型工艺简单方便,成本较低,但有难以克服的渗硫或反应层缺陷,特别是应用呋喃树脂砂生产球铁件时,具有厚大壁厚或较大热节的球铁件下表面会产生渗硫缺陷,即砂型中的硫扩散进入铸件表面层,引起球铁件表面层1-5mm球化衰退,甚至变成灰口铸铁的片状石墨,又称反应层或渗硫缺陷。该组织会影响铸件性能,在疲劳载荷的作用下,使铸件从不良区域断裂,导致铸件失效。

3、申请号为202010990336.2的中国发明,名称为“一种彻底消除球铁件表面反应层缺陷的涂料”公开了一种涂料,其主要是在常规防渗硫涂料的基础上添加球化剂,从而对树脂砂砂型中硫元素及扩散到铁液中含硫气体中和吸收和屏蔽,同时对铁液有良好的补充球化,从而消除树脂砂生产球铁件表面反应层缺陷。其原理主要包括硫元素中和机制和球化元素补充机制,其中硫元素中和机制为化学吸附反应,球化剂中的活性元素(mg、稀土)与树脂砂分解释放的h2s、so2等含硫气体发生反应,生成稳定的硫化物(如mgs、ce2s3),阻止硫向铁液扩散,反应式为mg+h2s→mgs+h2↑;2ce+3so2→ce2s3+3o2;同时球化剂在涂层中形成致密屏障,抑制硫从砂型向铁液界面迁移,降低界面硫浓度梯度;球化元素补充机制为:球化剂中的mg在高温下释放,补充被硫消耗的残余mg,恢复球化核心的形成能力。

4、但是,向在常规防渗硫涂料中添加球化剂的量是一个难以均衡的问题,若球化剂添加较少,无法充分中和侵入铁液的硫,残余硫仍会优先消耗铁液中的镁元素,导致表层球化元素(mg)不足,形成片状石墨层;若球化剂添加较多,高温下常规防渗硫涂料中的树脂分解产物会与过量的mg发生剧烈沸腾反应,生成过量的mgo、sic或硅酸镁(mgsio3)等脆性化合物,从而影响涂料结构强度;综上,无论在常规防渗硫涂料中添加多少的球化剂,都会使得铸铁产品出现一定的次品率,如何降低该次品率,是一个亟需解决的问题。

技术实现思路

1、本发明针对现有技术中的问题,提出如下技术方案:

2、树脂砂铸件表面防渗硫涂料,包括涂料a和涂料b;

3、所述涂料a成分及各成分的质量百分比如下:锆英粉53%、酚醛树脂1.6%、植物胶0.2%、改性粘土1%、防渗硫剂17%、助剂1.01%、第一球化剂2.5%~3%、其余为乙醇;所述第一球化剂为3-8球化剂,其成分为: 7.0%≤mg(wt%)<9.0%、2.5%≤re(wt%)<4.0%、35.0%≤si(wt%)<44.0%、2.0%≤ca(wt%)≤3.5%、0.5%≤ti(wt%)≤1.0%、4.0%≤mn(wt%)≤5.0%、al(wt%)≤1.0%、余量为fe;

4、所述涂料b成分及各成分的质量百分比如下:锆英粉53%、酚醛树脂1.6%、植物胶0.2%、改性粘土1%、防渗硫剂16%、助剂1.01%、第二球化剂5%、其余为乙醇;所述第二球化剂为包裹性球化剂,其是将第一球化剂浸入熔融盐浴中,通过物理吸附在第一球化剂表面,冷却固化形成10-50μm包覆层;

5、所述助剂成分及各成分的质量百分比如下:分散剂9.9%、表面活性剂3%、增稠剂29.7%、渗透剂29.7%、消泡剂7.9%、防腐剂19.8%。

6、作为上述技术方案的优选,所述熔融盐浴采用nacl-kcl混合盐,所述熔融所需加热的共晶熔点温度为650-700℃。

7、作为上述技术方案的优选,所述第一球化剂浸入熔融盐浴并冷却固化形成10-50μm包覆层后,通过机械破碎配合震动筛分的方式对第二球化剂颗粒和碎盐渣进行分离。

8、作为上述技术方案的优选,所述第一球化剂的粒度为235目。

9、作为上述技术方案的优选,所述涂料a、涂料b搅拌均匀后用波美度比重仪测量涂料溶液的波美度,使得涂料a的波美度为35-40、涂料b的波美度为39-45。

10、作为上述技术方案的优选,所述防渗硫剂包括防渗硫剂fs-1、防渗硫剂fs-2以及防渗硫剂fs-3,所述防渗硫剂fs-1、防渗硫剂fs-2、防渗硫剂fs-3的质量百分比分别为29.4%、58.8%、11.8%。

11、一种涂覆方法,所述涂覆方法应用于上述的树脂砂铸件表面防渗硫涂料,所述涂覆方法包括以下步骤:

12、s1、涂料的制备:按照涂料成分及各成分的质量百分比配置涂料,并搅拌均匀;

13、s2、涂料b的涂覆:将涂料b涂覆在砂型内腔表面,点火烘干;

14、s3、涂料a的涂覆:在s2的基础上,将涂料a进一步涂覆在砂型内腔表面,点火烘干;形成涂料b+涂料a的双层结构。

15、作为上述技术方案的优选,所述涂料a的涂覆厚度为0.2-0.4mm,所述涂料b的涂覆厚度为0.3-0.4mm。

16、作为上述技术方案的优选,所述涂料b、涂料a的烘干设定温度为140-160℃,所述烘干设定时间为25-35分钟。

17、本发明的有益效果为:

18、本发明涂料和涂覆方法采用双层结构,双层结构包括涂料a和涂料b;涂料a涂覆位于涂料b和铸件之间,浇注铁水首先接触涂料a,由于涂料a中球化剂含量相对较低,可以保证涂料的整体结构强度,同时涂料a中球化剂的mg在高温下释放,补充铁水表面被硫消耗的残余mg,恢复球化核心的形成能力;涂料b涂覆位于涂料a和砂型之间,铁水首先接触的涂料a形成一个致密屏障隔层,且涂料b中的球化剂加工为包裹性球化剂,包裹层相对阻隔了球化剂与涂料粘结剂,在浇注铁水时,避免球化剂中的活性元素mg剧烈沸腾反应生成过量脆性化合物,从而维持了涂层抗压强度;包覆层在铁水浇注时逐步熔解,逐渐释放球化剂中的活性元素,活性元素与树脂砂分解释放含硫气体发生反应,生成稳定的硫化物,阻止硫向铁液扩散。因此,本发明的涂料不仅具有较高的抗压强度,同时具备很好的含硫气体中和效果及补充球化效果,进一步降低了产品的次品率。

技术特征:

1.树脂砂铸件表面防渗硫涂料,其特征在于,所述防渗硫涂料包括涂料a和涂料b;

2.根据权利要求1所述的树脂砂铸件表面防渗硫涂料,其特征在于,所述熔融盐浴采用nacl-kcl混合盐,所述熔融所需加热的共晶熔点温度为650-700℃。

3.根据权利要求2所述的树脂砂铸件表面防渗硫涂料,其特征在于,所述第一球化剂浸入熔融盐浴并冷却固化形成10-50μm包覆层后,通过机械破碎配合震动筛分的方式对第二球化剂颗粒和碎盐渣进行分离。

4.根据权利要求2所述的树脂砂铸件表面防渗硫涂料,其特征在于,所述第一球化剂的粒度为235目。

5.根据权利要求2所述的树脂砂铸件表面防渗硫涂料,其特征在于,所述涂料a、涂料b搅拌均匀后用波美度比重仪测量涂料溶液的波美度,使得涂料a的波美度为35-40、涂料b的波美度为39-45。

6.根据权利要求2所述的树脂砂铸件表面防渗硫涂料,其特征在于,所述防渗硫剂包括防渗硫剂fs-1、防渗硫剂fs-2以及防渗硫剂fs-3,所述防渗硫剂fs-1、防渗硫剂fs-2、防渗硫剂fs-3的质量百分比分别为29.4%、58.8%、11.8%。

7.一种涂覆方法,其特征在于,所述涂覆方法应用于权利要求1-6中任一所述的树脂砂铸件表面防渗硫涂料,所述涂覆方法包括以下步骤:

8.根据权利要求7所述的一种涂覆方法,其特征在于,所述涂料a的涂覆厚度为0.2-0.4mm,所述涂料b的涂覆厚度为0.3-0.4mm。

9.根据权利要求7所述的一种涂覆方法,其特征在于,所述涂料b、涂料a的烘干设定温度为140-160℃,所述烘干设定时间为25-35分钟。

技术总结

本发明公开了树脂砂铸件表面防渗硫涂料及涂覆方法,包括涂料A和涂料B;涂料A成分及各成分的质量百分比如下:锆英粉53%、酚醛树脂1.6%、植物胶0.2%、改性粘土1%、防渗硫剂17%、助剂1.01%、第一球化剂2.5%~3%、其余为乙醇;第一球化剂为3‑8球化剂;涂料B成分及各成分的质量百分比如下:锆英粉53%、酚醛树脂1.6%、植物胶0.2%、改性粘土1%、防渗硫剂16%、助剂1.01%、第二球化剂5%、其余为乙醇;第二球化剂为包裹性球化剂,其是将第一球化剂浸入熔融盐浴中,通过物理吸附在第一球化剂表面,冷却固化形成10‑50μm包覆层。本发明采用涂料A和涂料B的双层结构,不仅具有较高的抗压强度,同时具备很好的含硫气体中和效果及补充球化效果,进一步降低了产品的次品率。

技术研发人员:孙成涛,叶小龙,程兆虎

受保护的技术使用者:安徽合力股份有限公司合肥铸锻厂

技术研发日:

技术公布日:2025/4/24

- 还没有人留言评论。精彩留言会获得点赞!