一种制备高纯氟化物的方法与流程

[0001]

本发明涉及氟化工技术领域,更具体地说,是涉及一种制备高纯氟化物的方法。

背景技术:

[0002]

高纯氟化铝(alf3),白色晶体或粉末,微溶于水、酸及碱溶液,不溶于大部分有机溶液,性质稳定,与液氨甚至与浓硫酸加热至发烟仍不起反应,加热不分解,直至升华,升华温度1291℃。高纯氟化铝经熔融提纯工艺制备得到高纯氟化铝晶体,可用于各类光学、玻璃、电子等产品的镀膜,具有强的抗反射性、抗氧化、老化作用;也可用于氟化物光纤、半导体、电子、电池材料等对纯度要求高的领域。目前,国内市场上多为以氟化氢和氢氧化铝为原料,通过干法和无水工艺制备的氟化铝产品,纯度只有90%左右,主要用于电解铝行业的助溶剂、有机氟化合成的催化剂、酒精生产中的抑制剂等对纯度要求较低的领域。

[0003]

高纯四氟化硅(sif4),无色、有毒、有刺激性臭味的气体,易潮解,在潮湿空气中可产生浓烟雾,溶于乙醇、硝酸、氢氟酸,不溶于乙醚;主要用于制造电子级单晶硅、电子级多晶硅、电子和半导体行业中的氮化硅、硅化钽等的蚀刻剂、p型掺杂剂、外延沉积扩散硅源以及光纤等。目前,世界上高纯sif4的生产仍主要集中在美国、日本等几个发达国家,近年来国内高纯sif4制备工艺也在不断发展,但产量和质量与国外相比仍有差距。近年来,国内四氟化硅产业化工艺多集中在硫酸—萤石—石英砂法和氟硅酸盐热解法,其中硫酸—萤石—石英砂法由于设备腐蚀严重、产品提纯难、原材料供应受限等因素,导致未来其工业化规模生产将逐渐被淘汰;而氟硅酸盐热解法则存在低温分解不完全、高温熔融结块、工况控制苛刻等瓶颈问题,导致氟资源利用率低、产品提纯难、产业化无法连续运行。

[0004]

多年来,中国氟化工行业含氟原料主要为萤石,现阶段仍有88%依然为萤石,随着国家萤石资源严重匮乏和限制开采控制,未来氟化工发展必然要寻求开发新的含氟资源。而磷化工原料磷矿石中伴生有约3%的氟资源,中国磷矿储量达到37亿吨,全球磷矿储量高达670亿吨,是萤石储量的10~20倍,伴生氟资源丰富。我国对行业副产氟硅酸的资源回收利用开始于70年代,经过数年的摸索和探究,开辟了多条回收利用工艺路线,但主要是制备氟硅酸盐、无机氟化物等低附加值产品,长期存在工况恶劣、资源利用率低、三废量大、污染严重等难题,产业化技术亟需创新升级。

[0005]

考虑到上述现有技术的缺点,亟需开发副产氟硅酸低品位资源综合利用制备高纯氟化物的方法,实现低品位资源的高效、高质转化,创造资源的最大化价值。

技术实现要素:

[0006]

有鉴于此,本发明的目的在于提供一种制备高纯氟化物的方法,解决行业副产氟硅酸制备高纯氟化物产业化生产难的关键技术,实现低品位氟资源的高效高质转化利用。

[0007]

本发明提供了一种制备高纯氟化物的方法,包括以下步骤:

[0008]

a)将氟硅酸盐置于热分解装置中,先用惰性气体进行气体置换,再通入氟氮混合气,升温后在回流条件下进行热解反应,得到粗四氟化硅气体;再依次经旋风除尘、提纯,得

到高纯四氟化硅气体;所述氟氮混合气中氟气的体积百分含量为5%~30%;

[0009]

b)先用惰性气体对反应器进行气体置换,再将无水氯化铝置于反应器中,然后持续通入预热的步骤a)得到的高纯四氟化硅气体,进行置换反应,分别得到四氯化硅气体和细颗粒氟化铝的混合物与粗粒径氟化铝产物;

[0010]

c)将步骤b)得到的四氯化硅气体和细颗粒氟化铝的混合物进行气固分离,分别得到四氯化硅气体和细颗粒氟化铝产物;其中,所述细颗粒氟化铝产物回到步骤b)中的反应器进一步生成粗粒径氟化铝产物;

[0011]

同时,将步骤b)得到的粗粒径氟化铝产物进行脱氯,得到高纯氟化铝。

[0012]

优选的,步骤a)中所述氟硅酸盐选自氟硅酸钠、氟硅酸锂、氟硅酸钙、氟硅酸钾、氟硅酸镁和氟硅酸钡中的一种或多种,更优选为氟硅酸钠;所述氟硅酸盐的h2o含量优选为0.01wt%~0.2wt%。

[0013]

优选的,步骤a)中所述热分解装置为流化床、高温煅烧炉、回转窑、高温转炉或双锥反应器。所述热分解装置优选设有气体回流管,所述气体回流管通过回流管阀门控制开启、关闭及控制气体回流量。所述用惰性气体进行气体置换的过程优选在关闭气体回流管的条件下进行。

[0014]

优选的,步骤a)中所述惰性气体选自氮气和/或氩气。

[0015]

优选的,步骤a)中所述氟氮混合气中氟气质量为氟硅酸盐中水分质量的2倍~4倍,具体按照方程式2f2+2h2o

→

2hf+o2计算氟气用量。

[0016]

优选的,步骤a)中所述升温后在回流条件下进行热解反应的过程具体为:

[0017]

升温至500℃~800℃后,开启回流,并控制体系压力为-0.05kpa~-0.2kpa,进行热解反应,得到粗四氟化硅气体;控制回流使热解反应产生的粗四氟化硅气体1/6~1/3重新返回热分解装置,其余四氟化硅气体进行后续过程。

[0018]

优选的,步骤a)中所述粗四氟化硅气体提纯可采用低温冷冻、活性炭吸附、浓硫酸洗涤、精馏除杂等技术方案或其组合的技术方案即可。

[0019]

优选的,步骤b)中所述反应器为气相沉积炉、高膨胀流化床或高温反应炉。

[0020]

优选的,步骤b)中所述高纯四氟化硅气体的预热温度为100℃~300℃,通入流速为5m3/h~15m3/h。所述高纯四氟化硅气体预热过程是通过外部热交换器完成,本发明对此没有特殊限制。

[0021]

优选的,步骤b)中所述置换反应的温度为250℃~650℃,时间为0.5h~1.5h,加入高纯四氟化硅气体的量按氯化铝与四氟化硅的摩尔比为(4~6):(3~4)进行控制。

[0022]

优选的,步骤c)中所述脱氯的温度为350℃~750℃,时间为0.5h~2h。

[0023]

本发明与现有技术相比,提供的制备高纯氟化物的方法采用特定工艺步骤、条件及参数,首先进行氟硅酸盐热解,首创引入特定配比的氟氮混合气除去体系中存在的微量水分,抑制氟硅酸盐水解、四氟化硅水解等副反应发生,提高反应转化率,解决了高纯四氟化硅气体制备的关键技术难题;然后进行高纯氟化铝制备,通过分段控温、流态化气相沉积制备高纯氟化铝,实现气气反应、高温除杂的组合方式,避免了传统工艺中气固反应出现的反应不完全、产品裹杂等弊端,实现了氟、铝资源的高效、高质转化,转化率达到99%以上,制备的高纯氟化铝纯度达到99.5%以上;本发明以氟硅酸盐为原料制备高纯四氟化硅和高纯氟化铝工艺,实现了低品位氟硅伴生资源的同步高效利用且易于实现产业化,具有原料

低廉易得、生产成本优于传统萤石法以及产品质量优异等优点,对我国低品位氟资源循环利用纵深开发开辟了新路径,加速了氟化工和相关产业的技术迭代。

附图说明

[0024]

图1为本发明提供的制备高纯氟化物的方法的工艺流程图;

[0025]

图2为本发明提供的制备高纯氟化物的方法中用于高纯氟化铝制备的反应器的结构示意图。

具体实施方式

[0026]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

本发明首先将氟硅酸盐置于热分解装置中,先用惰性气体进行气体置换,再通入氟氮混合气,升温后在回流条件下进行热解反应,得到粗四氟化硅气体;再依次经旋风除尘、提纯,得到高纯四氟化硅气体,纯度≥99.99%,可进一步用于高纯氟化铝制备,或作为产品直接外售,用于制备电子级单晶硅、多晶硅以及其它高端应用领域;另外,本发明以上步骤副产的金属氟化盐可直接外售。

[0028]

得到所述高纯四氟化硅气体后,本发明进一步进行高纯氟化铝制备;本发明先用惰性气体对反应器进行气体置换,再将无水氯化铝置于反应器中,然后持续通入预热的步骤a)得到的高纯四氟化硅气体,进行置换反应,分别得到四氯化硅气体和细颗粒氟化铝的混合物与粗粒径氟化铝产物。所述无水氯化铝优选通过输送螺旋输送至反应器;所述高纯四氟化硅气体由底部加入反应器。

[0029]

本发明所述反应器的结构示意图参见图2所示。在本发明中,所述反应器带有旋风除尘器;反应器上设有气体进口和气体出口,反应器内在气体进口和气体出口之间设有气体分布盘和筛板,将反应器内腔分隔为上、中、下三段,下段为与气体进口直接连通的进气腔、中段为用于脱除氟化铝产物中氯化铝气体的脱氯腔,上段为用于放置原料进行反应的反应腔。

[0030]

所述气体分布盘为多孔板结构,可以更好地使进入反应腔的气体均匀分布,有利于气体分布均匀,且利于反应生成的粗颗粒氟化铝依据重力从反应器的上部流入下部,经过脱氯提纯后,从反应器底部出料口排出。

[0031]

所述筛板上开设有进气孔,进气孔上设置有进气管,进气管的顶端设置有开设喷射孔的风帽。

[0032]

反应器气体进口连接有进气管道,进气管道上连接有惰性气体供气管道和四氟化硅气体供气管道。

[0033]

反应器出气管道连接旋风除尘器,旋风除尘器上部开设有出气口,下部连接回收料管,回收料管上安装有料位控制阀,回收料管另一端连接于反应器反应腔。

[0034]

反应器反应腔开设有无水氯化铝进料口,进料口连接的进料管道上安装有进料控制阀。

[0035]

反应器还设有四氯化硅和氟化铝混合物料出气口和高纯氟化铝出料口;无水氯化铝进料管道上加装有进料控制阀,高纯氟化铝出料管道上加装有出料控制阀。

[0036]

反应器反应腔和脱氯腔均加装有测温装置,目的是为了精准控温,保证反应充分。

[0037]

反应器的反应腔和脱氯腔外部均设置有热媒夹套,热媒夹套有热媒进口和热媒出口,热媒进口连接有热空气产生装置。

[0038]

本发明将得到的四氯化硅气体和细颗粒氟化铝的混合物进行气固分离,分别得到四氯化硅气体和细颗粒氟化铝产物;分离后得到的细颗粒氟化铝作为晶种重新返回步骤b)中的反应器实现晶体长大,进一步生成粗粒径氟化铝产物;分离后的四氯化硅气体从旋风分离器顶部排出,冷却后灌装,得到高纯四氯化硅气体(纯度≥99.99%),直接外售,或可用于西门子工艺制备光伏级单晶硅、多晶硅,或用于制备气相白炭黑等。

[0039]

本发明将得到的粗粒径氟化铝产物进行脱氯,得到高纯氟化铝;所述脱氯过程使氟化铝产物中夹带的含氯化铝复盐在高温下释放氯化铝气体,脱除后的氯化铝气体进入步骤b)中的反应器(反应腔)继续与四氟化硅反应,从而降低成品中氟化铝的氯离子含量。

[0040]

脱氯合格的高纯氟化铝产品经反应器底部排出;直接外售或经熔融、提拉等工艺进一步提纯后制得光学用高纯氟化铝晶体,用于各类光学、玻璃,电子等产品的镀膜或氟化物光纤、半导体、电子、电池材料等高附加值领域或高端应用领域。

[0041]

本发明提供的制备高纯氟化物的方法涉及的化学反应方程式主要有:

[0042]

m2sif6→

2mf+sif4↑

(m为li、na、k等);

[0043]

msif6→

mf2+sif4↑

(m为mg、ca、ba等);

[0044]

3sif4+4alcl3→

4alf3+3sicl4↑

;

[0045]

副反应:

[0046]

na2sif6+h2o

→

2naf+sio2+4hf

↑

;

[0047]

2sif4+h2o

→

sif3osif3+2hf

↑

;

[0048]

sif3osif3+f2→

2sif4↑

+1/2o2。

[0049]

为了进一步说明本发明,下面通过以下实施例进行详细说明。

[0050]

实施例1

[0051]

(1)氟硅酸钠热解

[0052]

将100kg h2o含量为0.01wt%的氟硅酸钠置于带气体回流管的流化床中,关闭气体回流管,用氮气对流化床进行气体置换;待流化床内气体置换完全后,通入氟氮混合气(其中氟气的体积百分含量为5%),其中氟气质量为0.1kg,开始升温至500℃,之后打开流化床上的回流管阀门,并控制体系呈微负压(-0.05kpa),进行热解反应;控制气体回流管阀门使热解反应产生的粗四氟化硅气体1/6重新返回至流化床,其余四氟化硅气体经旋风除尘、提纯后得到高纯四氟化硅气体45.2kg。

[0053]

(2)高纯氟化铝制备

[0054]

先将气相沉积炉内的气体用氮气进行置换;之后将77.4kg的无水氯化铝固体通过输送螺旋输送至气相沉积炉反应腔,打开控温阀门,持续稳定通过底部加入预热的步骤(1)得到的高纯四氟化硅气体,预热温度控制在100℃,加入的流速控制在5m3/h;底部加入的四氟化硅通过筛板、气体分布盘进入反应腔和氯化铝气体进行反应,反应过程中控制气相沉积炉反应腔内的温度为250℃,反应时间为1.5h,反应加入四氟化硅的量按氯化铝与四氟化

硅的摩尔比为4:3进行控制;

[0055]

待充分反应完全后,粗粒径氟化铝产物依靠重力的作用流入脱氯腔,控制脱氯腔温度为350℃,脱氯时间为1h;脱氯合格的高纯氟化铝产品47.9kg经气相沉积炉底部排出。

[0056]

反应生成的四氯化硅气体和细颗粒氟化铝从气相沉积炉顶部进入旋风分离器进行气固分离,分离后得到的细颗粒氟化铝作为晶种重新返回气相沉积炉的反应腔实现晶体长大;分离后的四氯化硅气体从旋风分离器顶部排出,冷却后灌装。

[0057]

实施例2

[0058]

(1)氟硅酸钠热解

[0059]

将150kg h2o含量为0.10wt%的氟硅酸钠置于带气体回流管的回转窑中,关闭气体回流管,用氩气对回转窑进行气体置换;待回转窑内气体置换完全后,通入氟氮混合气(其中氟气的体积百分含量为15%),其中氟气质量为1.07kg,开始升温至650℃,之后打开回转窑上的回流管阀门,并控制体系呈微负压(-0.15kpa),进行热解反应;控制气体回流管阀门使热解反应产生的粗四氟化硅气体1/4重新返回至回转窑,其余四氟化硅气体经旋风除尘、提纯后得到高纯四氟化硅气体61.1kg。

[0060]

(2)高纯氟化铝制备

[0061]

先将高膨胀流化床内的气体用氩气进行置换;之后将112kg的无水氯化铝固体通过输送螺旋输送至高膨胀流化床反应腔,打开控温阀门,持续稳定通过底部加入预热的步骤(1)得到的高纯四氟化硅气体,预热温度控制在100℃,加入的流速控制在10m3/h;底部加入的四氟化硅通过筛板、气体分布盘进入反应腔和氯化铝气体进行反应,反应过程中控制高膨胀流化床反应腔内的温度为450℃,反应时间为1h,反应加入四氟化硅的量按氯化铝与四氟化硅的摩尔比为5:3.5进行控制;

[0062]

待充分反应完全后,粗粒径氟化铝产物依靠重力的作用流入脱氯腔,控制脱氯腔温度为600℃,脱氯时间为40min;脱氯合格的高纯氟化铝产品64.5kg经高膨胀流化床底部排出。

[0063]

反应生成的四氯化硅气体和细颗粒氟化铝从高膨胀流化床顶部进入旋风分离器进行气固分离,分离后得到的细颗粒氟化铝作为晶种重新返回高膨胀流化床的反应腔实现晶体长大;分离后的四氯化硅气体从旋风分离器顶部排出,冷却后灌装。

[0064]

实施例3

[0065]

(1)氟硅酸钠热解

[0066]

将200kg h2o含量为0.2wt%的氟硅酸钠置于带气体回流管的高温转炉中,关闭气体回流管,用氮气对高温转炉进行气体置换;待高温转炉内气体置换完全后,通入氟氮混合气(其中氟气的体积百分含量为30%),其中氟气质量为2.3kg,开始升温至800℃,之后打开高温转炉上的回流管阀门,并控制体系呈微负压(-0.2kpa),进行热解反应;控制气体回流管阀门使热解反应产生的粗四氟化硅气体1/3重新返回至高温转炉,其余四氟化硅气体经旋风除尘、提纯后得到高纯四氟化硅气体72kg。

[0067]

(2)高纯氟化铝制备

[0068]

先将高温反应炉内的气体用氮气进行置换;之后将138.6kg的无水氯化铝固体通过输送螺旋输送至高温反应炉反应腔,打开控温阀门,持续稳定通过底部加入预热的步骤(1)得到的高纯四氟化硅气体,预热温度控制在300℃,加入的流速控制在15m3/h;底部加入

的四氟化硅通过筛板、气体分布盘进入反应腔和氯化铝气体进行反应,反应过程中控制高温反应炉反应腔内的温度为650℃,反应时间为0.5h,反应加入四氟化硅的量按氯化铝与四氟化硅的摩尔比为6:4进行控制;

[0069]

待充分反应完全后,粗粒径氟化铝产物依靠重力的作用流入脱氯腔,控制脱氯腔温度为750℃,脱氯时间为0.5h;脱氯合格的高纯氟化铝产品76.3kg经高温反应炉底部排出。

[0070]

反应生成的四氯化硅气体和细颗粒氟化铝从高温反应炉炉顶部进入旋风分离器进行气固分离,分离后得到的细颗粒氟化铝作为晶种重新返回高温反应炉的反应腔实现晶体长大;分离后的四氯化硅气体从旋风分离器顶部排出,冷却后灌装。

[0071]

对比例1

[0072]

利用氩气预先对高膨胀流化床进行体系置换,后将100kg无水氯化铝固体通过输送螺旋输送至高膨胀流化床,打开控温阀门,持续稳定通过底部加入预热至100℃的高纯四氟化硅气体54.5kg,控制反应温度为450℃,反应时间为1h,反应加入四氟化硅的量按氯化铝与四氟化硅的摩尔比为5:3.5进行控制,待充分反应完全后粗粒径氟化铝产品58.4kg经高膨胀流化床底部排出。

[0073]

对比例2

[0074]

利用氩气预先对高膨胀流化床进行体系置换,后通入200℃升华后的氯化铝气体,同时通入高纯四氟化硅气体,控制反应温度为450℃,反应时间为1h,反应加入四氟化硅的量按氯化铝与四氟化硅的摩尔比为5:3.5进行控制,待充分反应完全后粗粒径氟化铝产品29.6kg经高膨胀流化床底部排出。

[0075]

对比例3

[0076]

将150kg h2o含量为0.10wt%的氟硅酸钠置于带气体回流管的流化床中,关闭气体回流管,用氮气对流化床进行气体置换;待流化床内气体置换完全后,开始升温至650℃,之后打开流化床上的回流管阀门,并控制体系呈微负压(-0.15kpa),进行热解反应;控制气体回流管阀门使热解反应产生的粗四氟化硅气体1/4重新返回至流化床,其余四氟化硅气体经旋风除尘、提纯后得到高纯四氟化硅气体58.5kg,待用于高纯氟化铝制备或作为产品直接外售,用于制备电子级单晶硅、多晶硅以及其它高端应用领域;副产的金属氟化盐直接外售。

[0077]

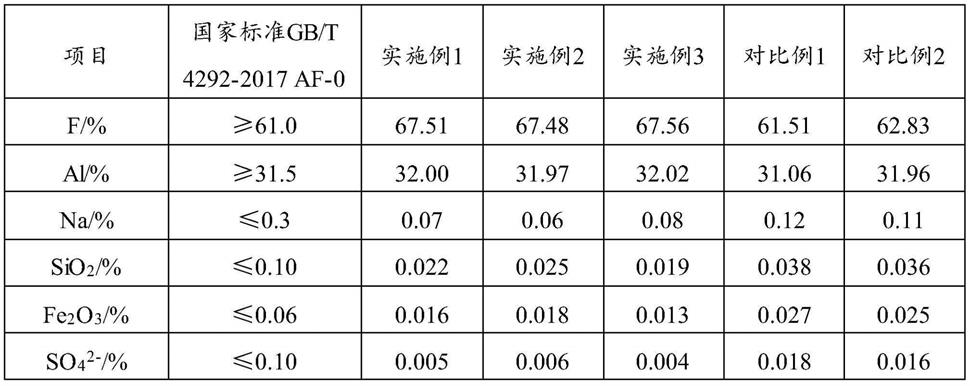

对实施例1~3、对比例1~3中制备得到的高纯氟化铝、高纯四氟化硅以及副产的氟化钠产品进行检测,结果参见表1~3所示。

[0078]

表1实施例1~3和对比例1~2所得高纯氟化铝产品检测结果

[0079][0080][0081]

由表1数据可知,本发明得到的高纯氟化铝产品纯度高,杂质含量低,指标远优于国家标准要求;通过和对比例结果比较可知,本发明创新分段控温,气气反应沉积得到氟化铝产品后,进一步高温脱氯提纯,使得产品质量显著提升,且提高原料转化率,促使反应更加完全。

[0082]

表2实施例1~3所得高纯四氟化硅产品检测结果

[0083]

项目国内某企业国外某企业实施例1实施例2实施例3sif4/10-2

≥99.9999.9999.9999.99199.99n2/10-6

≤35433o2+ar/10-6

≤15231co/10-6

≤0.510.80.51co2/10-6

≤11111总烃/10-6

≤10101089so2/10-6

≤51435h2/10-6

≤2520536hf/10-6

≤10050252025

[0084]

由表2数据可知,实施例1~3所得高纯四氟化硅产品指标和国内外市场产品相媲美,可满足电子级单晶硅、多晶硅以及其它高端应用领域需求。

[0085]

表3实施例1~3和对比例3所得氟化钠产品检测结果

[0086][0087][0088]

由表3数据可知,本发明副产物氟化钠满足相应国家/行业标准的要求;通过和对比例结果比较可知,本发明创新引入氟氮混合气除杂,有效抑制副反应发生,使得副产物氟化钠产品质量显著提升。

[0089]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1