一种电石锅自动顶锅装置及电石炉自动顶锅系统的制作方法

[0001]

本实用新型涉及电石生产技术领域,尤其涉及一种电石锅自动顶锅装置及电石炉自动顶锅系统。

背景技术:

[0002]

电石生产过程兰炭白灰混合料按一定比例进入到电石炉内,在电石炉内电能供热能反应生成电石,生产出的成品电石从出炉嘴放出盛装电石锅内。

[0003]

在传统的电石生产过程中,电石出炉工艺流程(如图1)为间断出炉。出炉时用出炉小车装载电石锅,用卷扬机将出炉小车牵引到电石出炉口处等待出炉,电石锅容量能装1000公斤左右液态电石,每隔一个小时左右从电石炉炉口出炉一次熔融电石(液态,1800℃以上)流入牵引小车上的电石锅内,一次出炉大约能装满8-13个电石锅,出完炉后堵住炉眼,由卷扬机将小车拉到冷破厂房进行冷却,由天车(双梁起重机)将电石锅用双抱钳吊具从小车上吊出(第一次吊运),放置车间“热锅预冷却区”冷却导轨上,冷却2小时,由天车将电石锅吊到(第二次吊运)地桩上方,由于电石锅底部的锅底和电石锅不是一体的,使用天车主钩升降功能将电石锅和地桩碰撞,使电石锅和电石锅底分开,电石锅底和冷却后固态电石一起分离电石锅,分离后电石锅底和固态电石留在地桩上,而电石锅套到地桩上且随后落到地面上,随后天车将固态且冷却后的电石吊运(第三次吊运)放置在电石摆放区进行二次冷却,由天车使用双抱钳在人工协助的条件下将电石锅和锅底一次性吊起(第四次吊运),放置到出铁牵引小车上,每次出炉一般是8-13 个电石锅,循环此类顶锅操作,为下次出炉做好准备。

[0004]

现有技术中的上述电石出炉工艺存在下述问题:

[0005]

1、由于在顶锅操作中,电石锅底和地桩频繁的碰撞,导致锅底和电石锅在高温状态下,极易损坏且发生严重变形。

[0006]

2、由于目前的出铁工艺操作工序比较多而繁琐,导致出炉时工作效率降低,给天车工增加劳动量的同时,给天车也造成频繁的损坏,导致天车维护保养费用较大。

[0007]

3、出炉开始电石脱锅整个过程中,天车吊运进行了四次操作。天车操作频繁,导致天车工作量增大,容易造成天车主钩电极频繁的损坏,员工劳动强度增加、出炉过程时间延长。

技术实现要素:

[0008]

本实用新型提供一种电石锅自动顶锅装置,用于解决现有出炉到电石脱离电石锅整个过程中的天车操作频繁问题,减少天车调运次数、减少天车维护维修费用、减少电石锅相互碰撞而造成的维护维修费用、减少安全隐患、减少天车工劳动强度。

[0009]

为了解决上述技术问题,本实用新型提供一种电石锅自动顶锅装置,提供的具体技术方案如下:

[0010]

一种电石锅自动顶锅装置,其特征在于,包括,

[0011]

顶锅坑,开设于电石出炉轨道下,顶锅坑内设置有顶锅杆;

[0012]

出炉小车,设置于顶锅坑上方,出炉小车上放置有电石锅,所述出炉小车上开设有顶锅洞;所述电石锅包括分体式的锅体和锅底;

[0013]

顶锅杆,设置于所述顶锅坑内,可穿过所述顶锅洞;

[0014]

顶锅装置坑,设于所述电石出炉轨道一侧,与所述顶锅坑相邻设置;

[0015]

升降系统,设置于所述顶锅装置坑内,与所述顶锅杆连接;

[0016]

控制系统,所述控制系统与所述升降系统连接。

[0017]

进一步地,本实用新型提供的电石锅自动顶锅装置中升降系统还包括,

[0018]

升降小车,所述升降小车设置于所述顶锅装置坑内,所述升降系统设置于升降小车的一侧上;

[0019]

配重,所述配重设置于所述升降小车的另一侧上。

[0020]

进一步地,所述升降系统与所述顶锅杆的底部通过z字形连接杆连接。

[0021]

进一步地,所述电石出炉轨道上顶锅坑的前后两侧设置有第一定位杆和第二定位杆。

[0022]

进一步地,本实用新型提供的电石锅自动顶锅装置还包括,吊运凝固电石坨 (固态电石)的双梁式起重机;所述吊运凝固电石坨的双梁式起重机与控制系统连接,设置于电石出炉轨道一侧,并设置于冷却车间内,用于对冷却后的固态电石进行吊运。

[0023]

进一步地,本实用新型提供的电石锅自动顶锅装置还包括定位系统,所述定位系统包括摄像头和外接屏幕,所述摄像头设置于所述顶锅洞的上下两侧;

[0024]

所述出炉小车上对应电石锅底部中心位置设置有一个定位标记,所述顶锅杆上设有一个定位杆;

[0025]

根据摄像头判断所述电石锅中心线是否和顶锅杆中心线重叠。

[0026]

进一步地,所述升降系统为液压机,或链条与伺服电机组成的升降系统。

[0027]

本实用新型还提供一种电石炉自动出炉系统,其特征在于,除包括前述任一种的电石锅自动顶锅装置外,还包括:电石炉、卷扬机、冷却车间;

[0028]

所述电石炉的出炉嘴设置于所述电石出炉轨道旁侧,

[0029]

所述出炉小车设置于电石炉出炉轨道上,出炉嘴设置于出炉小车上放置的电石锅入口上方;

[0030]

所述卷扬机设置于电石炉出炉轨道端头,并与所述出炉小车连接;

[0031]

所述电石炉出炉轨道穿过所述冷却车间设置,所述顶锅坑开设于所述冷却车间内远离所述出炉嘴的一侧。

[0032]

与现有技术相对比,本实用新型的有益效果如下:

[0033]

(1)本实用新型中通过电石锅自动顶锅装置,提供了一种全新的凝固电石脱锅顶锅方式,能够大大提高工作效率,简化凝固电石分离过程。

[0034]

(2)本实用新型提供的电石炉自动顶锅系统,应用前述顶锅装置后,可以有效降低安全风险,同时降低天车(双梁式起重机)的工作量。另外由于减少了传统方案吊锅时锅与锅之间的不规则碰撞,从而可以避免损坏电石锅和电石锅底等设备。

[0035]

(3)本实用新型提供的电石炉自动顶锅系统,能够简化出炉工序,减少员工的劳动强度,仅仅通过一次吊运过程即可实现传统四次吊运才能达到的效果。另外还有效降低了

天车(双梁式起重机)主钩电机、辅助触头的烧损率,减少了天车(双梁式起重机)的维护维修费用。

[0036]

(4)本实用新型提供的电石炉自动顶锅系统,从液态电石出炉开始,到固态电石脱掉这整个过程中,只进行了一次吊运操作,改变了电石行业传统工艺,给电石行业带来新的工艺技术及新的装备,带来很好的经济效益。

附图说明

[0037]

图1为现有技术中改造前出炉小车的俯视图。

[0038]

图2为本实用新型中提供的出炉小车俯视图。

[0039]

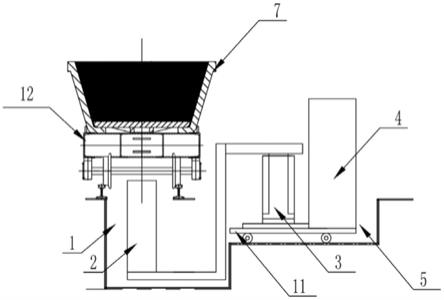

图3为本实用新型中提供的自动顶锅装置顶锅之前结构图。

[0040]

图4为本实用新型中提供的自动顶锅装置顶锅之后结构图。

[0041]

图5为本实用新型中提供的自动顶锅装置中顶锅坑和出炉小车配合结构图。

[0042]

图6为本实用新型中提供的自动顶锅装置中电石锅即将运行至顶锅坑的状态示意图。

[0043]

图7为本实用新型中提供的电石炉出炉系统结构示意图。

[0044]

图8为现有技术中常见电石自动出炉方法工艺流程图。

[0045]

图9为本实用新型提供的电石自动出炉方法工艺流程图。

[0046]

附图中标记的具体含义如下:

[0047]

1-顶锅坑;2-顶锅杆;3-升降系统;4-配重;5-顶锅装置坑;6-固态电石;7

-ꢀ

电石锅;8-锅体;9-锅底;10-顶锅洞;11-升降小车;12-出炉小车;13-第一定位杆;14-第二定位杆;15-定位标记;16-电石炉;17-出炉嘴;18-电石炉出炉轨道; 19-卷扬机。

具体实施方式

[0048]

下面结合附图,对本实用新型提供的一种电石锅自动顶锅装置、电石炉出料系统及对应的出料方法具体结构及工作原理进行具体说明。

[0049]

参见附图1-6所示,本实施例提供一种电石锅自动顶锅装置,包括,开设于电石出炉轨道下的顶锅坑1,顶锅坑1内设置有顶锅杆2;设置于顶锅坑1上方的出炉小车12,出炉小车12上放置有电石锅7,所述出炉小车12上开设有顶锅洞10;所述电石锅7包括分体式的锅体8和锅底9;设置于所述顶锅坑1内的顶锅杆2,顶锅杆2可穿过所述顶锅洞10。还包括设于所述电石出炉轨道一侧的顶锅装置坑5,其与所述顶锅坑1相邻设置;还包括设置于所述顶锅装置坑5内的升降系统3,升降系统3与所述顶锅杆2的底部通过z字形连接杆连接。所述升降系统3为液压机,或链条与伺服电机组成的升降系统3,用以实现顶锅杆2的升降。还包括控制系统,控制系统与所述升降系统3连接。

[0050]

本实用新型中通过上述电石锅自动顶锅装置,能够方便实现顶锅杆2将电石锅的锅底9和冷却后的固体电石顶出,方便操作,且由于顶锅坑1开设于电石出炉轨道上,能够在电石出炉过程中直接对电石进行顶出,而减少了现有技术中的多次吊运操作,降低了设备损坏几率。

[0051]

本实用新型提供的电石锅自动顶锅装置中,升降系统还包括升降小车11,所述升降小车11设置于所述顶锅装置坑5内,所述升降系统3设置于升降小车 11的一侧上;还包括

配重4,所述配重4设置于所述升降小车11的另一侧上。配重4的设计能够有效防止顶锅过程中升降系统3发生倾覆,提高操作安全性。通过升降小车的移动,可以带动顶锅杆前后左右移动,实现顶锅杆中心和电石锅中心的定位调整。

[0052]

本实施例中,电石出炉轨道上顶锅坑1的前后两侧设置有第一定位杆13和第二定位杆14。能够对电石锅7进行定位,方便顶锅操作进行。并且,本实施例提供的电石锅自动顶锅装置还包括双梁起重机(天车),其与控制系统连接;双梁起重机设置于顶锅装置坑5内,用于对冷却后的电石进行吊运。

[0053]

另外,本实施例提供的电石锅自动顶锅装置还包括定位系统,定位系统包括摄像头和外接屏幕,摄像头设置于顶锅洞10的上下两侧。出炉小车12上对应电石锅7底部中心位置设置有一个定位标记15,顶锅杆2上设有一个定位杆,顶锅杆2上的定位杆碰到定位标记15就证明找到了中心点。可以根据摄像头判断电石锅7中心线是否和顶锅杆2中心线重叠,重叠后即进行顶锅操作。实际判断过程中,可以通过外接屏幕,操作人员根据摄像头拍摄的情况进行远程监控,通过升降系统中升降小车的移动,带动顶锅杆前后左右移动,以进行位置调整;直到二者中心线基本重叠;可以使用高清摄像头,远程从屏幕上检测并操作定位,应用伺服电机准确无误的定位。另外,也可以在本实用新型方案的基础上研发一套自动校准设备,自动对电石锅7锅底中心和顶锅杆2中心进行校正定位。

[0054]

参见附图7所示,本实用新型还提供一种电石炉自动出炉系统,其包括上一实施例的电石锅自动顶锅装置,另外还包括:电石炉16、卷扬机19、冷却车间;电石炉16的出炉嘴17设置于电石出炉轨道旁侧,出炉小车12设置于电石炉出炉轨道18上,出炉嘴17设置于出炉小车12上放置的电石锅入口上方;卷扬机 19设置于电石炉出炉轨道18端头,并与出炉小车12连接;电石炉出炉轨道18 穿过冷却车间设置,顶锅坑1开设于冷却车间内远离出炉嘴17的一侧。

[0055]

图8示出了现有技术中电石炉出料工艺流程,其操作步骤非常繁复,且电石锅多次碰撞,容易造成设备损坏。图9示出了本实用新型提供的前述装置的工作方法,使用前述的电石炉自动出炉系统进行出料,出料过程包括如下步骤:

[0056]

s1:用出炉小车装载电石锅,用卷扬机将出炉小车牵引到电石出炉口处等待出炉

[0057]

s2:出炉时打开电石炉出炉口,熔融状态的电石通过电石炉的出炉嘴流入电石锅内,装满第一个电石锅后卷扬机移动第一个电石锅,再装第二电石锅,以此不断装满每个电石锅;

[0058]

s3:出炉工作结束时,堵住出炉嘴,卷扬机带动装满液态电石的电石锅和出炉小车一起运输到冷却车间冷却;

[0059]

s4:冷却2小时左右,待液态电石凝固后,卷扬机拉运电石锅到顶锅坑上部,保证出炉小车的前后轮在第一定位杆和第二定位杆之间;

[0060]

定位系统判定所述电石锅中心线是否和顶锅杆中心线重叠,通过升降系统中升降小车的移动,带动顶锅杆前后左右移动,以进行位置调整;直到二者中心线 (或中心点,意思一致)基本重叠;

[0061]

s5:升降系统启动,带动顶锅杆把电石锅底和固态电石顶出电石锅;

[0062]

s6:双梁起重机将冷却后的固态电石吊运放置在电石摆放区进行二次冷却;

[0063]

s7:双梁起重机将固态电石吊出(第一次吊运),顶锅杆下降,锅底回到原处;

[0064]

s8:卷扬机拉动出炉小车前进,并拉动第二个电石锅停放在顶锅坑上部,循环重复步骤s4-s8,直至当批次所有电石锅内的凝固电石脱锅完成。

[0065]

每次出炉一般使用8-13个电石锅接收液态电石即可,循环此类顶锅操作,为下次出炉做好准备。

[0066]

此实用新型代替了传统的电石行业吊锅、电石脱锅工艺流程,整个工艺流程中天车只运行一次就可完成电石脱锅整个流程,减少了天车三次运行次数,改变了传统工艺(参见附图8-9的工艺流程对比即可看出)。

[0067]

可见,本实用新型是专门针对电石行业固态电石脱离电石锅而发明,此种电石锅自动顶锅装置操作工艺简单、投资少、操作方便,是行业内的理想工艺设备。能够完全代替目前行业内的传统工艺方法,而且减少天车(双梁式起重机)工作量,减少天车的维护维修成本,减少员工劳动力,给公司带和行业内带来很好的经济效益和安全生产的好处。

[0068]

本实用新型提供的出炉系统中,电石锅不需要从出炉小车上离开,电石炉自动顶锅装置中的顶锅杆直接从电石锅底下顶出固态电石,节约了电石脱锅时间,降低天车运行次数。目前国内电石行业还没有这种电自动顶锅装置及工艺方法。

[0069]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1