一种抗CMAS腐蚀的高熵陶瓷材料、制备方法及其应用与流程

和lu2o3原料经无压高温煅烧即可直接得到高熵陶瓷粉体材料;

[0013]

(3)本发明制备得到的高纯度、抗cmas腐蚀高熵陶瓷粉体材料的纯度及颗粒尺寸可调节性好,陶瓷粉体的纯度及颗粒尺寸与煅烧温度相关,煅烧温度及时间过低将导致纯度不足,而温度及时间过高将导致产品粒径过大,影响产品抗cmas腐蚀能力;

[0014]

(4)本发明提供的一种抗cmas腐蚀的高熵陶瓷材料的制备方法,工艺简单、快速、实用性强,制备得到的高熵陶瓷具有纯度高、抗cmas腐蚀能力强等优点。

附图说明

[0015]

图1示出本发明实施例1制备得到的抗cmas腐蚀的高熵陶瓷粉体材料的x-射线衍射谱图;

[0016]

图2示出本发明实施例1制备得到的抗cmas腐蚀的高熵陶瓷粉体材料的微观形貌扫描电子显微图;

[0017]

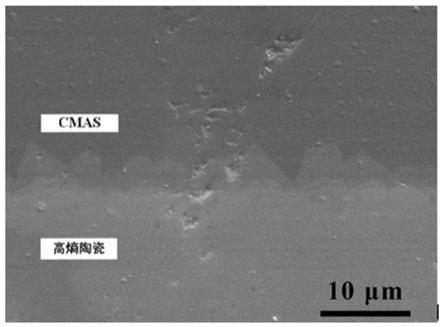

图3示出本发明实施例1制备得到的抗cmas腐蚀的高熵陶瓷块体材料经过cmas腐蚀后的微观形貌图;

[0018]

图4示出本发明实施例2制备得到的抗cmas腐蚀的高熵陶瓷粉体材料的x-射线衍射谱图;

[0019]

图5示出本发明实施例2制备得到的抗cmas腐蚀的高熵陶瓷粉体材料的微观形貌扫描电子显微图;

[0020]

图6示出本发明实施例2制备得到的抗cmas腐蚀的高熵陶瓷块体材料经过cmas腐蚀后的微观形貌图。

具体实施方式

[0021]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0022]

根据本发明的第一方面,提供了一种抗cmas腐蚀的高熵陶瓷材料,该高熵陶瓷材料的原料包括氧化钐(sm2o3)、氧化铕(eu2o3)、氧化铒(er2o3)和氧化镥(lu2o3)中的至少三种,以及氧化钇(y2o3)和氧化镱(yb2o3),各原料的物质的量相同。

[0023]

在一种优选的实施方式中,该高熵陶瓷材料的纯度不低于99wt%。

[0024]

根据本发明的第二方面,提供了一种抗cmas腐蚀的高熵陶瓷材料的制备方法,用于制备上述第一方面所述的抗cmas腐蚀的高熵陶瓷材料,包括以下步骤:

[0025]

步骤1,在氧化钐、氧化铕、氧化铒、氧化镥中任选至少三种,与氧化钇和氧化镱混合,如在球磨罐中混合,得到混合均匀的料浆;

[0026]

步骤2,将步骤1得到的料浆干燥处理得到混合物粉末,将干燥后的粉末进行无压煅烧,如在高温电炉中进行无压煅烧,得到高熵陶瓷粉体。

[0027]

在一种优选的实施方式中,步骤1中,y2o3、nd2o3、sm2o3、eu2o3、yb2o3、和er2o3为粉体材料,优选粒径不大于2微米。本发明人研究发现,粉体材料的粒径与最终产品的纯度及粒径相关,原料粒径过大会导致最终产品纯度不足及粒径过大,并导致高熵陶瓷抗cmas腐蚀能力下降。

[0028]

在一种优选的实施方式中,步骤1中,各原料在易挥发性介质存在下混合,优选介

质为无水乙醇。

[0029]

在一种优选的实施方式中,步骤2中,煅烧温度为1500℃~1650℃,煅烧时间为1~3小时;优选地,煅烧温度为1550~1600℃,煅烧时间为1.5~2.5小时。本发明中,煅烧的目的在于合成陶瓷粉体。煅烧温度和煅烧时间与最终产品的纯度和粒径相关,煅烧温度过低且低于上述范围的最小值,则粉体无法通过充分进行扩散得到纯度高于99%的高熵陶瓷粉体;煅烧温度过高且高于上述范围的最大值,对产品纯度并无提高的作用,但会明显提高能源消耗水平;煅烧时间过短且低于上述范围的最小值,则粉体无法通过充分进行扩散得到纯度高于99%的高熵陶瓷粉体;煅烧时间过长且高于上述范围的最大值,则会导致产品粒径过大,将会明显降低产品对cmas腐蚀的抵抗能力。

[0030]

在本发明中,该制备方法还包括高熵陶瓷粉体材料的粉碎处理过程,优选通过球磨方式进行粉体化处理,使得高熵陶瓷粉体粒度更为均匀。

[0031]

根据本发明的第三方面,提供了上述第一方面所述的抗cmas腐蚀的高熵陶瓷材料,或者上述第二方面所述的制备方法制备得到的抗cmas腐蚀的高熵陶瓷材料在作为热障涂层材料方面的应用。

[0032]

实施例

[0033]

本发明中实施例中原料来源为:y2o3(北京华威锐科化工有限公司,纯度99.9%,粒径≤2μm);yb2o3(北京华威锐科化工有限公司,纯度99.9%,粒径≤2μm);sm2o3(北京华威锐科化工有限公司,纯度99.9%,粒径≤2μm);eu2o3(北京华威锐科化工有限公司,纯度99.9%,粒径≤2μm);er2o3(北京华威锐科化工有限公司,纯度99.9%,粒径≤2μm);lu2o3(北京华威锐科化工有限公司,纯度99.9%,粒径≤2μm);高温炉(天津中环电炉有限公司,sx-g01163);放电等离子烧结炉(上海晨华电炉有限公司,sps-20t-6-iv)。

[0034]

为了说明本发明制备的高熵陶瓷具有抗cmas腐蚀的能力,实施例1和实施例2进行如下高温cmas腐蚀实验:

①

将氧化铝、氧化镁、氧化钙和氧化硅按摩尔比为15:19:22:44进行混合,将混合均匀的粉末在1000℃下煅烧5小时,将煅烧过得到的粉体研磨并过300目筛,得到均匀的cmas粉末;

②

将本发明步骤2中得到的高熵陶瓷粉体放入放电等离子烧结炉中进行高温烧结,气氛为真空,烧结温度不低于步骤2中煅烧温度,烧结时间不长于30min,烧结压强控制在20~45mpa,得到高致密度的高熵陶瓷块体;

③

将cmas粉末平铺在制备得到的高熵陶瓷块体表面,涂覆密度为30mg/cm2,将涂覆cmas粉末的高熵陶瓷在1250℃下热处理4小时后,用扫描电子显微镜观察陶瓷截面形貌。

[0035]

实施例1

[0036]

将y2o3、eu2o3、yb2o3、er2o3和lu2o3按y2o3:eu2o3:yb2o3:er2o3:lu2o3=1:1:1:1:1的摩尔比称重,在球磨罐中进行混合,混合时间为6小时,介质为无水乙醇,得到料浆;将得到的料浆过滤并进行干燥处理得到混合物粉末,将干燥后的粉末放入高温炉中进行煅烧,煅烧温度为1600℃,煅烧时间为2小时,得到高熵陶瓷粉体。得到的抗cmas腐蚀的高熵陶瓷粉体材料纯度为100wt%,得到的高熵陶瓷粉体材料的成分如图1的x-射线衍射图谱所示,高熵陶瓷粉体形貌如图2所示的扫描电子显微镜图所示。

[0037]

将高熵陶瓷粉体放入放电等离子烧结炉中进行高温烧结,气氛为真空,烧结温度为1650℃,烧结时间为4min,烧结压强控制为30mpa,真空度均为8pa,得到高致密度的高熵陶瓷块体,高熵陶瓷块体表面涂覆cmas粉末后在1250℃热处理4小时后的截面形貌如图3所

示,可以看到高熵陶瓷与cmas之间没有明显的反应层,且没有发生cmas渗入高熵陶瓷内部的现象,表明该高熵陶瓷不与cmas发生反应且可完全阻止cmas向其内部的渗透,该高熵陶瓷具有优异的抗cmas渗透和腐蚀的能力。

[0038]

实施例2

[0039]

将y2o3、lu2o3、yb2o3、er2o3和sm2o3按y2o3:lu2o3:yb2o3:er2o3:sm2o3=1:1:1:1:1的摩尔比称重,在球磨罐中进行混合,混合时间为6小时,介质为无水乙醇,得到料浆;将得到的料浆过滤并进行干燥处理得到混合物粉末,将干燥后的粉末放入高温炉中进行煅烧,煅烧温度为1550℃,煅烧时间为2小时,得到高熵陶瓷粉体。得到的抗cmas腐蚀的高熵陶瓷粉体材料的纯度为100wt%,得到的高熵陶瓷成分如图4的x-射线衍射图谱所示,高熵陶瓷粉体形貌如图5所示的扫描电子显微镜图所示。

[0040]

将高熵陶瓷粉体放入放电等离子烧结炉中进行高温烧结,气氛为真空,烧结温度为1600℃,烧结时间为5min,烧结压强控制为30mpa,真空度均为10pa,得到高致密度的高熵陶瓷块体,高熵陶瓷块体表面涂覆cmas粉末后在1250℃热处理4小时后的截面形貌如图6所示,可以看到高熵陶瓷与cmas之间没有明显的反应层,且没有发生cmas渗入高熵陶瓷内部的现象,表明该高熵陶瓷不与cmas发生反应且可完全阻止cmas向其内部的渗透,该高熵陶瓷具有优异的抗cmas渗透和腐蚀的能力。

[0041]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0042]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1