一种磨削渣处理方法与流程

[0001]

本发明属于核燃料制造技术领域,具体涉及一种磨削渣处理方法。

背景技术:

[0002]

采用粉末冶金法制备陶瓷uo2芯块,烧结后的陶瓷块必须通过无芯外圆磨对芯体进行精整,达到设计的外形尺寸。外圆磨的过程中生产的磨削渣占芯块总重的3%~5%,回收利用磨削渣对于提高uo2芯块生产经济性具有重要意义。现有技术中磨削渣的利用处理,主要采用如下方案:将磨削渣在500℃左右进行氧化,生产u3o8粉末,然后按3%至5%添加到uo2粉末中进行芯块制备,实现磨削渣的回收利用。

[0003]

但该方法存在如下不足:氧化后的磨削渣颗粒极细,吸附性很强,流动性较差,过筛作业效率很低;另外,这种粉末的降密性能很弱,添加制备芯块对芯块外观质量有不利影响,因此磨削渣综合利用的效果不太理想。

[0004]

综上,需要提供一种新的磨削渣处理方法,以改进现有工艺提高磨削渣的综合利用效果。

技术实现要素:

[0005]

本发明的目的在于针对现有磨削渣处理方法回收利用效率低、性能差的技术问题,提供了一种磨削渣处理方法,能够显著提高转化生成的u3o8粉末的物理性能和添加性能。

[0006]

本发明的技术方案如下:

[0007]

一种磨削渣处理方法,依次包括如下步骤:将磨削渣在还原性氛围下放入烧结炉,烧结后形成板结的二氧化铀;经过烧结后的磨削渣进行氧化,变成粉末状的u3o8;然后,将u3o8粉末通过旋振筛筛分处理,再通过单锥螺旋混料器进行颗料均匀化处理后得到均质的u3o8粉末;将均质的u3o8粉末添加到uo2粉末原料中制备芯块,u3o8粉末添加量不超过20%。

[0008]

进一步地,在进行烧结前,将uo2芯块制造中产生的磨削渣用钼盒分装,每个钼盒分盛2.2~3.9kg磨削渣,然后将钼盒放入烧结炉进行烧结。

[0009]

进一步地,所述烧结过程的温度不低于1200℃,烧结时间不低于7小时。

[0010]

进一步地,所述还原性氛围由h2或湿h2气体提供;所述h2流量不低于2500l/h,总的h2流量6000~7000l/h。

[0011]

进一步地,所述烧结炉中分为烧结ⅰ区、烧结ⅱ区和高温区,钼盒放入烧结舟中,将烧结舟间隔推入烧结炉中烧结;所述预烧ⅰ区500

±

150℃,预烧ⅱ区750

±

150℃,高温区1700-1800℃,推舟间隔时间不高于55min/舟。

[0012]

进一步地,所述氧化过程在电阻炉中进行,包括升温阶段和保温阶段,升温阶段时间4小时,温度不低于530℃,保温时间不低于180min。

[0013]

进一步地,所述烧结过程形成的板结的二氧化铀,先进行破碎处理,然后再进行氧化。

[0014]

进一步地,所述旋振筛不低于80目。

[0015]

进一步地,所述板结的二氧化铀在进行氧化时,需保证料层厚不高于2cm。

[0016]

本发明的有益效果在于:

[0017]

本发明提供了一种磨削渣处理方法,能够将uo2芯块制造中产生的磨削渣转化为一种物理性能和添加性能优越的u3o8粉末,显著提高回收物料的添加比,从而提高处理过程效率和磨削渣利用率。采用该方法处理磨削渣能够实现磨削渣100%的在线回收利用,同时芯块质量不受影响。

具体实施方式

[0018]

下面结合具体实施例对本发明作进一步详细说明。

[0019]

实施例1

[0020]

本实施例提供了一种磨削渣处理方法,依次包括如下步骤:

[0021]

步骤1.磨削渣烧结

[0022]

将uo2芯块制造中产生的磨削渣用钼盒分装,可根据烧结炉设计分装用的钼盒的结构,通常每个钼盒分盛2.2~3.9kg磨削渣;然后将装有磨削渣的钼盒放置在烧结炉中,在还原性气氛下进行烧结,烧结温度不低于1200℃,烧结时间不低于7小时。原始的磨削渣为二氧化铀粉末,烧结后形成板结的二氧化铀。

[0023]

烧结炉是一种在高温下,使陶瓷生坯固体颗粒的相互键联,晶粒长大,空隙(气孔)和晶界渐趋减少,通过物质的传递,其总体积收缩,密度增加,最后成为具有某种显微结构的致密多晶烧结体的炉具,本步骤中所述的烧结炉可采用批式炉和推舟炉。本实施例采用的烧结气氛采用h2或湿h2等还原性气氛。该步骤的烧结过程也单独进行,也可与芯块制备的烧结在同一台烧结炉上同步完成。

[0024]

在具体烧结过程中,将烧结舟间隔推入烧结炉中烧结,烧结炉内分为烧结ⅰ区、烧结ⅱ区和高温区。烧结工艺:预烧ⅰ区500

±

150℃,预烧ⅱ区750

±

150℃,高温区1700-1800℃,h2流量不低于2500l/h,总的h2流量6000~7000l/h,推舟间隔时间不高于55min/舟。

[0025]

步骤2.氧化

[0026]

步骤1得到的经过烧结后的磨削渣,采用电阻炉氧化,气氛为空气,氧化温度不低于530℃,氧化保温时间不低于180min。板结的uo2经过氧化变成粉末状的u3o8。由于磨削渣烧结后会结块,氧化时可对块料适当破碎,提高氧化效果。

[0027]

步骤3.筛分及均匀化处理

[0028]

经过步骤2氧化后的u3o8粉末,通过旋振筛筛分处理,再通过单锥螺旋混料器进行颗料均匀化处理后得到u3o8粉末;筛分后,筛上物返回步骤1再次进行还原;所述旋振筛不低于80目,筛下物进入下一步骤;

[0029]

步骤4.芯块制备

[0030]

将步骤4筛分后得到的筛下物为均质的u3o8粉末,将其添加到uo2粉末原料中制备芯块,u3o8粉末添加量不超过20%。

[0031]

以上所述的工艺中,磨削渣的烧结,可单独进行,也可穿插在芯块烧结中进行,盛料用的盒子必须是钼制品,在烧结炉内运行过程中必须是加盖的,防止物料随炉内气流溢入炉外,污染工作场所。

[0032]

实施例2

[0033]

本实施例在实施例1的磨削渣处理方法基础上,采用富集度4.45%的磨削渣获得的u3o8粉末分析,其过程如下:

[0034]

(1)磨削渣烧结

[0035]

将富集度4.45%磨削渣60kg用20个钼制方盒分装,方盒置于烧结舟内,每个烧结舟内叠放两盒,盒上加盖钼板。将烧结舟间隔推入烧结炉中烧结,烧结工艺:预烧ⅰ区500

±

50℃,预烧ⅱ区750

±

50℃,高温区1745℃,h2流量4000l/h,总的h2流量6000~7000l/h,推舟间隔时间40min/舟,高温烧结时间约7小时。

[0036]

(2)氧化

[0037]

烧结后的磨削渣用jlx电阻炉空气气氛下氧化,工艺制度为:料层厚不高于2cm,升温时间4小时,保温温度530℃,保温时间200分钟。

[0038]

(3)筛分

[0039]

物料氧化后用旋振筛通过80目筛网筛分处理,粉末全部通过。得到粒颗符合技术要求的u3o8粉末59.6kg(0.4kg为无名损失)。

[0040]

(4)均匀化和取样分析

[0041]

用单锥均匀化处理,取样按技术条件分析,产品为合格的u3o8粉末,用于芯块制备添加。

[0042]

(5)添加使用

[0043]

用上述所得的u3o8粉末65kg加入到uo2原料中,加入比例为20%wt,制备符合技术条件的uo2芯块325kg。芯块外观质量优良。

[0044]

采用上述方法处理富集度4.45%的磨削渣,得到的u3o8具体数据见表1,制备的芯块检验数据见表2。这些参数均满足芯块的技术要求。

[0045]

表1.u3o8的理化结果

[0046][0047]

u3o8粉末技术条件:

235

u%wt绝对偏差

±

0.050%,氧铀比(o/u)、比表面积(ssa)、粒度分析等为实测结果,全分析(b≤1μg/guo2、cd≤1μg/guo2、al+ca+mg+si+ti≤750μg/guo2、cr+fe+ni+mo≤500μg/guo2)。

[0048]

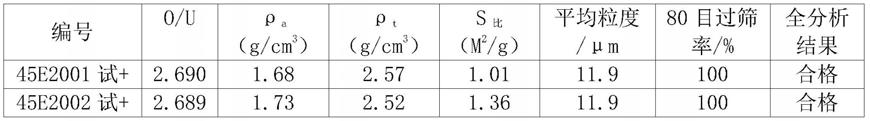

表2.芯块性能测试结果

[0049][0050]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1