一种高性能优化性的混凝土外加剂及其制备方法与流程

[0001]

本发明涉及建筑材料技术领域,更具体地说,本发明涉及一种高性能优化性的混凝土外加剂及其制备方法。

背景技术:

[0002]

近年来,我国的基础建设如火如荼,在讲究快节奏高效率的现代社会,人们对于基础设施的建设在保障质量的前提下,对建设速度的要求也越来越高。基础设施建设效率越高,比如交通道路,大桥、关键建筑等,尽早建设完成,不仅能够早日交付使用,也能够最大限度地减小对周围居民、环境的影响。

[0003]

在建设过程中,混凝土的固化时间是整个工程建设快慢的一个关键因素。因此,在目前的很多工程中,都有用到能够使混凝土快速固化的早强剂,早强剂能够加快水泥水化速率,从而使混凝土早期的强度大大增加。但是混凝土快速硬化的同时,也产生了一些问题:混凝土在水化过程中会自干燥而发生一定程度的形变,但是由于混凝土加入早强剂后固化速率过快,混凝土基体发生形变后产生了内部应力来不及得到释放,长时间后,在外部作用力和内部应力协同作用下,混凝土就容易产生裂缝,从而使得其耐久性降低,此外,现有混凝土的耐热性及抑烟性能较差。

[0004]

在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

[0005]

为了克服现有技术的上述缺陷,本发明的实施例提供一种高性能优化性的混凝土外加剂及其制备方法,通过利用各组分之间多位一体的协调性能,能够使得混凝土的稳定性和耐久性,适于推广使用,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:一种高性能优化性的混凝土外加剂,制备原料按质量百分数计包括以下组分:聚羧酸高效减水剂14.5-17.0%、亚硝酸钠2.5-3.5%、十二烷基苯硫酸钠0.01-0.04%、硫酸铁0.015-0.030%、防火助剂0.8-1.5%、填料3-5%、膨胀剂5-10%。

[0007]

在一个优选地实施方式中,上述防火助剂的制备原料包括有膨胀阻燃体系、硼酸锌和羟基磷灰石。

[0008]

在一个优选地实施方式中,上述膨胀阻燃体系的制备原料包括有纯丙乳液、聚磷酸铵、季戊四醇、三聚氰胺和作为高温填料的钛白粉,且钛白粉的用量为聚磷酸铵、季戊四醇和三聚氰胺三者总量的3-5%。

[0009]

在一个优选地实施方式中,上述填料为颗粒尺寸在20nm-5um之间的粉煤灰。

[0010]

在一个优选地实施方式中,上述膨胀剂的制备原料包括有生石灰和硬脂酸。

[0011]

本发明还提供了一种高性能优化性的混凝土外加剂的制备方法,具体包括如下操作步骤:

[0012]

步骤一:原料的预处理:

[0013]

(1)防火助剂的制备:以纯丙乳液为基体,以聚磷酸铵、季戊四醇和三聚氰胺按11:4:6的比例混合,同时加入钛白粉作为高温填料构建膨胀阻燃体系,并将该膨胀阻燃体系、硼酸锌以及羟基磷灰石按照8:2:3的比例充分混合后,置于400-500℃的煅烧炉中煅烧1-2h,然后对煅烧物进行压片、粉碎,并过300-400目筛进行筛分,得到粉末状的防火助剂,备用;

[0014]

(2)膨胀剂的制备:将生石灰和硬脂酸按3:2的比例混合后置于球磨机中共同磨细,并置于140-160℃的条件下进行煅烧而成;

[0015]

步骤二:配料:按配方料中的百分比将聚羧酸高效减水剂、亚硝酸钠、十二烷基苯硫酸钠、硫酸铁、防火助剂以及填料充分混匀后加入球磨机内部磨细后,将其与膨胀剂置于转速为500r/min的混料机中进行充分混匀,出料即为目标产物。

[0016]

在一个优选地实施方式中,上述步骤一以及步骤二中,经球磨机磨细后粉末料的勃氏比表面积为300-500m2/kg。

[0017]

本发明的技术效果和优点:

[0018]

本发明利用聚羧酸高效减水剂来增强混凝土的净浆流动性,使得混凝土和易性良好,利用亚硝酸钠辅以膨胀剂的收缩补偿性能来增强混凝土的早期强度,利用十二烷基苯硫酸钠来进一步增加水化浆体内部形成众多微孔,利用硫酸铁来补充水泥中so

42-的不足,增强成型混凝土的质量,利用粉末状的防火助剂来增强混凝土的耐热性以及抑烟效果,多位一体的协调性能,能够使得混凝土的稳定性和耐久性,适于推广使用。

具体实施方式

[0019]

现在将结合本发明的实施例更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些示例实施方式使得本公开的描述将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0020]

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多示例实施方式中。在下面的描述中,提供许多具体细节从而给出对本公开的示例实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而省略所述特定细节中的一个或更多,或者可以采用其它的方法、组元、步骤等。在其它情况下,不详细示出或描述公知结构、方法、实现或者操作以避免喧宾夺主而使得本公开的各方面变得模糊。

[0021]

实施例1

[0022]

本发明提供了一种高性能优化性的混凝土外加剂,制备原料按质量百分数计包括以下组分:聚羧酸高效减水剂14.5%、亚硝酸钠2.5%、十二烷基苯硫酸钠0.01%、硫酸铁0.015%、防火助剂0.8%、填料3%、膨胀剂5%。

[0023]

进一步的,上述防火助剂的制备原料包括有膨胀阻燃体系、硼酸锌和羟基磷灰石。

[0024]

进一步的,上述膨胀阻燃体系的制备原料包括有纯丙乳液、聚磷酸铵、季戊四醇、三聚氰胺和作为高温填料的钛白粉,且钛白粉的用量为聚磷酸铵、季戊四醇和三聚氰胺三

者总量的3-5%。

[0025]

进一步的,上述填料为颗粒尺寸在20nm-5um之间的粉煤灰。

[0026]

进一步的,上述膨胀剂的制备原料包括有生石灰和硬脂酸。

[0027]

本发明还提供了一种高性能优化性的混凝土外加剂的制备方法,具体包括如下操作步骤:

[0028]

步骤一:原料的预处理:

[0029]

(1)防火助剂的制备:以纯丙乳液为基体,以聚磷酸铵、季戊四醇和三聚氰胺按11:4:6的比例混合,同时加入钛白粉作为高温填料构建膨胀阻燃体系,并将该膨胀阻燃体系、硼酸锌以及羟基磷灰石按照8:2:3的比例充分混合后,置于400-500℃的煅烧炉中煅烧1-2h,然后对煅烧物进行压片、粉碎,并过300-400目筛进行筛分,得到粉末状的防火助剂,备用;

[0030]

(2)膨胀剂的制备:将生石灰和硬脂酸按3:2的比例混合后置于球磨机中共同磨细至粉末料的勃氏比表面积为300-500m2/kg,并置于140-160℃的条件下进行煅烧而成,一方面起到助磨剂的作用,另一方面在球磨机球磨过程中,使生石灰的表面黏附硬脂酸形成脂膜,而这层膜具有憎水作用,使水不能与生石灰颗粒接触,并且,此脂膜在水泥水化形成的碱溶液中,会发生皂化反应而溶解,由于生石灰颗粒表面的不同部位的脂膜厚度不同,其溶解速率也不相同,从而控制生石灰与水接触面的多少,进而控制石灰水化反应速率;

[0031]

步骤二:配料:按配方料中的百分比将聚羧酸高效减水剂、亚硝酸钠、十二烷基苯硫酸钠、硫酸铁、防火助剂以及填料充分混匀后加入球磨机内部磨细至粉末料的勃氏比表面积为300-500m2/kg后,将其与膨胀剂置于转速为500r/min的混料机中进行充分混匀,出料即为目标产物。

[0032]

实施例2

[0033]

本发明提供了一种高性能优化性的混凝土外加剂,制备原料按质量百分数计包括以下组分:聚羧酸高效减水剂15.5%、亚硝酸钠3.0%、十二烷基苯硫酸钠0.02%、硫酸铁0.025%、防火助剂1.2%、填料4%、膨胀剂7%。

[0034]

进一步的,上述防火助剂的制备原料包括有膨胀阻燃体系、硼酸锌和羟基磷灰石。

[0035]

进一步的,上述膨胀阻燃体系的制备原料包括有纯丙乳液、聚磷酸铵、季戊四醇、三聚氰胺和作为高温填料的钛白粉,且钛白粉的用量为聚磷酸铵、季戊四醇和三聚氰胺三者总量的3-5%。

[0036]

进一步的,上述填料为颗粒尺寸在20nm-5um之间的粉煤灰。

[0037]

进一步的,上述膨胀剂的制备原料包括有生石灰和硬脂酸。

[0038]

本发明还提供了一种高性能优化性的混凝土外加剂的制备方法,具体包括如下操作步骤:

[0039]

步骤一:原料的预处理:

[0040]

(1)防火助剂的制备:以纯丙乳液为基体,以聚磷酸铵、季戊四醇和三聚氰胺按11:4:6的比例混合,同时加入钛白粉作为高温填料构建膨胀阻燃体系,并将该膨胀阻燃体系、硼酸锌以及羟基磷灰石按照8:2:3的比例充分混合后,置于400-500℃的煅烧炉中煅烧1-2h,然后对煅烧物进行压片、粉碎,并过300-400目筛进行筛分,得到粉末状的防火助剂,备用;

[0041]

(2)膨胀剂的制备:将生石灰和硬脂酸按3:2的比例混合后置于球磨机中共同磨细至粉末料的勃氏比表面积为300-500m2/kg,并置于140-160℃的条件下进行煅烧而成,一方面起到助磨剂的作用,另一方面在球磨机球磨过程中,使生石灰的表面黏附硬脂酸形成脂膜,而这层膜具有憎水作用,使水不能与生石灰颗粒接触,并且,此脂膜在水泥水化形成的碱溶液中,会发生皂化反应而溶解,由于生石灰颗粒表面的不同部位的脂膜厚度不同,其溶解速率也不相同,从而控制生石灰与水接触面的多少,进而控制石灰水化反应速率;

[0042]

步骤二:配料:按配方料中的百分比将聚羧酸高效减水剂、亚硝酸钠、十二烷基苯硫酸钠、硫酸铁、防火助剂以及填料充分混匀后加入球磨机内部磨细至粉末料的勃氏比表面积为300-500m2/kg后,将其与膨胀剂置于转速为500r/min的混料机中进行充分混匀,出料即为目标产物。

[0043]

实施例3

[0044]

本发明提供了一种高性能优化性的混凝土外加剂,制备原料按质量百分数计包括以下组分:聚羧酸高效减水剂17.0%、亚硝酸钠3.5%、十二烷基苯硫酸钠0.04%、硫酸铁0.030%、防火助剂1.5%、填料5%、膨胀剂10%。

[0045]

进一步的,上述防火助剂的制备原料包括有膨胀阻燃体系、硼酸锌和羟基磷灰石。

[0046]

进一步的,上述膨胀阻燃体系的制备原料包括有纯丙乳液、聚磷酸铵、季戊四醇、三聚氰胺和作为高温填料的钛白粉,且钛白粉的用量为聚磷酸铵、季戊四醇和三聚氰胺三者总量的3-5%。

[0047]

进一步的,上述填料为颗粒尺寸在20nm-5um之间的粉煤灰。

[0048]

进一步的,上述膨胀剂的制备原料包括有生石灰和硬脂酸。

[0049]

本发明还提供了一种高性能优化性的混凝土外加剂的制备方法,具体包括如下操作步骤:

[0050]

步骤一:原料的预处理:

[0051]

(1)防火助剂的制备:以纯丙乳液为基体,以聚磷酸铵、季戊四醇和三聚氰胺按11:4:6的比例混合,同时加入钛白粉作为高温填料构建膨胀阻燃体系,并将该膨胀阻燃体系、硼酸锌以及羟基磷灰石按照8:2:3的比例充分混合后,置于400-500℃的煅烧炉中煅烧1-2h,然后对煅烧物进行压片、粉碎,并过300-400目筛进行筛分,得到粉末状的防火助剂,备用;

[0052]

(2)膨胀剂的制备:将生石灰和硬脂酸按3:2的比例混合后置于球磨机中共同磨细至粉末料的勃氏比表面积为300-500m2/kg,并置于140-160℃的条件下进行煅烧而成,一方面起到助磨剂的作用,另一方面在球磨机球磨过程中,使生石灰的表面黏附硬脂酸形成脂膜,而这层膜具有憎水作用,使水不能与生石灰颗粒接触,并且,此脂膜在水泥水化形成的碱溶液中,会发生皂化反应而溶解,由于生石灰颗粒表面的不同部位的脂膜厚度不同,其溶解速率也不相同,从而控制生石灰与水接触面的多少,进而控制石灰水化反应速率;

[0053]

步骤二:配料:按配方料中的百分比将聚羧酸高效减水剂、亚硝酸钠、十二烷基苯硫酸钠、硫酸铁、防火助剂以及填料充分混匀后加入球磨机内部磨细至粉末料的勃氏比表面积为300-500m2/kg后,将其与膨胀剂置于转速为500r/min的混料机中进行充分混匀,出料即为目标产物。

[0054]

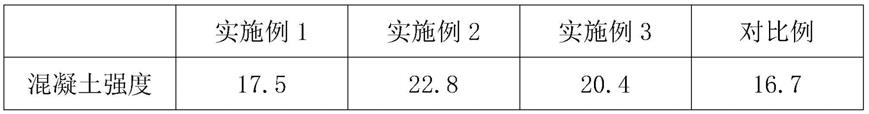

对比实施例1-3,对其生产出来的高性能优化性的混凝土外加剂来配制混凝土,并

对所得的混凝土强度、净浆流动度、减水率、影响混凝土强度时间以及烟密度等级进行测定,将其与现有技术中的阻缓凝土外加剂在使用过程中的性能进行对比,具体参见下表:

[0055][0056][0057]

根据表中数据对比可知:采用本发明的制备方法及原料配方所制备出来的高性能优化性的混凝土外加剂较现有的混凝土外加剂而言,应用该外加剂的混凝土具有如下效果:(1)具有很好的流动性,使得混凝土和易性良好;(2)能够提高混凝土的早期强度;(3)可以进一步增加水化浆体内部形成众多为空;(4)耐热性强,抑烟效果好。故实施例2为最优复配组。

[0058]

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述实施例和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

[0059]

最后应说明的是:虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明的基础上,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1