一种高效的石英环制备方法与流程

[0001]

本发明涉及石英环制备技术领域,具体涉及一种高效的石英环制备方法。

背景技术:

[0002]

石英环具有耐高温、耐腐蚀、透光性好以及防潮、防爆的特点。石英环具有独特的光学性能,是透紫外光的材料,它可以透过远紫外线、可见光和近红外光谱。总体来讲,石英环可以在各种恶劣场合下进行高稳定性光学系数工作,它是必不可少的光学材料。优质石英环采用精选的天然石英晶体矿物,sio

2

含量大于99%。在生产过程中去除杂质和净化过程中,原料中不含有任何可能导致辐射的重金属杂质。94%的石英环晶体和其他树脂添加剂使石英环无辐射污染的危险。

[0003]

石英矿主要分为石英岩矿和石英砂矿。石英岩矿的sio

2

含量高,杂质含量少,但却广泛性赋存微细粒杂质矿物包裹体,工业级石英中小于5μm微细粒矿物包裹体主要为含铝、碱土金属和碱金属的矿物。碱金属位于晶格取代的缺陷处,补偿电荷平衡并游离于晶格内部。由常规选矿提纯技术对晶体界面微细粒矿物包裹体中的金属元素去除收效甚微,对晶格取代的杂质金属元素更是无能为力。石英的纯化技术关切到下游用户特别是高科技领域影响显著。利用脉石英资源代替日益枯竭的天然水晶资源制备高性能超高纯石英材料,对于打破长期面临的国外技术封锁和价格垄断,为光纤、光伏、半导体、国防军工等高科技领域提供高品质多功能石英矿物原料,具有着特别重要战略与科学意义。

技术实现要素:

[0004]

(一)解决的技术问题针对现有技术的不足,本发明提供了一种高效的石英环制备方法,首先对石英矿料进行处理,将石英矿料中的杂质矿物进行分离去除,得到高纯度的石英颗粒,利用纯化的石英颗粒制备石英环,产品质量好。

[0005]

(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种高效的石英环制备方法,所述制备方法包括如下步骤:(1)磁选:石英矿料粉碎、过筛、磁选得到石英颗粒;(2)焙烧:石英颗粒高温真空焙烧后自然冷却到室温;(3)热压酸洗:焙烧后的石英颗粒在复合酸液中热压浸泡一段时间;(4)水洗:酸洗后的石英颗粒水洗至中性;(5)烘干:烘干机脱水至含水量<5%,得到纯化石英料;(6)熔融:将纯化石英料投入熔融装置中溶解得到熔融石英熔体,熔融石英熔体控制成型制备成石英筒;(7)切割:将石英筒切割得到毛坯环;(8)打磨:对毛坯环表面打磨得到石英环。

[0006]

进一步地,步骤(1)中石英矿料粉碎后过100~120目筛。

[0007]

进一步地,步骤(1)中粉碎过筛后的石英矿料投入高梯度磁选机中进行磁选,磁场强度1-1.2t,脉动频率300-350r/min。

[0008]

进一步地,步骤(2)中石英颗粒在1500℃~1800℃高温焙烧2~4小时。

[0009]

进一步地,步骤(3)中复合酸液为体积比为1:1:(0~0.5)的盐酸溶液、氢氟酸溶液以及草酸溶液混合制备得到。

[0010]

进一步地,盐酸溶液浓度为3mol/l~3.2mol/l,所述氢氟酸溶液浓度为1mol/l~1.5mol/l,所述草酸溶液浓度为0.5mol/l~0.8mol/l。

[0011]

进一步地,步骤(3)中石英颗粒在120℃~150℃下热压浸泡6~10小时,石英颗粒和复合酸的固料比为1:(2~3)。

[0012]

进一步地,步骤(8)中打磨得到的石英环在5%的氢氟酸溶液浸泡10-15min,然后用超纯水冲洗干净。

[0013]

(三)有益效果本发明的目的在于克服现有技术中的上述问题,提供一种高效的石英环制备方法。

[0014]

本发明首先对石英矿料进行粉碎磁选,对石英矿料中的含铁矿物进行分离。再对磁选后的石英颗粒进行高温焙烧,由于石英与各杂质矿物的膨胀系数不同,在升温与降温过程中矿物包裹体集中区域发生进一步破裂,使其暴露于表面,有利于后续热压酸浸与杂质金属元素的接触及溶出,提升杂质金属元素的去除率。

[0015]

由氢氟酸、盐酸以及草酸混合制备得到混合酸,各酸液之间具有协同作用,提高杂质浸出率。在加温加压环境中随温度上升,分子内能增加,活化能和活化分子数量增加的联合作用加速了m-o键断开的速率,导致石英晶体与矿物包裹体界面产生了更多的晶体缺陷,提高了高能区的化学活性。混合酸与金属元素发生反应速率增加,使金属元素溶出率增加,从而实现石英纯化。

[0016]

本发明制备得到的纯化石英二氧化硅含量高,杂质含量低,制备得到的石英环质量优良的光学材料。

具体实施方式

[0017]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0018]

实施例1:一种高效的石英环制备方法,制备方法包括如下步骤:(1)磁选:石英矿料粉碎、过100目筛,粉碎过筛后的石英矿料投入高梯度磁选机中进行磁选,磁场强度1t,脉动频率300r/min;(2)焙烧:石英颗粒在1500℃高温焙烧2小时,自然冷却到室温;(3)热压酸洗:焙烧后的石英颗粒在复合酸液中120℃下热压浸泡6小时,石英颗粒和复合酸的固料比为1:2,复合酸液为体积比为1:1的盐酸溶液、氢氟酸溶液混合制备得到,盐酸溶液浓度为3mol/l~3.2mol/l,氢氟酸溶液浓度为1mol/l~1.5mol/l;

(4)水洗:酸洗后的石英颗粒水洗至中性;(5)烘干:烘干机脱水至含水量<5%,得到纯化石英料;(6)熔融:将纯化石英料投入熔融装置中溶解得到熔融石英熔体,熔融石英熔体控制成型制备成石英筒;(7)切割:将石英筒切割得到毛坯环;(8)打磨:对毛坯环表面打磨,打磨得到的石英环在5%的氢氟酸溶液浸泡10min,然后用超纯水冲洗干净得到成品石英环。

[0019]

实施例2:一种高效的石英环制备方法,制备方法包括如下步骤:(3)磁选:石英矿料粉碎、过120目筛,粉碎过筛后的石英矿料投入高梯度磁选机中进行磁选,磁场强度1.2t,脉动频率350r/min;(4)焙烧:石英颗粒在1800℃高温焙烧4小时,自然冷却到室温;(3)热压酸洗:焙烧后的石英颗粒在复合酸液中150℃下热压浸泡10小时,石英颗粒和复合酸的固料比为1:3,复合酸液为体积比为2:2:1的盐酸溶液、氢氟酸溶液以及草酸溶液混合制备得到,盐酸溶液浓度为3.2mol/l,氢氟酸溶液浓度为1.5mol/l,草酸溶液浓度为0.8mol/l;(4)水洗:酸洗后的石英颗粒水洗至中性;(5)烘干:烘干机脱水至含水量<5%,得到纯化石英料;(6)熔融:将纯化石英料投入熔融装置中溶解得到熔融石英熔体,熔融石英熔体控制成型制备成石英筒;(7)切割:将石英筒切割得到毛坯环;(8)打磨:对毛坯环表面打磨,打磨得到的石英环在5%的氢氟酸溶液浸泡15min,然后用超纯水冲洗干净得到成品石英环。

[0020]

实施例3:一种高效的石英环制备方法,制备方法包括如下步骤:(5)磁选:石英矿料粉碎、过100目筛,粉碎过筛后的石英矿料投入高梯度磁选机中进行磁选,磁场强度1.2t,脉动频率300r/min;(6)焙烧:石英颗粒在1800℃高温焙烧2小时,自然冷却到室温;(3)热压酸洗:焙烧后的石英颗粒在复合酸液中150℃下热压浸泡6小时,石英颗粒和复合酸的固料比为1:3,复合酸液为体积比为1:1的盐酸溶液、氢氟酸溶液混合制备得到,盐酸溶液浓度为3.2mol/l,氢氟酸溶液浓度为1mol/l;(4)水洗:酸洗后的石英颗粒水洗至中性;(5)烘干:烘干机脱水至含水量<5%,得到纯化石英料;(6)熔融:将纯化石英料投入熔融装置中溶解得到熔融石英熔体,熔融石英熔体控制成型制备成石英筒;(7)切割:将石英筒切割得到毛坯环;(8)打磨:对毛坯环表面打磨,打磨得到的石英环在5%的氢氟酸溶液浸泡15min,然后用超纯水冲洗干净得到成品石英环。

[0021]

实施例4:

一种高效的石英环制备方法,制备方法包括如下步骤:(7)磁选:石英矿料粉碎、过120目筛,粉碎过筛后的石英矿料投入高梯度磁选机中进行磁选,磁场强度1t,脉动频率350r/min;(8)焙烧:石英颗粒在1500℃高温焙烧4小时,自然冷却到室温;(3)热压酸洗:焙烧后的石英颗粒在复合酸液中120℃下热压浸泡10小时,石英颗粒和复合酸的固料比为1:2,复合酸液为体积比为2:2:1的盐酸溶液、氢氟酸溶液以及草酸溶液混合制备得到,盐酸溶液浓度为3mol/l,氢氟酸溶液浓度为1.5mol/l,草酸溶液浓度为0.5mol/l;(4)水洗:酸洗后的石英颗粒水洗至中性;(5)烘干:烘干机脱水至含水量<5%,得到纯化石英料;(6)熔融:将纯化石英料投入熔融装置中溶解得到熔融石英熔体,熔融石英熔体控制成型制备成石英筒;(7)切割:将石英筒切割得到毛坯环;(8)打磨:对毛坯环表面打磨,打磨得到的石英环在5%的氢氟酸溶液浸泡15min,然后用超纯水冲洗干净得到成品石英环。

[0022]

实施例5:一种高效的石英环制备方法,制备方法包括如下步骤:(9)磁选:石英矿料粉碎、过100目筛,粉碎过筛后的石英矿料投入高梯度磁选机中进行磁选,磁场强度1.2t,脉动频率300r/min;(10)焙烧:石英颗粒在1500℃高温焙烧2小时,自然冷却到室温;(3)热压酸洗:焙烧后的石英颗粒在复合酸液中150℃下热压浸泡8小时,石英颗粒和复合酸的固料比为1:3,复合酸液为体积比为1:1:0.2的盐酸溶液、氢氟酸溶液以及草酸溶液混合制备得到,盐酸溶液浓度为3mol/l,氢氟酸溶液浓度为1mol/l,草酸溶液浓度为0.5mol/l;(4)水洗:酸洗后的石英颗粒水洗至中性;(5)烘干:烘干机脱水至含水量<5%,得到纯化石英料;(6)熔融:将纯化石英料投入熔融装置中溶解得到熔融石英熔体,熔融石英熔体控制成型制备成石英筒;(7)切割:将石英筒切割得到毛坯环;(8)打磨:对毛坯环表面打磨,打磨得到的石英环在5%的氢氟酸溶液浸泡10min,然后用超纯水冲洗干净得到成品石英环。

[0023]

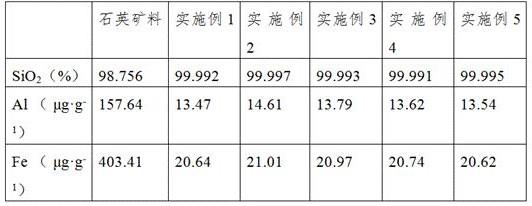

实验内容:检测石英矿料中主要杂质金属含量以及二氧化硅含量,检测实施例1-5中制备得到的纯化石英料中主要杂质金属含量以及二氧化硅含量。其中主要杂质金属包括铝元素和铁元素。实验数据见表1。

[0024]

表1:

由表1可看出,本发明实施例1-5处理得到的纯化石英料中杂质金属含量总去除率在93.73%以上,得到的纯化石英料中二氧化硅的含量在99.991%以上,制备得到的石英环品质优良,能够满足行业的要求,具有较好的应用前景。

[0025]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1