一种固态电解质材料、固态电解质层及其制备方法与流程

[0001]

本申请涉及新能源材料的领域,尤其是涉及一种固态电解质材料、固态电解质层及其制备方法。

背景技术:

[0002]

面对全球日益增长的能源需求和不断萎缩的化石能源,以及因后者的使用而带来的一系列环境问题,开发高效、环保、能量密度大的储能系统势在必行。目前,锂离子电池在生活中充当重要角色,但由于其存在自燃、爆炸等安全隐患,能量密度已接近瓶颈值,而且锂资源有限,价格居高不下,因此开发成本更低、更安全、能量密度更高的新型储能电池已经成为人们关注的研究热点。

[0003]

氟离子电池(fib)作为一种新型储能电池体系,其研究虽处于起步阶段,但凭借高的能量密度、较宽的电化学窗口、电荷传输离子良好的迁移动力学等优点吸引了越来越多科学家的注意。获得高性能fib的难点在于,允许f-在电化学反应过程中快速传输的电解质研发和实现氟基电化学反应的电极材料研制。采用固态电解质一方面可实现更高的能量输出、宽的电化学窗口,还具有熔点高、不易燃等优点;另一方面可以简化固态电池的外装,可以用卷对卷的方式制造更大面积的单元,还可将数层电极层积在单元内组成串联,制作大电压单元;此外,使用固态电解质可避免液态电解液漏液的缺点,还可把电池做成更薄(厚度仅为0.1mm)、能量密度更高、体积更小的高能电池。

[0004]

m.a.reddy等采用高能球磨法制得的氟铈镧矿结构的固溶体(la

1-x

ba

x

f

3-x

,0≤x≤0.55)作为fib的固态电解质,并通过优化baf2的掺杂浓度,获得了160℃下2.8

×

10-4

s/cm的最优f-电导率。b.dieudonn

é

等采用固相合成法分别制备了la

1-x

ba

x

f

3-x

,sm

1-x

ca

x

f

3-x

氟铈镧矿固溶体,获得了6

×

10-5

s/cm的室温电导率。l.zhang等利用旋涂的工艺制备了厚度仅为4~5μm的la

0.9

ba

0.1

f

2.9

薄膜电解质层,在170℃下f-电导率可达1.6

×

10-4

s/cm。h.bhatia等采取湿化学合成结合固相烧结法制备了la

1-x

ba

x

f

3-x

(0≤x≤0.15)固溶体,获得1.26

×

10-4

s/cm的电导率(60℃)。

[0005]

国际上,尤其是日本,对氟化物固态电解质的研究和应用十分活跃。其中研究最多的丰田自动车株式会社,已经取得了一定成果,并在此基础上在中国提出了一系列申请,例如申请号为201711051104.5的专利文献1、申请号为201911309509.3的专利文献2、申请号为201910279485.5的专利文献3,都涉及fib的氟化物固态电解质的制备。上述专利申请中,皆采用高能球磨法制备固态电解质材料,将原料laf3和baf2按一定的摩尔比混合后,通过球磨机在高速下长时间粉碎混合,然后将混合得到的粉体在高温下热处理,得到la

1-x

ba

x

f

3-x

固态电解质。其中,专利文献1中披露的实施例1中,laf3和baf2混合材料需要经过球磨混合12小时,随后在600℃下热处理10小时才能得到la

0.9

ba

0.1

f

2.9

固态电解质材料。

[0006]

针对上述高能球磨法制备la

1-x

ba

x

f

3-x

固态电解质材料,发明人认为存在以下缺陷:长时间球磨对设备依赖程度高,且球磨时间长,球磨后还需要高温烧结,制备工艺复杂。

技术实现要素:

[0007]

为了改善固态电解质材料的制备对球磨工艺高度依赖的问题,本申请提供一种固态电解质材料、固态电解质层及其制备方法。

[0008]

第一方面,本申请提供一种固态电解质材料的制备方法,采用如下的技术方案:

[0009]

一种固态电解质材料的制备方法,包括如下步骤:

[0010]

1)将去离子水与有机溶剂按比例混合,制成混合溶剂;

[0011]

2)将步骤1)制备的混合溶剂分别与la

3+

离子的可溶盐类、ba

2+

离子的可溶盐类、氟化铵混合形成三种溶液,将此三种溶液在超声波辅助下混合制备得到la

x

ba

1-x

f

2+x

(0<x<1)释出物,并经后处理得到la

x

ba

1-x

f

2+x

(0<x<1)固态电解质材料。

[0012]

通过采用上述技术方案,制备得到粉体la

x

ba

1-x

f

2+x

(0<x<1)固态电解质材料,其粒径均匀,室温25℃的离子电导率能够达到3.57

×

10-6

s/cm,50℃的离子电导率能够达到2.02

×

10-5

s/cm,75℃的离子电导率能够达到3.61

×

10-5

s/cm,100℃的离子电导率能够达到5.10

×

10-5

s/cm,优于高能球磨法制备得到的la

x

ba

1-x

f

2+x

(0<x<1)固态电解质材料,且工艺简单,不需要经过长时间的球磨和高温烧结。

[0013]

优选的,去离子水与有机溶剂的体积比为(1:1)~(1:3),优选为1:1。

[0014]

通过控制去离子水与有机溶剂的体积比,有助于控制固态电解质材料的颗粒大小,粒径平均尺寸分布在10~40nm。

[0015]

优选的,所述x满足0.3≤x≤0.7,优选为0.3~0.4。

[0016]

通过采用上述技术方案,能够提高制备得到的固态电解质材料的离子电导率,特别是低温下的离子电导率,降低氟离子电池的工作温度,提高氟离子电池的可操作性和扩大氟离子电池的应用领域。

[0017]

优选的,所述三种溶液中,la

3+

离子的可溶盐溶液为室温25℃时可溶盐的饱和溶液;ba

2+

离子的可溶盐溶液为室温25℃时可溶盐的饱和溶液;氟化铵溶液的浓度为5~6mol/l,优选为5mol/l。

[0018]

通过采用上述技术方案,能够提高反应效率和释出物的产率,同时能够将固态电解质材料粉体的晶粒平均尺寸控制在10~40nm。

[0019]

优选的,所述la

3+

离子的可溶盐类为硝酸盐或氯盐,所述ba

2+

离子的可溶盐类为硝酸盐或氯盐,la

3+

离子的可溶盐优选为la(no3)3,ba

2+

离子的可溶盐优选为ba(no3)2。

[0020]

优选的,所述超声波的工作功率为50~100w,优选为50w。

[0021]

第二方面,本申请提供一种固态电解质材料,由上述方法制备得到。

[0022]

通过将固态电解质材料应用到fib电极材料及电解质材料中,提高氟离子电池的电化学性能。

[0023]

第三方面,一种固态电解质层,将上述固态电解质材料冷压成坯,在惰性气氛下,经200~1000℃烧结后得到固态电解质层,烧结时间为2~4h。

[0024]

通过采用上述技术方案,固体电解质材料冷压成型后,烧结后得到亚微米级、粒径均匀的固态电解质层,固体电解质层的离子电导率较固体电解质材料得到进一步提高。

[0025]

优选的,烧结温度为400~800℃,优选为800℃,烧结时间为2h。

[0026]

通过采用上述技术方案,烧结后得到的固态电解质层,烧结后固态电解质的致密度可达95%,并且粒径均匀,尺寸分布为100~600nm,平均颗粒尺寸为300nm,室温25℃的离

子电导率能够达到7.93

×

10-5

s/cm,100℃离子电导率能够达到1.19

×

10-3

s/cm,能够降低由固态电解质层制备得到的fib工作温度。

[0027]

第三方面,本申请提供一种固态电解质层,由上述方法制备得到。

[0028]

通过将固态电解质层应用到fib中,可以改善fib的电池性能。

[0029]

综上所述,本申请包括以下至少一种有益技术效果:

[0030]

1.本申请提供的固态电解质材料的制备方法,工艺简单,工艺流程缩短,能够制备得到粒径平均尺寸为10~40nm的la

x

ba

1-x

f

2+x

(0<x<1)固态电解质材料,其粉体粒径均匀,且具有较高的氟离子电导率和高的化学/电化学稳定性,可应用于fib中,实现良好的电化学性能;

[0031]

2.本申请提供的固态电解质层的制备方法,固态电解质材料通过压坯后烧结,能够制备得到亚微米级、粒径均匀的固态电解质层,且固态电解质层的氟离子电导率较固态电解质材料能够进一步提高。烧结后,固态电解质层的致密度可达95%,且粒径均匀,粒径尺寸分布为100~600nm,平均粒径尺寸为300nm,室温25℃的离子电导率能够达到7.93

×

10-5

s/cm,100℃离子电导率能够达1.19

×

10-3

s/cm,能够降低由固态电解质层制备得到的fib工作温度。

附图说明

[0032]

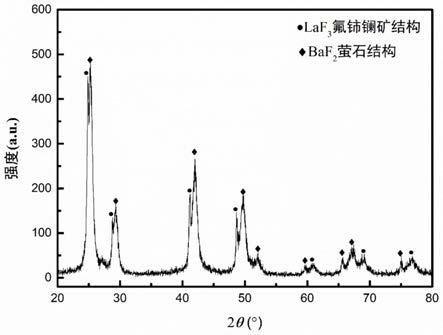

图1是本申请实施例1制备得到的la

0.4

ba

0.6

f

2.4

固态电解质材料的xrd衍射图;

[0033]

图2是本申请实施例1制备得到的la

0.4

ba

0.6

f

2.4

固态电解质材料的tem照片;

[0034]

图3是本申请实施例1制备得到的la

0.4

ba

0.6

f

2.4

的固态电解质材料制作的离子阻塞电极照片;

[0035]

图4是本申请实施例1固态电解质材料,室温25℃及100℃的电化学阻抗谱;

[0036]

图5是本申请实施例1固态电解质材料烧结后得到的固态电解质层,室温25℃及100℃的电化学阻抗谱;

[0037]

图6是本申请实施例1固态电解质材料烧结后得到的固态电解质层的sem照片;

[0038]

图7是本申请实施例2~4和比较例1、2制备得到的la

x

ba

1-x

f

2+x

固态电解质材料的xrd衍射图;

[0039]

图8是本申请比较例3、4制备得到的la

0.7

ba

0.3

f

2.7

固态电解质材料的xrd衍射图。

具体实施方式

[0040]

以下结合附图和实施例对本申请作进一步详细说明。

[0041]

本申请实施例公开一种固态电解质材料、固态电解质层及其制备方法。以下,对本申请的固体电解质材料、固态电解质层及其制备方法进行详细说明。

[0042]

a.固态电解质材料

[0043]

本申请的固体电解质材料是用于fib的氟化物固体电解质材料,其具有la

x

ba

1-x

f

2+x

(0<x<1)的固相结构。根据本申请,由于具有特定的组成、相结构和显微结构,因此可制得离子传导性高的氟化物固体电解质材料。另外,如后述的实施例所示,本申请的固体电解质材料即使在压粉成型的状态下,在室温25℃的离子电导率仍能够达到3.57

×

10-6

s/cm,50℃的离子电导率能够达到2.02

×

10-5

s/cm,75℃的离子电导率能够达到3.61

×

10-5

s/cm,

100℃的离子电导率能够达到5.10

×

10-5

s/cm,优于专利文献1中高能球磨法制备得到的固态电解质材料,且工艺简单,不需要经过长时间的球磨和高温烧结。

[0044]

另外,在la

x

ba

1-x

f

2+x

(0<x<1)固体电解质材料中,x为0.3以上,可以为0.4以上,也可以为0.5以上。另一方面,x为0.7以下。优选为0.3~0.7,进一步优选为0.3~0.4。

[0045]

优选的,本申请实施例的固体电解质材料的粉体,其颗粒尺寸控制在10~40nm。

[0046]

b.固态电解质材料的制备方法

[0047]

本申请上述固体电解质材料由以下制备方法制备得到:1)将去离子水与有机溶剂按比例混合,制成混合溶剂;2)将步骤1)制备的混合溶剂分别与含la

3+

离子的可溶盐类、含ba

2+

离子的可溶盐类、氟化铵混合形成三种溶液,将此三种溶液在超声波辅助下混合制备得到la

x

ba

1-x

f

2+x

(0<x<1)释出物,并经后处理得到la

x

ba

1-x

f

2+x

(0<x<1)固态电解质材料。

[0048]

后处理包括离心洗涤、干燥、研磨步骤,得到粉体固态电解质材料。

[0049]

混合溶剂由去离子水与有机溶剂混合而成,有机溶剂可以为乙醇或丙酮。去离子水与乙醇或丙酮的体积为1:1~1:3,可以为1:2,可以为1:3,优选为1:1。

[0050]

可选的,本申请的la

3+

离子的可溶盐类、含ba

2+

离子的可溶盐类采用可溶盐类为硝酸盐或氯盐,硝酸盐或氯盐可溶于水,且不与有机溶剂溶液发生反应,形成其它杂质沉淀物或反应物。

[0051]

另外,上述含la

3+

离子的可溶盐溶液、含ba

2+

离子的可溶盐溶液优选为室温25℃的饱和溶液,la(no3)3饱和溶液浓度为0.4mol/l,ba(no3)2饱和溶液浓度为0.02mol/l。氟化铵溶液优选为5~6mol/l,可以为5mol/l,可以为5.5mol/l,也可以为6mol/l。氟化铵的加入量为化学计量比的至少4倍。

[0052]

本申请实施例的超声波的工作功率为50~100w,可以为50w,可以为75w,也可以为100w。

[0053]

c.固态电解质层

[0054]

本申请的固态电解质层是由上述粉体固体电解质材料压坯后,在200~1000℃烧结,保温2~4h后烧结得到的。烧结时间可以为2h以上,可以为2.5h以上,可以为4h以下。可选的压坯压力为(0.7~1.2)

×

105n,优选为1

×

105n,烧结温度可以为200℃、400℃、600℃、800℃、1000℃,优选为800℃。

[0055]

本申请制备的固体电解质层是至少含有固体电解质材料的层。另外,固体电解质层可仅含有固体电解质材料,也可进一步含有粘合材料。

[0056]

实施例

[0057]

实施例1

[0058]

将去离子水与无水乙醇按1:1体积比制成混合溶剂,用混合溶剂配置浓度分别为0.02mol/l的ba(no3)2饱和溶液、0.4mol/l的la(no3)3饱和溶液、5mol/l的nh4f溶液。将300ml的ba(no3)2饱和溶液在超声波(功率50w)辅助下进行搅拌,并缓慢加入10ml的la(no3)3饱和溶液,搅拌5min后,缓慢滴加22ml的nh4f,继续搅拌30min。生成的la

0.4

ba

0.6

f

2.4

白色释出物,经多次离心洗涤,直到离心以后的上层清液滴入feso4溶液后没有沉淀产生为止。将洗涤后的la

0.4

ba

0.6

f

2.4

释出物放入烘箱,100℃烘干1h,然后取出用研钵研磨至无团聚颗粒的粉体材料。

[0059]

图1为实施例1中制备的la

0.4

ba

0.6

f

2.4

固态电解质材料的xrd衍射图,由图1可知,

la

0.4

ba

0.6

f

2.4

固态电解质材料,具有良好的晶格结构,且具有laf3氟铈镧矿结构和baf2萤石结构的主要特征峰。

[0060]

图2为实施例1中制备的la

0.4

ba

0.6

f

2.4

固态电解质材料的透射电镜图,从图2中可以得出制备的la

0.4

ba

0.6

f

2.4

固态电解质材料为粒径分布均匀的粉末,颗粒粒径分布在10~20nm范围内。

[0061]

固态电解质材料性能表征:

[0062]

1)取0.35克干燥的la

0.4

ba

0.6

f

2.4

粉体放入直径为10mm的钨钢模具中,压力为105n(压强为1.2gpa),将粉体压成厚度为1.12mm的圆形薄片。

[0063]

2)固态电解质的厚度测量:采用数显游标卡尺(精确到0.02mm)测量圆形薄片的厚度,任意取7个点,求平均值。

[0064]

3)离子电导率:采用磁控溅射法在电解质圆片两面镀金属钯电极(背底真空为5

×

10-4

pa,氩气流量为25sccm,直流溅射功率为100w,溅射时间为1h),再用导电银胶(型号un-6889)在其两面粘上铂丝(纯度99.99%)作为导线,制作离子阻塞电极,图3为制作的离子阻塞电极。通过电化学交流阻抗谱来测量阻抗,采用公式:σ=l/sr

b

计算离子电导率,其中,l为圆形薄片的厚度,s为离子阻塞电极的面积,r

b

为电化学阻抗谱测量得出的阻抗。

[0065]

图4为实施例1中制备的la

0.4

ba

0.6

f

2.4

固态电解质材料在室温25℃及100℃测得的电化学阻抗谱。测得的la

0.4

ba

0.6

f

2.4

固态电解质材料的离子电导率如表1所示。

[0066]

将步骤1)制备的圆形薄片在氩气(流动流量为500ml/min)保护下置于管式炉中于800℃烧结,升温速度为10℃/min,烧结2h,随炉冷却,制成la

0.4

ba

0.6

f

2.4

固态电解质层。

[0067]

图5为la

0.4

ba

0.6

f

2.4

固态电解质层在室温25℃及100℃测得的电化学阻抗谱。制备得到的la

0.4

ba

0.6

f

2.4

固态电解质层的离子电导率如表1所示。

[0068]

表1la

0.4

ba

0.6

f

2.4

固态电解质材料和烧结后固态电解质层的离子导电率

[0069][0070]

本申请实施例1制备得到的固态电解质材料在100℃已经能够取得较佳的离子电导率5.1

×

10-5

s/cm,远高于专利文献1中披露的实施例2中,经过球磨混合后烧结得到的la

0.9

ba

0.1

f

2.9

的固态电解质材料的离子电导率。专利文献1中110℃的离子电导率6.14

×

10-6

s/cm,比本申请实施例1在100℃时的离子电导率低了近10倍,而到200℃时,专利文献1中的la

0.9

ba

0.1

f

2.9

的固态电解质材料离子电导率才达到7.55

×

10-5

s/cm,与本申请实施1在100℃的离子电导率相当。

[0071]

烧结后,得到固态电解质层的室温25℃能够达到7.93

×

10-5

s/cm,与专利文件1中200℃时的离子电导率7.55

×

10-5

s/cm相当,也就是说本申请的实施例1制备得到的固态电解质层,能够将氟离子电池的运行温度从200℃降低室温25℃,能够在室温下运用到氟离子

电池中,大大提高了氟离子电池的应用范围和可操作性。

[0072]

图6为实施例1制备得到的la

0.4

ba

0.6

f

2.4

的固态电解质层的sem照片。从图6中可以看出固态电解质层结构致密,通过密度测试分析,固态电解质层的致密度达到95%,且粒径较为均匀,颗粒粒径分布在100~600nm范围内,平均粒径尺寸为300nm。

[0073]

实施例2

[0074]

与实施例1的区别之处在于,采用的0.02mol/l的ba(no3)2饱和溶液的体积为350ml,采用的0.4mol/l的la(no3)3饱和溶液的体积为7.5ml,其余步骤与与实施例1同样地操作,制备得到la

0.3

ba

0.7

f

2.3

的固态电解质材料。

[0075]

实施例3

[0076]

与实施例1的区别之处在于,采用的0.02mol/l的ba(no3)2饱和溶液的体积为250ml,采用的0.4mol/l的la(no3)3饱和溶液的体积为12.5ml,其余步骤与与实施例1同样地操作,制备得到la

0.5

ba

0.5

f

2.5

的固态电解质材料。

[0077]

实施例4

[0078]

与实施例1的区别之处在于,采用的0.02mol/l的ba(no3)2饱和溶液的体积为150ml,采用的0.4mol/l的la(no3)3饱和溶液的体积为17.5ml,其余步骤与与实施例1同样地操作,制备得到la

0.7

ba

0.3

f

2.7

的固态电解质材料。

[0079]

比较例1

[0080]

与实施例1的区别之处在于,la(no3)3饱和溶液的添加量为0,其余步骤与与实施例1同样地操作,制备得到baf2的固态电解质材料。

[0081]

比较例2

[0082]

与实施例1的区别之处在于,ba(no3)2饱和溶液的添加量为0,其余步骤与与实施例1同样地操作,制备得到laf3的固态电解质材料。

[0083]

图7为是本申请实施例2~4和比较例1、2制备得到的la

x

ba

1-x

f

2+x

固态电解质材料的xrd衍射图。从图7中可以看出x从0逐步增加到1时,结晶相的主要特征峰由baf2萤石结构逐步向laf3氟铈镧结构的特征峰偏移。表2为实施例1~4和比较例1、2根据xrd结果,利用谢乐公式计算得到的la

x

ba

1-x

f

2+x

固态电解质材料的平均晶粒尺寸。

[0084]

表2 la

x

ba

1-x

f

2+x

固态电解质材料的平均晶粒尺寸

[0085]

la

x

ba

1-x

f

2+x

x=0x=0.3x=0.4x=0.5x=0.7x=1平均晶粒尺寸(nm)37.525.519.818.616.417.8

[0086]

实施例2~4和比较例1、2固体电解质材料的离子电导率的测试方法与实施例1相同,测得的la

x

ba

1-x

f

2+x

固态电解质材料100℃的离子电导率如表3所示,测得的800℃烧结2h后的la

x

ba

1-x

f

2+x

固态电解质层100℃的离子电导率如表4所示。

[0087]

表3 la

x

ba

1-x

f

2+x

固态电解质材料100℃的离子电导率

[0088]

la

x

ba

1-x

f

2+x

x=0x=0.3x=0.4x=0.5x=0.7x=1100℃离子电导率(

×

10-6

s/cm)3.8259.45118.321.86.01

[0089]

表4 la

x

ba

1-x

f

2+x

固态电解质层100℃的离子电导率

[0090]

la

x

ba

1-x

f

2+x

x=0x=0.3x=0.4x=0.5x=0.7x=1100℃离子电导率(

×

10-5

s/cm)8.6962.511934.834.112.3

[0091]

结合表3、4可知,在x取0.3时,固态电解质材料100℃离子电导率最高;x取0.4时,

烧结后固态电解质层100℃离子电导率最高。

[0092]

实施例5~8

[0093]

实施例5~8与实施例1的区别在于,除了将烧结温度的分别变化为200℃、400℃、600℃、1000℃以外,与实施例1同样地操作,得到了la

0.4

ba

0.6

f

2.4

固态电解质层在100℃的离子电导率如表5所示。

[0094]

表5不同烧结温度下la

0.4

ba

0.6

f

2.4

固态电解质层100℃的离子电导率

[0095]

la

0.4

ba

0.6

f

2.4

200℃400℃600℃800℃1000℃100℃离子电导率(

×

10-4

s/cm)2.074.269.4811.98.63

[0096]

从表5可知,la

0.4

ba

0.6

f

2.4

在烧结温度上升的过程中离子电导率上升,在800℃时,达到最大。

[0097]

比较例3

[0098]

与实施例4的区别之处在于,混合溶剂仅采用去离子水,未添加乙醇。

[0099]

比较例4

[0100]

与实施例4的区别之处在于,混合溶剂采用的去离子水与乙醇的体积比为1:4。

[0101]

图8为比较例3和比较例4制备得到的la

0.7

ba

0.3

f

2.7

固态电解质材料的xrd衍射图。根据谢乐公式计算,可以得到去离子水与乙醇的体积比从1:0变化至1:4时,la

0.7

ba

0.3

f

2.7

固态电解质材料粉体的晶粒尺寸从22.8nm减小到11.6nm。测试得到比较例3和比较例4的la

0.7

ba

0.3

f

2.7

固态电解质材料的100℃离子电导率,分别为5.01

×

10-6

s/cm,9.16

×

10-6

s/cm。

[0102]

比较例5

[0103]

与实施例1的区别之处在于,nh4f溶液的浓度为3mol/l。制备得到的白色释出物较实施例1明显减少,制备得到的la

0.4

ba

0.6

f

2.4

固态电解质材料的100℃离子电导率为2.23

×

10-5

s/cm。

[0104]

比较例6

[0105]

与实施例1的区别之处在于,nh4f溶液的浓度为7mol/l。白色沉淀物析出速度较实施例1较快,制备得到的la

0.4

ba

0.6

f

2.4

固态电解质材料的100℃离子电导率为4.08

×

10-5

s/cm。

[0106]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1