一种太阳能集热管环形熔封机构的制作方法

[0001]

本发明涉及一种熔封机构,特别涉及一种太阳能集热管环形熔封机构,属于太阳能集热管加工技术领域。

背景技术:

[0002]

太阳能集热管是太阳能热水器的核心,其结构如同一个拉长的暖瓶胆,内外层之间为真空,故而又被称为太阳能真空管,在内玻璃管的表面上利用特种工艺涂有光谱选择性吸收涂层,用来最大限度的吸收太阳辐射能,太阳能集热管在加工过程中,当集热管内的气体被抽出后,需要对管体开口一端进行加热熔封,保证管体内部的真空。

[0003]

传统的太阳能集热管环形熔封机构在实际的使用过程中,采用传送带式结构对管体进行输送,对管体的固定效果差,易晃动而破损,大大增加了其损坏率,对此,需要设计一种太阳能集热管环形熔封机构。

技术实现要素:

[0004]

本发明提供一种太阳能集热管环形熔封机构,有效的解决了现有技术中存在的输送过程中,管体固定效果差,易产生晃动而破损,增加了其损坏率的问题。

[0005]

为了解决上述技术问题,本发明提供了如下的技术方案:

[0006]

本发明一种太阳能集热管环形熔封机构,包括底架,所述底架的顶端固定安装有台板,所述台板的顶端对称固定安装有四个支撑杆,四个所述支撑杆的顶端共同固定安装有顶板,所述顶板的顶端固定安装有电机,所述顶板的顶端且远离电机的一端固定安装有限位板,所述顶板上滑动安装有第三气缸固定架,所述电机输出端且靠近限位板的一端固定安装有螺纹杆,所述螺纹杆远离电机的一端穿过第三气缸固定架并延伸插入限位板内与其转动连接,所述第三气缸固定架内倒置固定安装有第三气缸,所述第三气缸输出端且远离顶板的一端固定安装有夹持机构,所述台板的顶端且位于夹持机构的下方固定安装有限位框,所述台板的一个外侧壁上滑动安装有熔封机,所述底架内固定安装有推料机构,且所述推料机构与限位框相匹配设置,所述底架内且位于推料机构的一侧放置有燃气瓶,且所述燃气瓶通过导气管与熔封机连通,所述台板的顶端且远离限位框的一侧固定安装有冷却机构。

[0007]

作为本发明的一种优选技术方案,所述夹持机构包括托架,所述托架上且位于限位框的上方开凿有进管口,所述托架内且位于进管口的一侧固定安装有第二气缸,所述第二气缸输出端靠近进管口的一端固定安装有推板。

[0008]

作为本发明的一种优选技术方案,所述托架上且远离第二气缸的一侧开凿有出管口,所述托架的顶端固定安装有第一气缸,所述第一气缸输出端插入出管口内并固定安装有弧面夹板。

[0009]

作为本发明的一种优选技术方案,所述推料机构包括注气筒,所述注气筒内活动安装有推杆,所述推杆的底端且位于注气筒内固定安装有橡胶活塞,所述推杆的顶端固定

安装有弧面托板,所述弧面托板的顶端且位于限位框内堆叠放置有若干管体。

[0010]

作为本发明的一种优选技术方案,所述注气筒的一侧放置有气泵,且所述气泵的出气端通过导气管与注气筒内部连通,所述注气筒上固定安装有排气管,且所述排气管上安装有阀门。

[0011]

作为本发明的一种优选技术方案,所述冷却机构包括悬架,所述悬架的下方设置有风扇,且所述风扇和悬架均架设于台板的顶端。

[0012]

作为本发明的一种优选技术方案,所述顶板上开凿有长条形开口,且所述第三气缸固定架滑动安装于长条形开口内,所述第三气缸固定架的顶端固定安装有连接板,且所述连接板与螺纹杆螺纹连接。

[0013]

作为本发明的一种优选技术方案,所述台板的外侧壁上固定安装有支撑板,所述支撑板的顶端对称固定安装有两条滑轨,两条所述滑轨上共同滑动安装有滑台,所述滑台的顶端固定安装有熔封机,所述熔封机的输出端设置有环形喷嘴。

[0014]

本发明所达到的有益效果是:

[0015]

1、本熔封机构设置有夹持机构,通过第一气缸带动弧面夹板向下移动,继而将管体夹持固定于托架内,当电机带动夹持机构进行水平移动时,可以防止管体发生晃动,相比传统的传送带式输送结构而言,本机构能够保证管体输送过程中的稳定性,避免管体晃动而破损,大大降低了其损坏的几率。

[0016]

2、本熔封机构设置有冷却机构,当管体熔封结束后,将其输送至悬架处,通过悬架将管体架设于风扇的上方,通过风扇对管体输送冷风,加快管体冷却速度,快速降低管体的温度,当工作人员拿取管体进行下料时,可以避免管体烫伤工作人员,有效提高了其下料的安全系数。

附图说明

[0017]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0018]

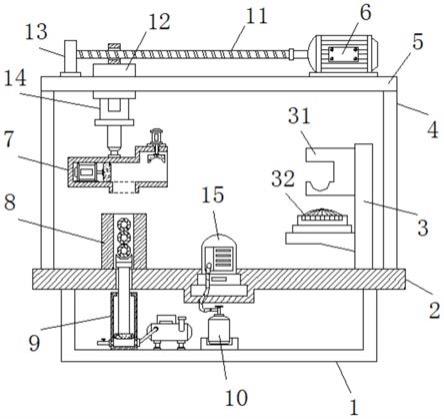

图1是本发明的整体结构示意图;

[0019]

图2是本发明的夹持机构结构示意图;

[0020]

图3是本发明的推料机构结构示意图;

[0021]

图4是本发明的第三气缸固定架与顶板连接示意图;

[0022]

图5是本发明的熔封机后视图。

[0023]

图中:1、底架;2、台板;3、冷却机构;31、悬架;32、风扇;4、支撑杆;5、顶板;51、长条形开口;6、电机;7、夹持机构;71、托架;72、第一气缸;73、弧面夹板;74、出管口;75、进管口;76、推板;77、第二气缸;8、限位框;9、推料机构;91、注气筒;92、橡胶活塞;93、推杆;94、管体;95、弧面托板;96、气泵;97、排气管;98、阀门;10、燃气瓶;11、螺纹杆;12、第三气缸固定架;121、连接板;13、限位板;14、第三气缸;15、熔封机;151、支撑板;152、滑台;153、环形喷嘴;154、滑轨。

具体实施方式

[0024]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

实施例:如图1-5所示,本发明一种太阳能集热管环形熔封机构,包括底架1,底架1的顶端固定安装有台板2,台板2的顶端对称固定安装有四个支撑杆4,四个支撑杆4的顶端共同固定安装有顶板5,顶板5的顶端固定安装有电机6,顶板5的顶端且远离电机6的一端固定安装有限位板13,顶板5上滑动安装有第三气缸固定架12,电机6输出端且靠近限位板13的一端固定安装有螺纹杆11,螺纹杆11远离电机6的一端穿过第三气缸固定架12并延伸插入限位板13内与其转动连接,第三气缸固定架12内倒置固定安装有第三气缸14,第三气缸14输出端且远离顶板5的一端固定安装有夹持机构7,台板2的顶端且位于夹持机构7的下方固定安装有限位框8,台板2的一个外侧壁上滑动安装有熔封机15,底架1内固定安装有推料机构9,且推料机构9与限位框8相匹配设置,底架1内且位于推料机构9的一侧放置有燃气瓶10,且燃气瓶10通过导气管与熔封机15连通,台板2的顶端且远离限位框8的一侧固定安装有冷却机构3,通过推料机构9将管体94推入托架71内,通过第一气缸72对管体94进行夹持固定,提高管体94输送过程中的稳定性,避免管体94输送过程中晃动而破损,相比传统的传送带式输送结构而言,本机构保证了输送过程中管体94的稳定性,大大降低了其损坏率。

[0026]

其中,夹持机构7包括托架71,托架71上且位于限位框8的上方开凿有进管口75,托架71内且位于进管口75的一侧固定安装有第二气缸77,第二气缸77输出端靠近进管口75的一端固定安装有推板76,通过第二气缸77带动推板76进行水平移动,继而将管体94推至出管口74的位置。

[0027]

其中,托架71上且远离第二气缸77的一侧开凿有出管口74,托架71的顶端固定安装有第一气缸72,第一气缸72输出端插入出管口74内并固定安装有弧面夹板73,通过第一气缸72带动弧面夹板73向下移动,继而可以将管体94牢固夹持于出管口74处,有效提高管体94输送过程中的稳定性,降低其损坏率。

[0028]

其中,推料机构9包括注气筒91,注气筒91内活动安装有推杆93,推杆93的底端且位于注气筒91内固定安装有橡胶活塞92,推杆93的顶端固定安装有弧面托板95,弧面托板95的顶端且位于限位框8内堆叠放置有若干管体94,通过弧面托板95可以对管体94进行支撑,确保推杆93带动弧面托板95向上移动时,可以将最顶端的管体94推入托架71中。

[0029]

其中,注气筒91的一侧放置有气泵96,且气泵96的出气端通过导气管与注气筒91内部连通,注气筒91上固定安装有排气管97,且排气管97上安装有阀门98,通过气泵96可以向注气筒91中注入气体,继而增加注气筒91内部压强,便于将推杆93向上推移,转动阀门98即可打开排气管97,继而将注气筒91内的气体排出,便于让推杆93以及弧面托板95向下移动。

[0030]

其中,冷却机构3包括悬架31,悬架31的下方设置有风扇32,且风扇32和悬架31均架设于台板2的顶端,通过风扇32对悬架31上的管体94输送冷风,加快管体94冷却速度。

[0031]

其中,顶板5上开凿有长条形开口51,且第三气缸固定架12滑动安装于长条形开口51内,第三气缸固定架12的顶端固定安装有连接板121,且连接板121与螺纹杆11螺纹连接,将第三气缸固定架12滑动安装于长条形开口51内,确保电机6可以带动第三气缸固定架12沿着长条形开口51进行水平移动。

[0032]

其中,台板2的外侧壁上固定安装有支撑板151,支撑板151的顶端对称固定安装有两条滑轨154,两条滑轨154上共同滑动安装有滑台152,滑台152的顶端固定安装有熔封机15,熔封机15的输出端设置有环形喷嘴153,通过滑台152与滑轨154之间的滑动连接,便于将熔封机15推向管体94,并进行熔封作业。

[0033]

具体的,本发明使用时,首先,将若干管体94堆叠放置于限位框8内,通过第三气缸14带动夹持机构7向下移动,并让进管口75与限位框8顶端开口对齐,此时,通过气泵96向注气筒91内注入气体,继而注气筒91内气体增加,压强增大,推动橡胶活塞92向上移动,有效推动推杆93以及弧面托板95向上移动,通过弧面托板95将位于最顶端的管体94从进管口75处推入托架71内,通过第二气缸77将推板76推向出管口74一侧,继而由推板76将托架71内的管体94推移至出管口74处,此时,通过第一气缸72带动弧面夹板73向下移动,继而通过弧面夹板73将管体94夹持固定于出管口74处,当管体94固定完成后,通过第三气缸14带动夹持机构7向上移动并远离限位框8,通过电机6带动螺纹杆11转动,由于螺纹杆11与连接板121螺纹连接,并有限位板13进行限位,继而可以带动第三气缸固定架12沿着长条形开口51向电机6一侧滑动,当夹持机构7到达熔封机15的上方位置时,电机6停止作业,此时,再次通过第三气缸14带动夹持机构7向下移动,继而将管体94下降至熔封机15的一侧,此时,工作人员推动滑台152沿着滑轨154滑动至管体94一侧,并让管体94需要封口的一端插入环形喷嘴153内,通过燃气瓶10为熔封机15提供燃料,继而对管体94需要封口的一端喷出火焰,让管体94需要封口的一端温度升高,继而熔化粘合,达到封口的效果,该过程中,采用气动式推料机构9将管体94送入夹持机构7内,通过夹持机构7对管体94进行夹持固定,相对于传统的传送带式结构输送管体94而言,本机构可以提高管体94输送过程中的稳定性,避免玻璃材质的管体94在输送过程中,晃动而破损,大大降低了其损坏率,同时,当管体94熔封结束后,工作人员手动将熔封机15拉离管体94,通过第三气缸14将夹持机构7向上抬升,并让出管口74与悬架31对齐,再次通过电机6带动夹持机构7向悬架31一侧移动,当出管口74与悬架31对接后,通过第一气缸72带动弧面夹板73向上移动,此时,通过第二气缸77带动推板76向出管口74一侧移动,继而通过推板76将封口完成的管体94推入悬架31内,通过风扇32对管体94吹风,有效加快管体94的冷却速度,避免工作人员拿取时被管体94烫伤,大大提高了其下料的安全系数。

[0034]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1