一种用电阻料制备人造石墨负极材料的方法与流程

1.本发明属于锂离子电池负极材料制备领域,具体涉及一种用电阻料制备人造石墨负极材料的方法。

背景技术:

2.当今社会随着工业的发展,化石燃料的大量燃烧,随之而来的是能源危机以及环境污染的加剧。因此,全球各发达国家都发布了燃油车禁售时间表,我国也将于2040年全面禁售燃油车,各国都在大力开发新能源汽车。同时由于各种便携式电子设备、电动工具的普及,锂离子二次电池的开发变得尤为重要。其中,负极材料是锂离子二次电池重要的组成部分。人造石墨负极材料在各种负极材料中又具有以下优势(1)石墨来源广泛,储量丰富;(2)经过改性后振实密度较高;(3)电化学性能较为稳定;(4)实际比容量密度可以与理论比容量相接近。目前,人造石墨负极材料的发展方向是快充性能的提升以及低成本产品的开发。尤其是在低成本成品开发的这一方面,目前各种动力电池企业都把3万块的价格和350的容量作为招标的标准。就各种现有的产品而言,降本压力很大,因此开发兼具高性能和低成本的产品是其中的关键。

3.cn201810939044.9(酸洗法提纯电阻料人造石墨造孔负极材料的制法及材料)使用了酸洗法去除电阻料中间的杂质,从而利用电阻料来制备人造石墨负极材料,然而,酸洗法步骤复杂,对环境不友好。此外,现有人造石墨生产工艺无论如何都要经过周期长(最短30天)价格高昂的石墨化(价格1.2~1.6万/吨),不利于大幅度降低成本。

技术实现要素:

4.为解决现有技术中人造石墨成本太高,而电阻料处理方法落后,无法用于工业化生产人造石墨负极材料的缺陷,本发明提供了一种用电阻料制备人造石墨负极材料的方法及由其制得的人造石墨负极材料。现有技术虽然有利用电阻料进行酸化处理,并用其进行制备负极材料,但其工艺落后,制备的负极材料无法转化应用于大规模工业化生产。在这个背景下,发明人意外地发现利用同炉电阻料中下层电阻料,并对电阻料去除细粉、整形,除去电阻料中的磁性物质(磁性物质含量<3ppm,优选为0.2~1.5ppm),由此制备的负极材料可以用于制备锂电池例如二轮车的锂电池。具体地,本发明提出了一种满足350mah/g的需求,同时也达到了2万元的低成本的人造石墨负极材料。本发明制备的人造石墨不仅具有有着极低的成本优势,而且还具有高容量、较高效率的特点,此外本发明制备的人造石墨还具有较高的动力学性能。

5.为解决以上技术问题,本发明的技术方案之一为:提供一种用电阻料制备人造石墨负极材料的方法,其包括如下步骤:

6.(1)将经粉碎机粉碎后的电阻料经过整形机去除细粉、提高球型度,获得整形后的电阻料,其dmin≥2.0μm,d50为16.0~19.0μm;

7.(2)将所述整形后的电阻料经过电磁除磁器,获得除去磁性物质的电阻料,使其磁

性物质的含量<3ppm,优选为0.2~1.5ppm,更优选0.2~0.5ppm;

8.(3)将所述除去磁性物质的电阻料加入混料机混料,获得混料后的电阻料;

9.(4)将沥青包覆在所述混料后的电阻料的表面,并在碳化炉中碳化获得碳化后的电阻料;

10.(5)将所述碳化后的电阻料经过混料机混料,得到粒度d50为16.0~20.0μm的人造石墨负极材料;

11.优选地,步骤(1)中所述粉碎后的电阻料在粉碎前还包括以下步骤:

12.(0)将电阻料原料经过粗碎机粗碎,获得粗碎后的电阻料,所述粗碎后的电阻料的平均粒径d50为100~200μm;优选所述电阻料原料由石墨化坩埚炉产生,更优选所述电阻料原料为同炉电阻料中的下层电阻料。

13.本发明中,由于除磁技术的限制,所述除去磁性物质的电阻料中仍含有微量的磁性物质。只要磁性物质的含量<3ppm,即可认为是除去了磁性物质。

14.在一些优选的具体实施例中,所述电阻料原料为石油焦普焦,和/或,所述电阻料原料的直径为2~10cm。优选地,所述粗碎机为对辊鄂破一体机,和/或,所述粉碎机为机械磨500。

15.在一些优选的具体实施例中,在步骤(1)中,粉碎后的电阻料平均粒径d50为14.0~19.0μm,整形后的电阻料的振实为0.85~1.0g/cm3;优选所述的整形机为间歇式整形机800或球型化整形设备60。

16.在一些优选的具体实施例中,在步骤(2)中,所述电磁除磁器为电磁除磁器dvmf50,和/或,所述除去磁性物质的电阻料的磁性物质含量为0.2ppm。

17.在一些优选的具体实施例中,在步骤(3)中,混料的时间为20~80分钟优选40分钟,和/或,混料的转速为20hz。

18.在一些优选的具体实施例中,在步骤(4)中,混料后的电阻料与沥青的比例为100:(3~10)优选100:3;用于所述沥青包覆的设备的转速为10~30hz,优选20hz,和/或,包覆时间为1~3小时,优选2小时;较佳地,所述设备为卧式包覆釜whr-500l。

19.在一些优选的具体实施例中,在步骤(4)中,所述的碳化在惰性气氛下的煅烧设备中加热进行;较佳地,所述的碳化为:在900~1300℃恒温处理6~20小时;较佳地,在1150~1200℃恒温处理10小时。

20.在一些优选的具体实施例中,在步骤(3)和(5)中,所述的混料机为高效盘条试混料机gph-p-1.5p/c;较佳地,步骤(5)中,所述人造石墨负极材料的振实密度≥0.85g/cm3优选≥0.87g/cm3;比表面积为1.0~4.0m2/g;放电容量≥353.0mah/g;和/或,首次效率≥90.5%。

21.为解决以上技术问题,本发明的技术方案之二为:提供如上任一项的方法获得的不经过石墨化的人造石墨负极材料。

22.为解决以上技术问题,本发明的技术方案之三为:提供一种锂电池,其负极含有所述的人造石墨负极材料;优选地,所述锂电池用于二轮车。

23.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

24.本发明所用试剂和原料均市售可得。

25.与现有技术相比,本发明的积极进步效果在于:

26.通过本发明所述的方法制备得到的低成本锂离子电池复合石墨负极材料,能满足350mah/g的要求;振实较高,大于0.87g/cm3,易于加工;具有沥青的包覆,提高材料的动力学性能;无需经过高成本且耗时的石墨化。本发明制备人造石墨负极材料工艺路线短,工艺简单易于量产,电阻料成本低,来源稳定,可应用于二轮车用动力锂电池。

附图说明

27.图1为实施例1人造石墨负极材料的粉末场发射扫描电镜图;

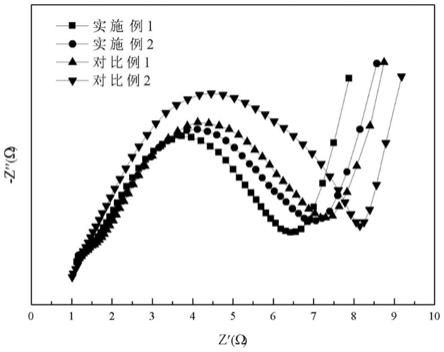

28.图2为实施例1、实施例2、对比例1和对比例2所制备的人造石墨的交流阻抗图谱;

具体实施方式

29.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

30.发明所述的“平均粒径”及“粒径分布”采用激光粒度分布仪ms2000测定。

31.本发明所使用的设备及厂家、型号见下表:

[0032][0033][0034]

实施例1

[0035]

本实施例为制备低成本锂离子电池负极材料的方法。具体步骤如下:

[0036]

(1)将石墨化坩埚炉产生的电阻料(直径为2~10cm)经过粗碎机(对辊鄂破一体机)粗碎,平均粒径d50为100.0~200.0μm。

[0037]

(2)将步骤(1)所得的粗碎后的石墨化电阻料经过粉碎机(机械磨500)进行粉碎,平均粒径d50为14.0~19.0μm。

[0038]

(3)将步骤(2)所得到粉碎后的电阻料经过整形机(间歇式整形机800)去除细粉、提高球型度以提高振实,dmin≥2.0μm,平均粒径d50为16.0~19.0μm,振实为0.85~1.0g/

cm3。

[0039]

(4)将步骤(3)所得的整形之后的电阻料经过电磁除磁器dvmf50-6去除磁性物质,磁性物质总量为~0.2-0.5ppm。

[0040]

(5)将步骤(4)所得的除磁之后的电阻料加入高效盘条试混料机gph-p-1.5p/c混料提高物料均匀性,混料转速为20hz,混料时间为40分钟。

[0041]

(6)将步骤(5)所得的电阻料加入高温沥青在卧式包覆釜内进行沥青包覆,将沥青包覆在电阻料表面,电阻料与沥青的比例为100:3。卧式包覆釜的转速为20hz;卧式包覆釜的处理时间为2小时。卧式包覆釜的处理温度为常温。

[0042]

(7)将步骤(6)将沥青包覆的电阻料在氮气气氛下碳化炉中碳化,本领域常规处理是在900~1300℃恒温6~20小时,本实验为1200℃恒温10小时。

[0043]

(8)将步骤(7)所得到碳电阻料碳化料经过混料,得到粒度d50为16.0~20.0μm(平均粒径18.5μm)的人造石墨材料。所得的石墨负极材料的振实密度0.95g/cm3,比表面积为2.5m2/g,磁性物质含量~0.2ppm,放电容量354.5mah/g,首次效率91.5%,1c/1c 500周循环容量保持率94.3%。

[0044]

实施例2

[0045]

本实施例与实施例1不同之处在于:将步骤(2)所用的粉碎设备:机械磨500机和步骤(3)所使用的800整形机总体换成60球型化整形设备,电阻料dmin≥2.0μm,电阻料与沥青的比例为100:3,其他不变。得到电阻料包覆品石墨平均粒径d50为16.0~19.0μm,振实密度0.87g/cm3,比表面积为4.0m2/g,磁性物质含量~1.5ppm,放电容量353.1mah/g,首次效率90.5%,1c/1c 500周循环容量保持率92.1%。

[0046]

对比例1

[0047]

本对比例与实施例1不同之处在于:将步骤(3)所使用的800整形机去除,其他不变。得到电阻料包覆品石墨平均粒径d50为15.0~19.0μm,振实密度0.70g/cm3,比表面积为7.5m2/g,磁性物质含量~0.5-1.5ppm,放电容量352.5mah/g,首次效率89.5%,1c/1c 500周循环容量保持率85.3%。

[0048]

对比例2

[0049]

本对比例与实施例1不同之处在于:将步骤(4)所使用的除磁工序去掉,其他工序不变。得到粒度d50为16.0~20.0μm的人造石墨材料。所得的石墨负极材料的振实密度0.95g/cm3,比表面积为2.5m2/g,磁性物质含量~10.0ppm,放电容量351.5mah/g,首次效率91.5%,1c/1c 500周循环容量保持率60.3%。

[0050]

效果实施例

[0051]

将实施例1、2和对比例1制得人造石墨分别进行粒径、振实密度、比表面积等测试,结果列于表1中。测试所使用的仪器名称及型号为:粒径,激光粒度分布仪ms3000;灰分,振实密度,振实仪tf-100b;比表面积,比表面积测定仪novatouch2000;压实密度,ft-100f粉末自动压实密度仪。

[0052]

半电池测试方法为:按照质量比95.6:1.0:1.1:2.3称取石墨样品、导电炭黑sp、cmc和sbr,在水中搅拌均匀制成负极浆料,使用涂布器将负极浆料涂于铜箔两面,将两面涂覆的极片放入温度为110℃真空干燥箱中真空干燥4小时,再压片制成负极。其中压实密度=面密度/(极片碾压后的厚度—集流体厚度)。cr-2430型扣式电池装配在充满氩气的米开

罗那手套箱中进行,电解液为1m lipf6+ec∶emc∶dmc=1∶1∶1(v:v:v),对电极负极为金属,在蓝电电池测试柜上进行充放电测试电压区间为0.005~1.0v,充放电倍率为0.1c。

[0053]

在美国arbinbt2000型电池测试仪上进行倍率、直流阻抗、交流阻抗测试,测试电压区间为0.005~1.0v。

[0054]

表1材料粉末和电化学性能测试结果:

[0055][0056]

相对于对比例1,实施例1和实施例2都具有较大的振实、以及大幅减小的bet。这是因为实施例1和实施例2在电阻料粉碎后都有具有整形工艺,整形可以去除颗粒表面的细粉、毛刺,对颗粒表面进行修饰,同时使材料更加致密进而导致实施例1和实施例2都具有较大的振实以及大幅减小的bet。

[0057]

同时由于振实的提高、bet的降低,实施例1和实施例2容量都更高,首次库伦效率也更高,这是由于,对比例1较大的bet消耗了更过的电解液以及锂离子,致使效率较低,进一步1c/1c的500周循环容量保持率,对比例1也低于实施例1和2。

[0058]

另一方面,与实施例1和实施例2相比较,由于对比例2没有经过除磁,磁性物质含量高达~10ppm,不能满足人造石墨的使用要求。同时在进一步1c/1c的500周循环容量保持率结果中可以看出,对比例2的容量保持率大幅衰减,降低到60.3%,可能的原因应该是过高的磁性物质含量导致过多的副反应,导致循环过程中容量跳水。

[0059]

由图1中实施例1的场发射扫描电子显微镜图可以看出,实施例1制得的人造石墨负极材料表面光滑平整,颗粒表面无毛刺,这就导致了实施例1最高的振实。

[0060]

表2实施例1、实施例2和对比例1的放电倍率数据

[0061]

序号0.1c/0.1c0.2c/0.1c0.5c/0.1c1c/0.1c2c/0.1c3c/0.1c实施例198.1%95.3%80.8%60.1%23.9%10.2%实施例298.0%94.6%76.1%54.1%18.6%6.4%对比例196.7%92.9%73.7%45.9%10.1%4.0%对比例297.1%96.3%78.8%53.1%18.9%9.2%

[0062]

图2为实施例1、实施例2、对比例1和对比例2的交流阻抗图谱。可以明显地看出,相对于对比例1、对比例2,实施例1和实施例2都有着更小的交流阻抗,表明电阻料的经过整形

工艺后以及除磁工艺,电荷转移阻抗降低,表明材料有着良好的动力学性能。同时实施例1的阻抗最小,表明实施例1的材料动力学性能最好。

[0063]

在表2中提供了实施例1、实施例2、对比例1和对比例2所制备的人造石墨的倍率性数据。可以明显地看出,实施例1、实施例2、对比例2相对于对比例1都有着更好的交倍率性能,表明电阻料的经过整形工艺后,材料颗粒之间界面接触更好,表明电阻料的整形、沥青包覆碳化后的人造石墨负极材料有着良好的动力学性能,以及未经过除磁的电阻料倍率性能在几周的倍率测试中,倍率性能没有明显变化,但是对比表1的测试结果,表明除磁工艺虽然对短期的倍率影响较小,但是在长循环中容量跳水很大,存在很大的安全问题。同时实施例1的倍率性能最好,表明实施例1的是最佳的工艺。由此,实施例1和实施例2的工艺均可以作为二轮车动力锂离子二次电池负极材料。

[0064]

上述实施例为本发明较佳的实施方式,但本发明并不局限于上面揭示和描述的具体实施方式,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1